基于PLC的轮毂轴承裂纹检测机研制*

2019-09-05刘国辉雷良育王国辉张琪荆家宝

刘国辉 雷良育,2 王国辉 张琪 荆家宝

(1.浙江农林大学;2.浙江兆丰机电股份有限公司)

汽车第3 代轮毂轴承集成度高,增加了内外圈的2 个法兰盘,并且汽车第3 代轮毂轴承采用冷铆翻边工艺进行组装,实现了免维护功能,并提高了使用性能。但是在冷铆翻边过程中汽车轮毂轴承会有裂纹出现,导致装配出的轮毂轴承产品不合格。为了提高轮毂轴承的产品质量,通常会在冷铆翻边工艺之后对轮毂轴承进行裂纹的检测,目前轮毂轴承在线裂纹检测方法为人工目测,试验室采用磁粉检测和渗透液检测的方法。为了实现对轮毂轴承裂纹的自动在线检测,采用涡流探伤原理的检测方法[1-2],通过可编程控制器(PLC)的控制,实现轮毂轴承裂纹的自动在线检测。

1 轮毂轴承裂纹检测机整体方案设计

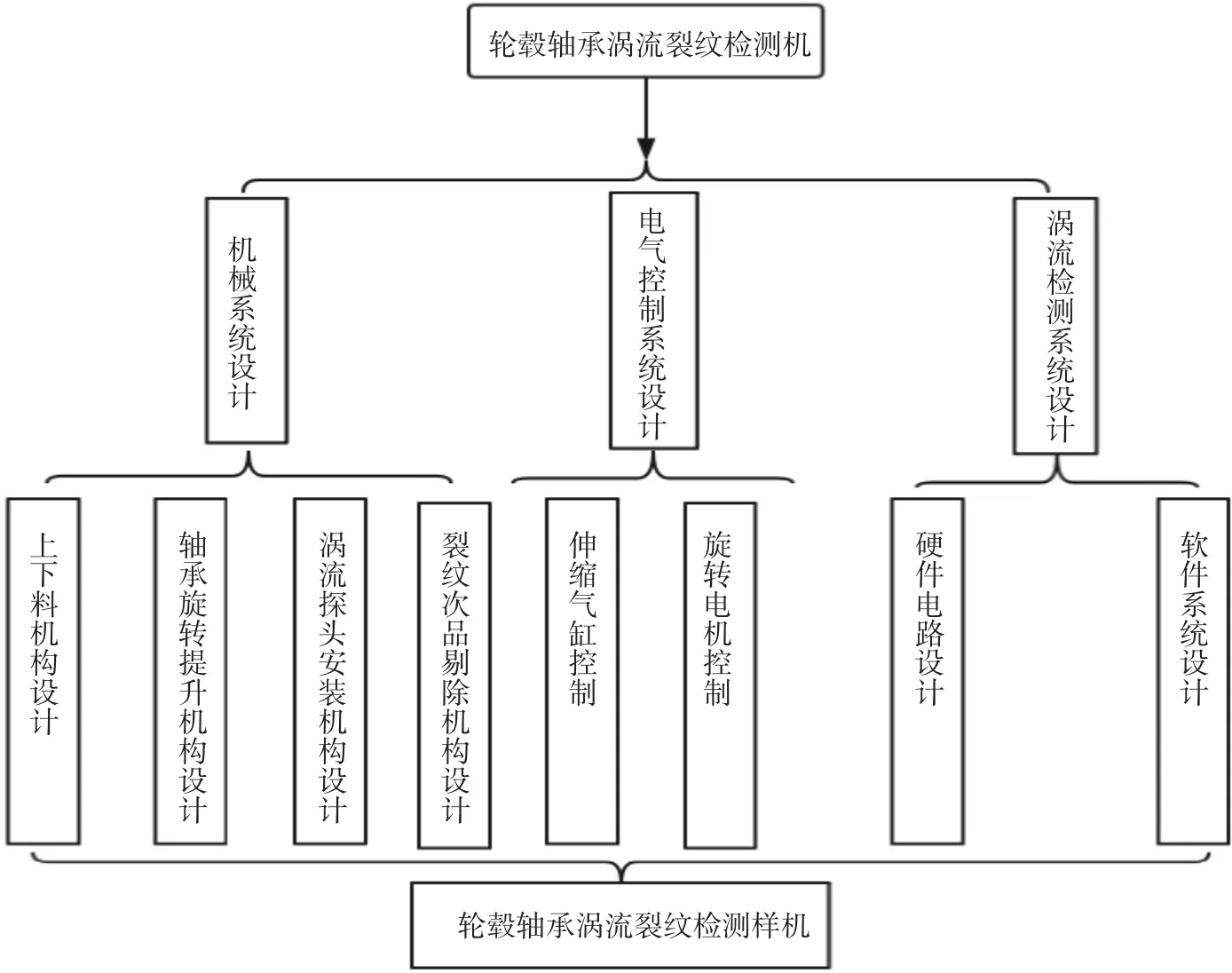

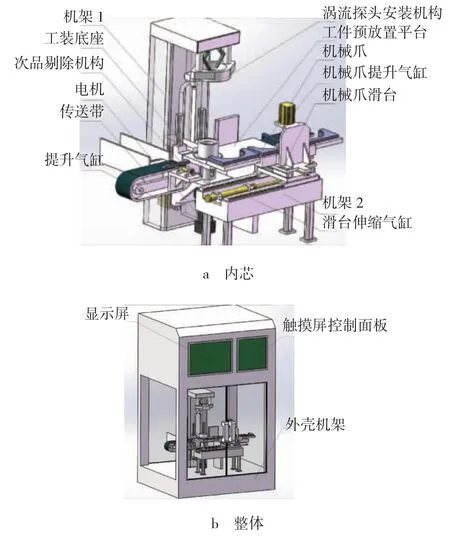

根据轴承冷铆过程中出现裂纹部位的概率大小,选择涡流探头检测轴承部位,通过上下料机构、轴承提升机构、轴承旋转机构、不合格产品剔除机构等,结合信号处理系统,完成轴承裂纹涡流检测。轮毂轴承涡流裂纹检测机除机械结构外,还包括电气控制系统、涡流检测系统。其总体设计方案,如图1 所示。轮毂轴承涡流裂纹检测机机械系统运动流程,如图2 所示。

图1 汽车轮毂轴承涡流裂纹检测机整体设计方案图

图2 汽车轮毂轴承裂纹检测机机械系统运动流程图

轮毂轴承涡流裂纹检测机的原理是:当轴承冷铆机完成轴承的翻边铆合后,由传送带把轴承传送至裂纹检测机,然后由机械爪气缸向前推进托住轴承法兰,机械爪提升气缸收缩把轴承抬起,机械爪滑台气缸收缩带动机械爪向工装方向移动;当移动至工装正上方时,触发行程开关,气缸停止移动,机械爪提升气缸伸长,机械爪气缸收缩,机械爪滑台气缸伸长,使机械爪恢复初始位置,此时轴承已经正确摆放在检测工装上,由轴承提升气缸伸长;当轴承铆合部位到达涡流探头下方0.1 mm 处时,电机旋转带动轴承旋转,涡流探头扫描轴承翻边部位1 圈,然后把采集到的信号传输至信号处理系统,经过处理后的信号在显示屏上显示出来;当有裂纹产品出现,在次品传送至次品剔除机构传感器感应部位时,次品剔除机构的气缸伸长,把带有裂纹的轴承推入次品收集区;当没有次品出现时,会直接由传送带送至下一个工位。

当开始检测时,气缸2 伸长使机械爪伸入轮毂轴承的下方,然后气缸3 收缩使机械爪抓起轴承;气缸1收缩,气缸3 下降使轴承放置到待检测位置。接着气缸1 伸长回到初始位置,然后对待检测位置进行物料确认,若无料则会返回继续上料,若有料,则气缸4 伸长使轴承升起,然后电机带动轴承旋转,之后判断扫描是否结束。若扫描结束则电机停转,气缸4 收缩,使轴承下降至原来位置,若扫描没有结束,则继续扫描。下一步则是检测轴承是否含有裂纹,若含有裂纹,则推手气缸伸长,剔除次品轴承,若无裂纹则返回[3]。

2 关键组件部分设计

2.1 轴承涡流裂纹检测机上下料装置

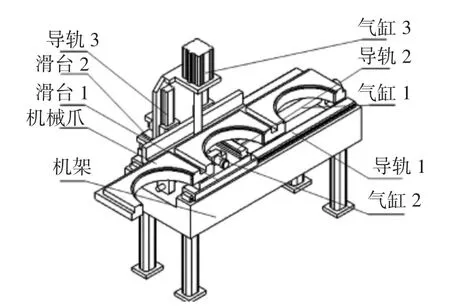

为了实现轮毂轴承整个装配线的自动化装配,必须为轴承涡流裂纹检测机设计自动上下料机构。为了简化上料和下料的动作、减少动力装置的使用以及节约整个机器的生产成本,轮毂轴承涡流裂纹检测机的上下料机构设计成一次动作同时完成上料和下料工序。该上下料装置主要由机架、导轨、滑台、机械爪、气缸等机构组成[4],如图3 所示。

图3 汽车轮毂轴承裂纹检测机上下料装置示意图

该上下料装置的工作过程为:当轴承通过传送带传送至机械爪第1 个爪的位置时,传感器感应使气缸2伸长托住轴承的法兰,然后气缸3 收缩,带动机械爪把轴承托起;当机械爪托起高度达到传感器的位置时,气缸3 停止收缩,气缸1 收缩,带动整个滑台1 移动1 个工位,使机械爪托起的轴承移动至轴承裂纹待检测工位,然后气缸3 伸长,把轴承放置到待检测工位,气缸2收缩,气缸1 伸长,使整个装置恢复至初始位置。当机械爪的3 个爪对应的位置都有轴承时,第1 个机械爪位置的轴承被移至待检测工位,第2 个机械爪位置的轴承被移至检测部位,第3 个机械爪位置的轴承被移至下料传送带,同时完成上下料的工作。

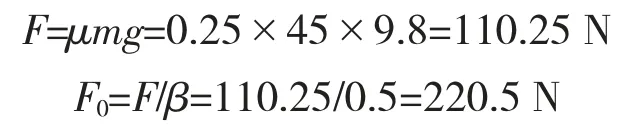

由于气缸1 推动整个装置运动,负载最大,因此气缸直径的计算以气缸1 为准。气缸1 行程为270 mm,最大负重45 kg,气缸的工作压力P=0.7 MPa,取导轨摩擦因数μ=0.25,气缸平均速度v=200 mm/s,故取负载率β=0.5。由气缸输出负载力公式F=μmg,可以计算气缸1所需的输出力(F0/N)[5]。

因F0>F,满足气缸使用要求。因此,可由气缸1 的直径和气缸输出力间的关系,推导出气缸1 的直径(D/mm)为:

经计算得出,D=21.6 mm。

根据气缸直径标准选择气缸1 直径为25 mm。根据气缸1 所需输出力的大小以及气缸运动行程,选择某公司的MA25*300SCA 型号气缸。气缸1 模型及实物,如图4 所示。同理分别选出气缸2 和气缸3。

图4 汽车轮毂轴承裂纹检测机气缸1 模型及实物图

2.2 轴承旋转提升装置

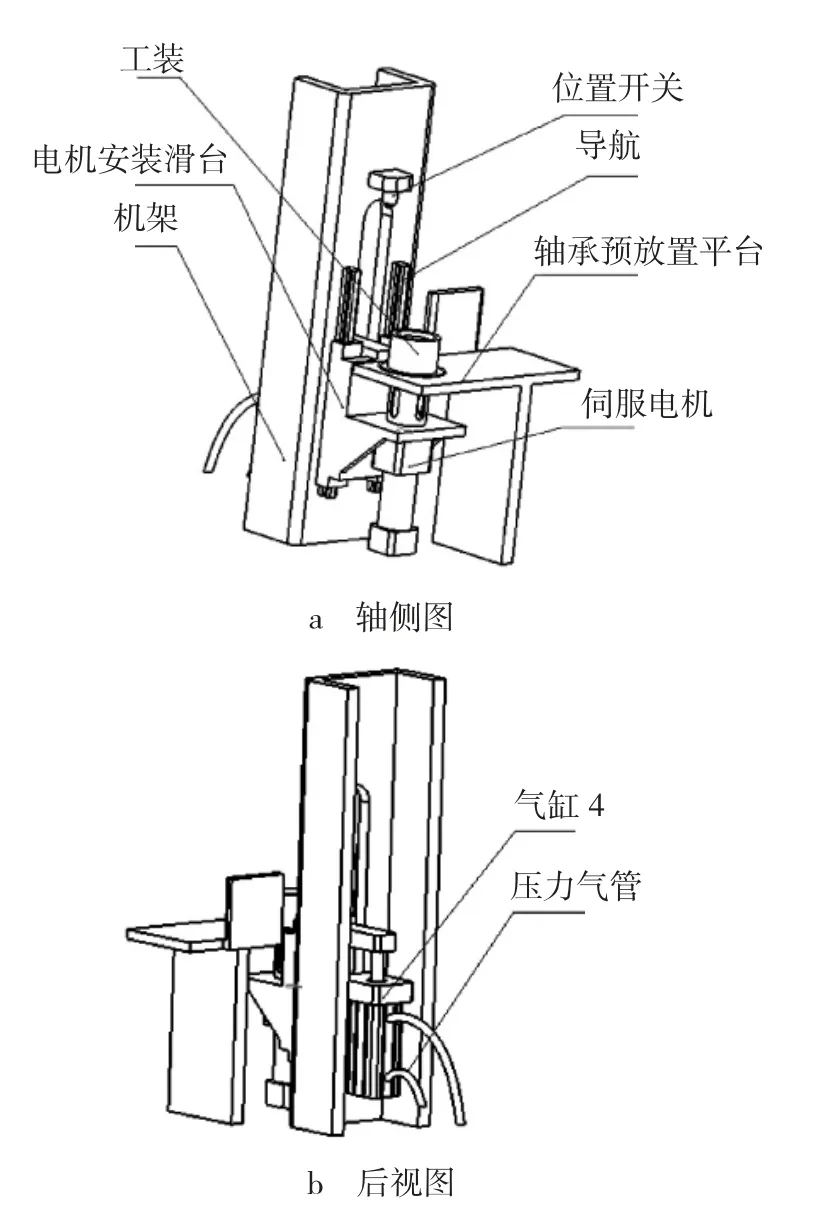

图5 示出轴承旋转提升装置。由于轴承裂纹可能出现在铆合翻边的整个圆周范围内,涡流探头必须对整个圆周范围进行扫描检测,该检测机构设计为探头固定,被检测轴承旋转。被检测轴承是由伺服电机带动旋转,整个旋转滑台是由气缸提升或者下降。电机和气缸的运动是由PLC 控制。轴承旋转提升机构的工作过程为:当被测工件被放置到旋转电机上的工装上时,气缸会通过导轨带动整个旋转平台上升至贴近涡流传感器探头的位置,然后电机带动轴承旋转,涡流传感器探头对轴承铆合翻边部位进行扫描并采集信号,当信号采集结束后,气缸下降到初始位置,上下料机械爪会把已检测完成的轴承放到传送带上传至下个工位。

图5 汽车轮毂轴承裂纹检测机轴承旋转提升装置示意图

其中工装可以根据生产轴承的型号进行更换,工装与电机主轴的连接方式采用螺母连接。电机采用齿轮减速电机,主要根据探头信号的采集频率进行电机选型,由于轴承本身质量较重,故该电机不仅需要提供转速,还要提供一定大小的扭矩。故选择调速范围为70%~100%的5IK90RGU 型号的齿轮减速电机。

2.3 涡流探头安装装置

2.3.1 涡流探头安装支架

涡流探头安装在轴承提升装置工装位置的正上方,因为探头安装位置不是固定不动的,而是会跟随轴承型号的变化进行调整,故轴承安装支架选用两关节万向支架。两关节万向支架不仅可以改变自由度,而且可以改变探头的高度以保证探头和轴承翻边铆合部位的距离。实际采用2 个涡流探头分别采集冷铆翻边上弧面和下弧面。探头安装装置,如图6 所示。涡流探头安装支架安装在机架顶部。

图6 汽车轮毂轴承裂纹检测机涡流探头安装装置实物图

2.3.2 涡流探头安装位置确定

涡流探头安装要满足以下2 个要求:1)保证涡流探头和轴承铆合翻边面之间有一定的距离,这是由探头万向安装支架来保证。涡流探头和被测面之间的距离不能太大,如果超出涡流探头的提离高度,则会影响探头的精度。2)要保证裂纹可能出现的位置配合合适的扫描运动,使涡流探头全面覆盖[6]。

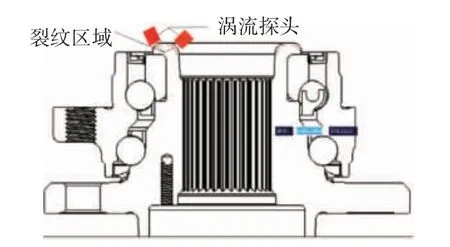

在轮毂轴承裂纹检测中,首先要设计合适的涡流传感器探头以保证传感器对旋压面的全覆盖。采用的方法是根据冷铆过程的应力分析找出裂纹出现概率的最大区域,让涡流探头全面覆盖旋压面裂纹出现概率最大的区域,配合回转扫描运动,可实现对整个旋压面裂纹出现区域的全覆盖检测。根据裂纹出现区域的范围大小,计算出所需涡流探头个数。设裂纹区域出现的总长度为L(L≈12 mm),单个涡流传感器探头的直径为D(D=8 mm),所需探头个数为n,涡流探头对裂纹出现概率较大区域的覆盖率为130%,利用公式nD=1.3 L,计算得出n=1.95,取n=2 个[7]。其探头位置,如图7 所示。

图7 汽车轮毂轴承裂纹检测机涡流探头位置示意图

2.4 次品剔除装置

为了实现轮毂轴承裂纹检测的自动化,在对轮毂轴承冷铆翻边面检测之后,若发现有裂纹次品工件,次品剔除装置会在裂纹轴承被机械爪放到传送带上时,由带气缸的推杆把含有裂纹的轴承推入次品通道,并且上位机会记录裂纹轴承的个数,当被推入次品通道的数量超过3 个时,裂纹检测机就会报警,提醒辅助工人检查是否含有大量不合格物料。排除报警信息后,可以把记录清零。次品剔除装置结构,如图8 所示。

图8 汽车轮毂轴承裂纹检测机次品剔除装置结构示意图

3 整体机械总装设计

根据整体设计方案,首先对轮毂轴承涡流裂纹检测机的机械系统进行设计,其整体结构,如图9 所示。

图9 汽车轮毂轴承涡流裂纹检测机整体机械总装图

4 控制系统设计

为了实现机械部分的自动化工作,必须对机械部分进行电气控制系统设计,以实现机械各构件之间的完美配合。轮毂轴承涡流裂纹检测机主要对电机和传动气缸进行控制。 该控制系统采用欧姆龙CP1W-40EDT 型PLC[8],主要控制电机旋转以及气缸伸缩;采用Samkoon SA-7A 型触摸屏与PLC 进行通信控制[9],实现人机交互功能。为了对突发情况进行控制操作,设计的轮毂轴承裂纹检测机控制面板主要包括:启动、停止、手动/自动、异常复位、紧急复位等控制按钮,同时还提供了报警提示灯。该电气控制采用380 V供电线路,然后通过断路器和控制变压器为各个控制部分提供电源电压。

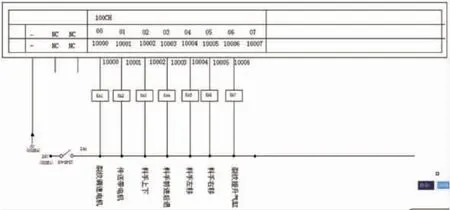

轮毂轴承涡流裂纹检测机的机械爪控制电路,如图10 所示。

图10 汽车轮毂轴承裂纹检测机机械爪控制电路显示界面

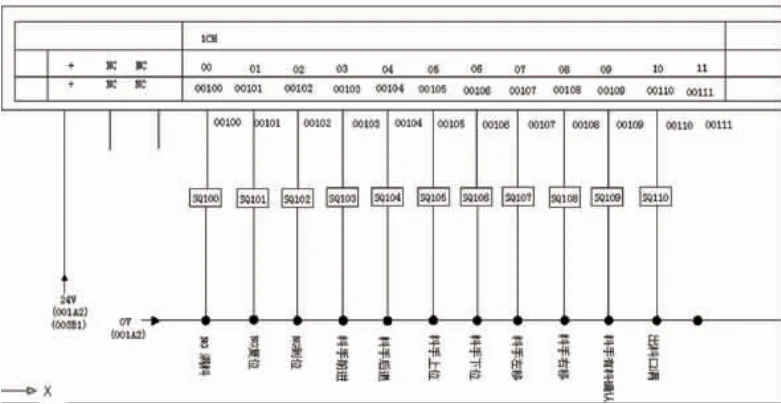

该机械爪的控制主要通过PLC 实现,由继电器KA1~KA8 来控制机械爪的前进、后退、上升、下降、左移、右移以及电机的旋转。各个继电器的开关动作是由每个气缸上的位置传感器感应到气缸的行程位置而做出的动作,传感器通过PLC 的信号传输来控制继电器。传感器SQ100~SQ110 分别对应NG 满料、NG 复位、NG到位、料手前进、料手后退、料手上位、料手下位、料手左移、料手右移、料手有料确认、出料口满的传感器状态。其电路连接,如图11 所示。

图11 汽车轮毂轴承裂纹检测机传感器电气连接显示界面

5 结论

文章以汽车轮毂轴承裂纹检测机为研究对象,通过对冷铆翻边加工过程后出现的轴承裂纹位置的分析确定涡流探头的安装位置。根据裂纹检测工艺路线的设计,对轮毂轴承裂纹检测机进行了整体设计,配合PLC 控制和涡流检测系统实现了轮毂轴承裂纹的自动在线检测,解决了人工目检效率低的问题。轮毂轴承涡流裂纹检测机的上下料机构设计成1 次动作同时完成上料和下料;涡流探头选择双探头扫描,实现最大限度覆盖裂纹出现的区域;通过PLC 控制,实现了次品剔除装置自动剔除带有裂纹的轴承并且实现了次品满料报警提示功能。