配前置低压缸的大型火电机组热电联供研究

2019-09-04郑晓伟冯伟忠

郑晓伟, 冯伟忠

(1.上海电力学院, 上海 200090; 2.上海申能电力科技有限公司, 上海 200137)

为了遏制全球气候变暖的趋势,2015年12月的联合国气候变化大会上,195个缔约方共同签署了《巴黎协定》,决定在21世纪末把全球平均温升控制在2 K内;中国政府承诺,在2030年左右达到碳排放峰值并争取尽早达到峰值。

美国环境保护署也于2015年颁布了“新污染源的排放标准”:要求美国新建煤电机组单位输出功率(MWh)所排放的CO2不超过636 kg。

为此,美国电力科学研究院进行了相应的研究。其研究报告指出,煤电机组可以通过碳捕捉与封存技术、提高主蒸汽参数以及热电联产3种方法减排CO2,以满足美国环境保护署的排放标准。但碳捕捉与封存技术因封存技术不完善,安全性不足,并且需要消耗大量的能源成本,目前无法大规模商业化应用;提高主蒸汽参数方法,则需将主蒸汽温度提升至1 125 ℃才可满足相应标准,显然,此方法也不可行。因此,大规模热电联供成为了火电机组大幅降低CO2排放的唯一可行途径[1]。

1 热电联供方案

现有很多方案都可以实现汽轮机的热电联供,一般根据热用户的供热参数及负荷需求进行相应设计。常规的火电热电联供技术主要有以下4种。

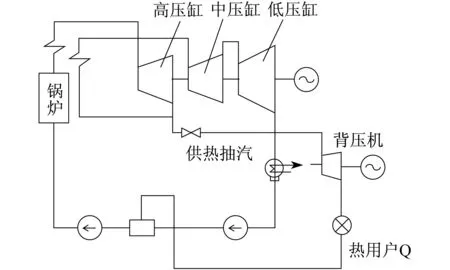

1.1 背压式汽轮机热电联供

目前,背压式汽轮机作为常规热电联产方案之一,得到了广泛应用。背压式汽轮机的排汽全部用于直接供热,没有冷源损失,背压式供热汽轮机组热效率往往可以高达80%以上,但因其电负荷必须随热负荷相应变化“以热定电”,机组无调峰调频能力,并且主蒸汽参数一般较低且没有再热,故背压机的电热比不高。其系统示意如图1所示。

1.2 调节抽汽式热电联供

调节抽汽式热电联供是相当于汽轮机的一部分为纯凝式,蒸汽在汽轮机中持续做功直至进入凝汽器,而另外已经做了部分功的蒸汽从汽轮机中被提前抽出,提供给热用户。从效果上看,是背压式汽轮机和凝汽式汽轮机的并联组合。当没有热负荷时,汽轮机又变为了纯凝式汽轮机。若供热量需求较少,则可以直接利用原有各级抽汽进行供热,也可以在改造中对汽轮机缸体进行打孔抽汽,但打孔抽汽方式供热量更少。对于供热量需求较大的高中压蒸汽,则可以从再热器冷段或热段进行供热。调节抽汽式热力系统如图2所示。

图2 调节抽汽式热力系统示意

1.3 抽汽加背压机热电联供

通过结合调节抽汽方式和背压机方式,可以利用从压力较高处抽汽的部分可用能。背压机可将较高压力的抽汽先做功发电后,再利用背压机的乏汽进行供热,以避免高品位能量的浪费,同时也能适应负荷的变化。其系统示意如图3所示。

图3 抽汽加背压机热力系统示意

1.4 中低压联通管抽汽式热电联供

若热用户所需供热蒸汽参数不高,尤其用于供暖时,可选择中压缸排汽进行供热,通过中低压缸联通管上的三通引出调节抽汽。供热抽汽管道上配置有调节阀1,中低压联通管上配置有调节阀2,通过调节这两个调节阀可使得供热压力稳定。当中低压联通管压力大于供热压力需求时,调节阀2全开,调节抽汽管道上的调节阀1;当中低压联通管压力小于供热压力需求时,调节阀1全开,调节中低压联通管上的调节阀2[2]。其系统示意如图4所示。

中低压联通管抽汽式热电联供方案(以下简称“常规方案”)既可以满足低参数、大流量的供热需求,又因其电热比高,成本较低,投资回收期较短,已经成为热电联供较常用的方案。

图4 中低压联通管抽汽式热力系统示意

2 大型火电机组热电联供

大型超超临界机组因其蒸汽参数高,故较容易满足各种热用户供热参数需求。它既可以作为大容量供热机组,又可以作为大型主力发电机组。采用超超临界机组进行热电联供,电热比会大于超临界和亚临界机组,即在供热相同的前提下可增加发电量。因此,超超临界大机组供热有着自身的先天优势[3]。

目前,现有大型机组一般配置2~3个低压缸,当设计更大机组容量或更低背压时,低压缸排汽容积流量也就越大,相应的低压缸数量也会越多。这是受制于现有低压缸末级叶片长度,为再增加低压缸排汽面积,就会采用更多的低压缸。对于目前汽轮机制造厂来说,通常按照高、中、低压缸的顺序布置轴系,若缸的数量较多,依然采取单轴设计,通流部分动静之间的差胀过大则成为一个重要障碍。

图5为五缸六排汽机组的差胀示意图。

图5 五缸六排汽机组差胀示意

常规内缸与转子的相对膨胀量为黑色加灰色部分,使用推杆技术后,转子与内缸的相对膨胀量为黑色部分。可见,使用推杆技术后,可使转子与内缸相对膨胀量减少约50%,但仍然较大。该汽轮机的动静死点设置在高中压缸之间的二瓦处,即高压缸向机头侧膨胀,中压缸及低压缸向发电机侧膨胀。随着汽缸数量的增加,向发电机侧膨胀,转子与内缸之间的相对膨胀量也将逐渐加大。这将导致汽轮机设计及制造时必须增加汽轮机动静叶片之间的间隙,降低汽轮机的效率。

因此,当低压缸数量较多且轴系较长时,为了避免差胀过大这一问题,许多汽轮机制造厂采取双轴设计。当然这又会带来投资的上升以及其他问题。

大型火电机组低参数热电联供的常规方案为中低压联通管抽汽式供热,但该方案在较低电负荷及较高热负荷时,存在节流损失、回热效率损失和余速损失增加的问题,会吞噬机组热电联供的部分效益。

3 带调节及切除功能的前置低压缸供热方案

为了缓解节流损失、回热效率损失和余速损失增加的问题,并解决大型火电机组差胀大的问题,可将现有汽轮机布置方式优化为带调节及切除功能的前置低压缸供热方案。

3.1 方案简述

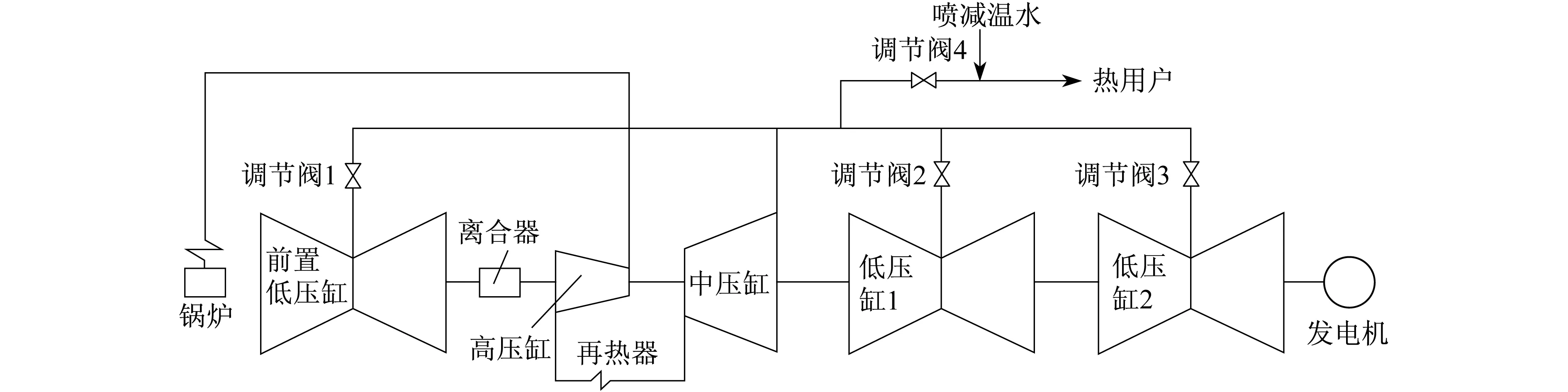

带调节及切除功能的前置低压缸供热方案具体为:将其中一个或多个低压缸前置,布置在机头侧,前置低压缸转子通过离合器与高压缸转子相连,即该方案的汽轮机轴系为前置低压缸、离合器、高压缸、中压缸、低压缸、发电机,并且在每个低压缸进汽支管上设置小调节阀,而不是常规方案中在中低压联通母管上设置大调节阀的方式。其方案如图6所示。

3.2 自动同步离合器及其工作原理

自动同步离合器是一种通过棘轮棘爪定位、齿轮传递功率的离合器,由输入组件、输出组件和滑移组件3大部分组成。输入组件与动力的输入(主机)相联,输出组件与动力的输出(负载)相联,滑移组件是离合器内部的滑动部分,它的轴向双向滑移,实现了离合器的接合/脱开。离合器的结构如图7所示[4]。

图6 带调节及切除功能的前置低压缸供热方案示意

图7 离合器结构示意

因该离合器传递扭矩较大,在离合器的强度计算方面,对棘轮、棘爪强度以及驱动齿强度的设计上选择较高的安全系数,以确保机组运行时扭矩的波动不会对离合器产生破坏。目前世界上自动同步离合器已经在几百余台联合循环机组中应用,并且在3 000 r/min时单台的最大传递功率为300 MW,完全满足带调节及切除功能的前置低压缸供热方案的设计,无安全性问题。

3.3 方案分析对比

带调节及切除功能的前置低压缸供热方案的基本原理为:通过调节1个或2个低压缸进汽调节阀开度,改变进入不同低压缸的蒸汽流量分配,使得进入调节阀全开或开度较大的低压缸的蒸汽流量保持相对稳定,使阀前压力满足供热需求。根据实时计算不同方案的收益平衡点,可以进一步减小前置低压缸的调节阀开度甚至关闭,并利用轴系上的离合器将前置低压缸转子与主轴脱离,从而避免低压缸叶片及凝汽器的安全性问题。这可显著缓解节流损失、回热效率损失和余速损失增加的问题,解决大型汽轮机末尾低压缸差胀过大的问题。

由弗留格尔公式可知,调节阀全开的低压缸的通流量及排汽压力保持不变,其入口压力也将保持不变,即可以维持中压缸排汽压力,从而满足供热负荷及供热参数的需求[5]。

低压缸进汽调节阀的单位工质的节流损失随电热负荷变化的全微分表达式为

(1)

(2)

式中:Δh——单位工质的节流损失;

Δp——阀门前后压差;

Pgr——热负荷;

Pe——电负荷。

将整个低压缸看作一个级组,由弗留格尔公式可知

(3)

式中:G1,0,G1,1——变工况前后低压缸通流量;

p1,0,p1,1——变工况前后低压缸进口压力;

pc,0,pc,1——变工况前后低压缸排汽压力;

T1,0,T1,1——变工况前后级组前后温度。

由于低压缸末级为真空排汽,pc,0和pc,1都极小,其平方数可忽略,并且变工况前后级组前后温度变化不大,也可忽略温度的影响,因此式(3)可以简化为

(4)

当热负荷恒定、电负荷变化时,若忽略汽轮机级组效率和循环效率的影响,则有

(5)

式中:Pe,0Pe,1——变工况前后电负荷。

结合式(1)、式(4)和式(5),可以推出

(6)

式中:Δh1,0,Δh1,1——变工况前后单位工质的节流损失。

当热负荷恒定时,单位工质节流损失与电负荷呈线性关系。同理可得,当电负荷恒定时,单位工质节流损失与热负荷呈线性关系。

常规方案与带调节及切除功能的前置低压缸供热方案的区别类似于汽轮机调节方式的节流调节与喷嘴调节的区别。常规方案中所有进入低压缸的蒸汽都受到节流作用[6],而带调节及切除功能的前置低压缸供热方案只有进入未完全开启调节阀的相应低压缸蒸汽受到节流作用,并且在部分工况下,前置低压缸进汽调节阀完全关闭,此时该汽缸无节流损失。

对于回热效率损失而言,常规汽轮机低压缸设计,每个低压缸设置有2~3级回热抽汽口。对于配置有3个低压缸的超超临界机组,即使切除1个低压缸后,其余低压缸仍能满足低压回热抽汽的需求。若其余低压缸无法满足全部低压回热抽汽的需求,则切除抽汽压力等级最低的低压缸,尽量减少对回热系统的影响。因此,当其中一个低压缸关小其进汽调节阀,其余低压缸仍能保持正常的蒸汽流量及抽汽压力,不会产生常规方案中出现的因中压缸排汽对应的回热加热器的抽汽流量突升的问题,从而使得抽汽回热系统中各级回热加热器的给水焓升分配更为合理,可以逐级加热,蒸汽压力能量得到梯级利用。相较于常规方案,带调节及切除功能的前置低压缸供热方案抽汽回热系统的效率更高。

对于余速损失而言,与节流损失类似,只有未完全开启调节阀低压缸的排汽余速损失增加,而其余低压缸由于其进口压力(流量)稳定,相应排汽流量也无变化,故其排汽余速损失并未增加。

对于差胀大的问题而言,前置低压缸布置在机头侧,相对于布置在发电机侧,可显著减少转子与汽缸之间的相对膨胀量,使得前置低压缸设计和制造时动静叶片之间的间隙减少,在现有单轴设计技术条件下,使得大型机组更多缸的单轴设计可行,并且还可以获得更高的汽缸效率[7]。

对于安全性问题而言,前置低压缸进汽调节阀可以完全关闭,并且利用轴系上的离合器将前置低压缸转子与主轴脱离,从而避免此低压缸叶片及凝汽器的安全性问题,消除了无离合器方案冷却汽流的损失。

4 实例计算及分析

4.1 一次再热机组热电联供实例

由于带调节及切除功能的前置低压缸供热方案与常规火电机组供热方案的区别在于汽轮机轴系的布置方式,热力系统并无实质变化,因此使用常规火电机组供热方案的热力系统参数对此方案进行建模计算。

C电厂的1 050 MW超超临界汽轮机是由上海汽轮机厂制造的一次中间再热超超临界、五缸六排汽、三背压、凝汽式汽轮机。其75%热耗率验收(Turbine Heat Acceptance,THA)工况的热力参数如表1所示。

表1 C电厂75%THA工况下的热力参数表

电厂需要对低压热用户提供800 t/h的蒸汽,其供热参数为压力0.4 MPa(a)、温度200 ℃。

通过对两种热电联供方案计算可知,与常规方案相比,75%THA工况带调节及切除功能的前置低压缸供热方案的发电机输出功率增加了6.53 MW,提升比率为0.83%,表明带调节及切除功能的前置低压缸供热方案的经济性更优。

4.2 二次再热机组热电联供实例

J电厂的1 000 MW超超临界汽轮机是由上海汽轮机厂制造的二次中间再热超超临界、单轴、五缸四排汽、双背压、凝汽式汽轮机。电厂需要对低压热用户提供800 t/h的蒸汽,其供热参数为压力0.4 MPa(a)、温度200 ℃。

通过对两种热电联供方案的计算可知,与常规方案相比,75%THA工况带调节及切除功能的前置低压缸供热方案的发电机输出功率增加了21.92 MW,提升比率为2.92%,表明带调节及切除功能的前置低压缸供热方案的经济性更优。

与一次再热机组相比,由于二次再热机组本身中压缸排汽压力较低,且为两个低压缸,所以相同工况下二次再热机组带调节及切除功能的前置低压缸供热方案的经济性更佳。

5 结 论

(1) 大型火电机组采用常规方案,在较低电负荷或较大热负荷时,增加了节流损失、回热效率损失、余速损失以及由差胀大带来的汽轮机效率损失等。带调节及切除功能的前置低压缸供热方案既能维持供热蒸汽压力,满足热用户需求,又能显著缓解采用常规方案出现的问题,进而提高机组的热经济性。

(2) 通过对一次再热机组和二次再热机组实例进行建模计算,以及两种热电联供方案的计算结果可知,一次再热机组带调节及切除功能的前置低压缸供热方案收益可观,而二次再热机组带调节及切除功能的前置低压缸供热方案收益更佳。