高温熔凝法制备Y2O3/Sm2O3双掺杂Al2O3-ZrO2共晶陶瓷的微观组织及力学性能

2019-09-04李明浩王雅琨陈国清付连生付雪松周文龙

李明浩,王雅琨,陈国清,付连生,付雪松,周文龙

(大连理工大学,辽宁 大连 116085)

0 引 言

α-Al2O3沿c轴表现出优异的高温抗蠕变性能以及良好的高温稳定性而被广泛研究[1-4],其中Al2O3-ZrO2(RE2O3,RE指稀土元素)共晶陶瓷表现出优异的高温力学性能、抗热冲击性能和耐腐蚀性能[1],被认为是1400 ℃以上富氧环境下长时间使用的理想超高温结构材料,近年来受到世界各国科研工作者的广泛关注。

研究表明,Al2O3-ZrO2共晶陶瓷的微观组织、生长缺陷和残余热应力对其力学性能有重要的影响,其由凝固工艺(温度梯度和生长速度)和共晶成分等因素决定。当前,激光区熔法(LFZ)、微拉法(μ-PD)、布里奇曼法(Bridgman)和定边喂膜法(EFG)等先进的定向凝固方法已被用来制备共晶陶瓷[5-7]。上述制备方法的温度梯度非常大(激光区熔法可以达到104K/cm)[8],能保证固液界面在凝固时保持平界面向前推进,从而获得组织细小、缺陷少、力学性能优异的共晶陶瓷,Lee[9]用微拉法制备了直径0.3-2 mm、长度500 mm的Al2O3-YSZ(yttria-stabilized zirconia)共晶陶瓷纤维,室温下其硬度可以达到20 GPa,拉伸强度可以达到2000 MPa;Pastor[10]用激光区域熔凝法制备了直径1.3-2.2 mm、长度50-100 mm的Al2O3-YSZ共晶陶瓷,室温下其断裂韧性可达7.8 MPa·m-1/2,最大抗弯强度超过1.1 GPa,1700 K下平均抗弯强度也超过800 MPa。但上述方法难以制备大尺寸共晶陶瓷,通常所获得材料的尺寸在毫米量级,因此探索制备大尺寸共晶陶瓷的有效方法并优化其微观组织具有重要的实际意义。另一方面,研究表明在Al2O3-ZrO2共晶体系中掺杂ZrO2稳定剂(例如RE2O3、MgO2、TiO2等),可以通过控制氧化锆的晶体类型(单斜相、四方相和立方相)和凝固生长行为,来影响共晶陶瓷的微观组织、残余应力状态和力学性能[11-13]。Lee[9]发现Al2O3-ZrO2共晶陶瓷的组织形貌会随生长速率的增大发生转变,而Y2O3的添加会影响组织形貌转变速率。付连生[14-15]研究了在小G/v生长条件下Y2O3含量对Al2O3-ZrO2共晶陶瓷组织形貌和力学性能的影响,结果表明随Y2O3含量的增多,组织形貌由共晶晶团转变为树枝状共晶,且Y2O3含量为1.2mol%时,共晶晶团内部组织最细,共晶陶瓷的硬度达到18 GPa。目前,对于成分改性方面的研究大多集中在Y2O3单掺杂对Al2O3-ZrO2共晶陶瓷组织和力学性能的影响,但Al2O3-YSZ两相热膨胀系数差异仍较大,在凝固时易在陶瓷内部产生极大的热残余应力引起开裂。除Y2O3外,Sm2O3也是一种十分有效的ZrO2稳定剂,对ZrO2晶格常数增大较明显,可能会改善高温凝固时Al2O3/YSZ两相热膨胀系数差异。Laura[16]制备了Al2O3/ZrO2/Sm2O3三元共晶陶瓷,组织形貌呈现相互缠绕的不规则层片组织,表现了较好的高温蠕变性能。Levi[17]的研究表明,在YSZ中继续掺杂Sm2O3或RE2O3,能在保证陶瓷力学性能的同时降低其热导率。本研究探索采用新型的高温熔融法制备较大尺寸(直径20 mm)的Y/S双掺杂Al2O3-ZrO2共晶陶瓷,并探讨Y/S双掺杂对Al2O3-ZrO2共晶陶瓷组织形貌和力学性能的影响。

1 实 验

1.1 共晶陶瓷制备

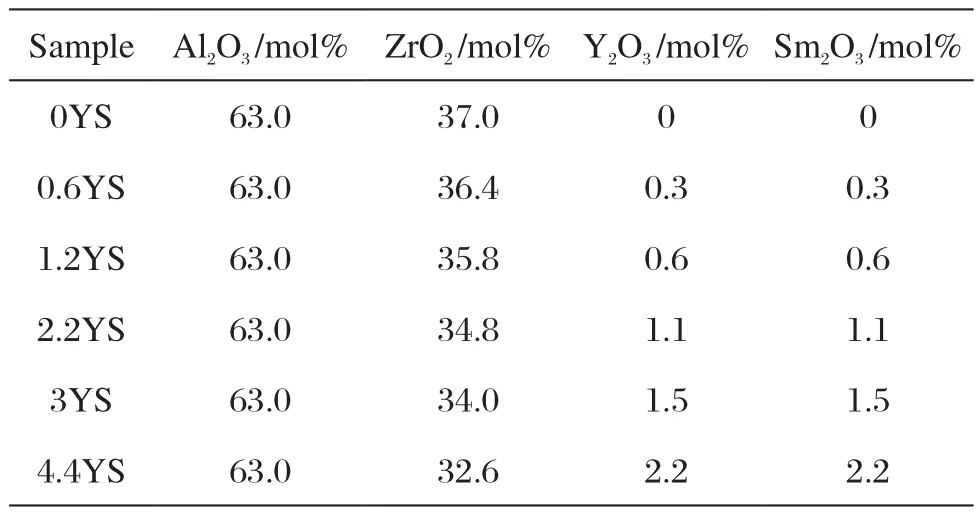

根据Lakiza[18]给出的相图,选择无掺杂Al2O3-ZrO2二元共晶成分为63mol% Al2O3,37mol%ZrO2。由于掺杂的Y2O3和Sm2O3大多固溶在ZrO2相中,会使ZrO2相体积分数增大,所以设计成分为63mol% Al2O3+ 37mol% ZrO2(含Y/ S),其中Y2O3:Sm2O3= 1 : 1,根据掺杂相的相对摩尔比对共晶陶瓷进行命名,具体成分含量及命名见表1。选用商业高纯(> 99.99%)纳米级粉体:α-Al2O3(阿拉丁,30 nm)、ZrO2(北京德科岛金,30 nm)、Y2O3(阿拉丁,50 nm)、Sm2O3(北京德科岛金,40 nm),按照相应的比例混于无水乙醇中,磁悬浮搅拌24 h后用超声震动混粉2 h以确保粉体混合均匀。

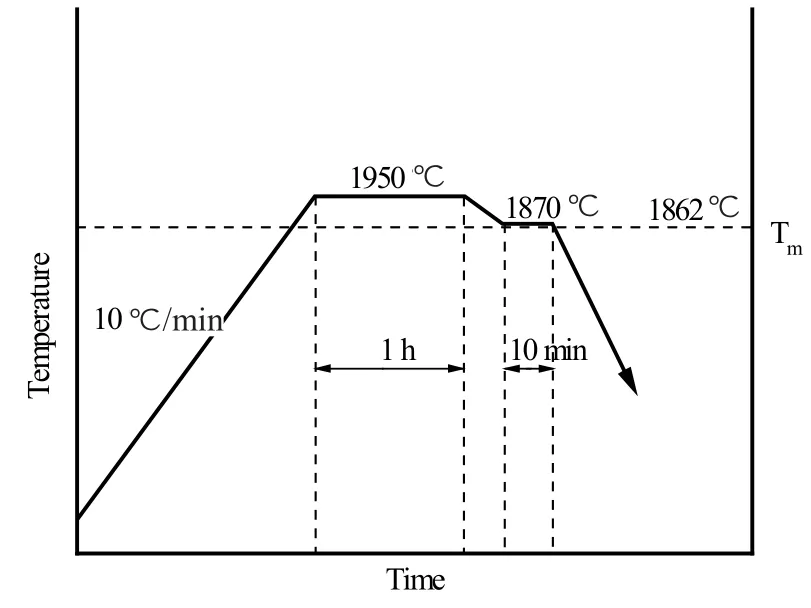

将混合均匀的悬浊液放入恒温干燥箱干燥(80 ℃),用玛瑙研钵将干燥后的团聚块体研磨成粉末,并在1000 ℃下煅烧1 h以去除残留的酒精和其他杂质。用热压烧结炉将煅烧后的粉体烧结成φ20 mm × 10 mm的圆柱形熔凝坯料,烧结温度1450 ℃,加压压力30 MPa,保压时间1 h,烧结件如图1所示。将熔凝坯料放入Mo坩埚,用真空冶炼炉在高纯氩气保护下进行熔凝,高温熔凝温度曲线如图2所示:将熔融坯料加热至1950 ℃,保温1 h后缓慢冷却至1870 ℃,保温10 min,之后随炉冷却至室温,熔凝件如图1所示。

表1 Al2O3-ZrO2(Y/S)共晶陶瓷成分Tab.1 Composition of the A12O3-ZrO2 (Y/S) eutectics used in the present experiment

图1 2.2YS热压烧结后(左)和熔凝后(右)样品图Fig.1 Appearance of the hot-pressing sintered (left) and the melt-grown eutectic bulk (right) of 2.2YS

图2 熔融温度曲线图Fig.2 Melting temperature curve

1.2 表征

将熔凝后的Al2O3-ZrO2(Y/S)共晶陶瓷进行研磨、抛光处理后,用X射线衍射仪(XRD)进行物相分析。由于陶瓷导电性能较差,对其喷碳处理后,用电子探针(EPMA)和能谱仪(EDS)进行组织形貌观察和成分分析。采用维氏硬度计测量共晶陶瓷的硬度,参考ASTM-C1327标准,每个共晶陶瓷取10个有效硬度点,加载压力9.8 N,保压时间15 s。采用压痕法测量断裂韧性,用激光共聚焦显微镜采集压痕形貌,根据Niihara等[19]给出的巴氏裂纹断裂韧性的公式进行计算。

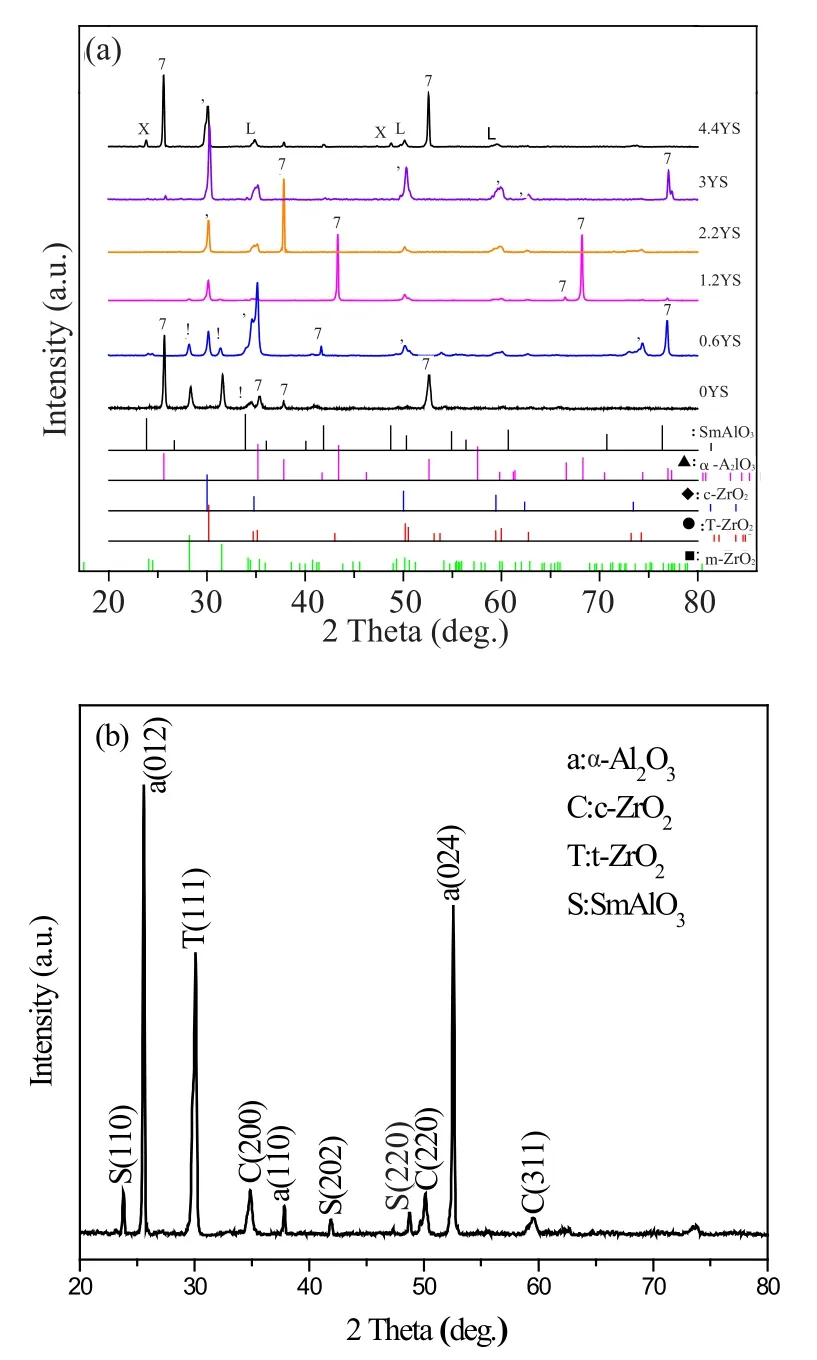

上式中, ∅ 为约束系数(≈3),H为硬度(单位为GPa),E为杨氏模量(≈20 HV[15]),a为压痕对角线长度的一半,l为裂纹长度。

2 结果与讨论

2.1 物相分析

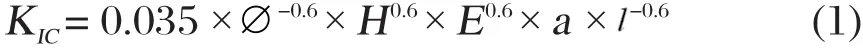

图3(a)为不同Y/S掺杂量时Al2O3-ZrO2(Y/S)共晶陶瓷的XRD衍射图谱,可以看出,所有共晶陶瓷都由α-Al2O3和不同晶型的ZrO2相(单斜相、四方相和立方相)组成,而且在掺杂量较高的共晶陶瓷中还出现了SmAlO3相。在无掺杂或掺杂含量较低时,ZrO2主要以单斜相(m-ZrO2)形式存在,随着掺杂量的增大,ZrO2由单斜相向四方相(t-ZrO2)转变,并在高掺杂量时部分转变为立方相(c-ZrO2)。由图3(a)可以看到,0YS和0.6YS共晶陶瓷中ZrO2主要以m-ZrO2形式存在,掺杂量增大至3mol%时,m-ZrO2完全转变为t-ZrO2,掺杂量达到4.4mol%时,c-ZrO2出现。同时,值得注意的是4.4YS共晶陶瓷中出现了SmAlO3相,没有出现YAG(Y3Al5O12)相,如图3(b)所示。由于Sm2O3和Y2O3以等摩尔比掺杂,似乎说明Y2O3比Sm2O3更容易固溶至ZrO2并稳定存在。

图3 (a) Y/S双掺杂Al2O3-ZrO2共晶陶瓷XRD图谱;(b) 4.4YS共晶陶瓷XRD图谱Fig.3 (a) XRD patterns of Y/S co-doped Al2O3-ZrO2 melt-grown eutectic ceramic; (b) the greater detailed XRD pattern of 4.4YS eutectic ceramic to identify the SmAlO3 phase clearly

2.2 微观组织分析

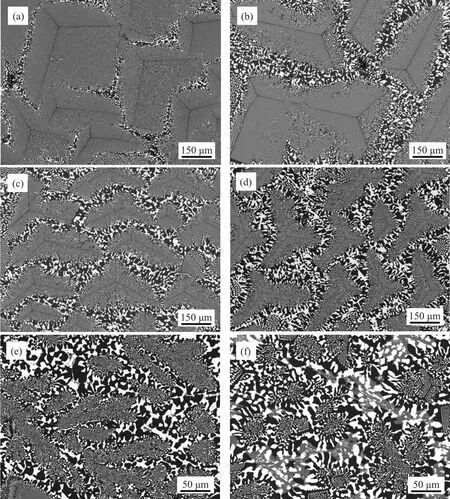

图4为不同Y/S掺杂量下,Al2O3-ZrO2共晶陶瓷横截面中心区域的背散射电子形貌图,可以看出所有共晶陶瓷的微观组织都呈现典型的共晶晶团结构。白色区域为ZrO2相,黑色区域为α-Al2O3相,灰色区域(图4f)为SmAlO3相。共晶晶团内部由黑色Al2O3基体及白色规则纤维状或不规则层片状ZrO2相组成,晶团外有较厚的晶团过渡区,晶团过渡区由Al2O3相及粗大的不规则ZrO2相组成,且内部存在孔洞等凝固缺陷。晶团结构的出现主要受制备工艺的影响,根据Mollard和Fleming[15]给出的二元共晶平界面生长判据:

图4 不同Y/S掺杂量Al2O3-ZrO2共晶陶瓷横截面背散射电子形貌图: (a)0YS, (b)0.6YS, (c)1.2YS, (d)2.2YS, (e)3YS, (f)4.4YSFig.4 Back scattered electron images of transverse sections for Al2O3-ZrO2 eutectic ceramic with different Y/S content: (a) 0YS, (b) 0.6YS,(c) 1.2YS, (d) 2.2YS, (e) 3YS, (f) 4.4YS

上式中,G为温度梯度,R为生长速度,m为液相线斜率,ΔC为溶质在固液界面前浓度差,D为溶质在液相中的扩散系数。在ΔC一定的情况下,只有G/R值较大,液固界面才能以平界面向前推进。利用JH模型可以粗略的估算晶体生长速率[22]:ν = 1 × λ-2·μm3·s-1,利用Digital micrograph软件测得晶团内ZrO2相间距λ≈1.3 μm,可算得本实验方法的晶体生长速率[11]ν ≈ 0.59 × 10-3cm/s,取ΔC>0.1mol%,D≈10-6cm2/s,m≈10 K/mol%,可知本实验方法保持平界面生长的条件为G> 5.9 × 102K/cm,但此工艺的温度梯度很小[14](~< 102K/cm),很难满足要求,所以凝固时固液界面的平界面生长状态将会被打破。同时,Al2O3-ZrO2(Y/S)共晶陶瓷存在的成分偏析现象以及传统凝固工艺复杂的对流和散热情况也将促进晶团结构的形成。

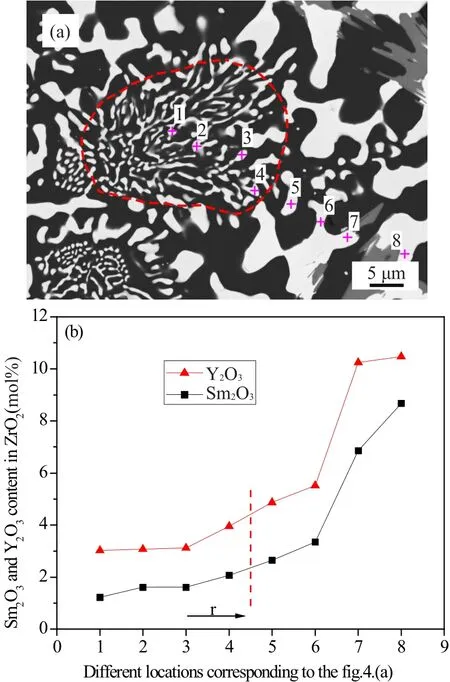

由图4可以看出,随着掺杂量的增大,共晶晶团尺寸减小,晶团过渡区粗化。同时,晶团形貌由横截面呈三角形的共晶晶团转变为不规则的海藻状共晶。在掺杂量< 3mol%时,共晶晶团横截面近似呈三角形,晶团内由规则的ZrO2相(≈ 1 μm)有序的穿插在Al2O3基体中。当掺杂量达到3mol%时,晶团组织大量的转变为海藻状共晶,其横截面近似呈圆形,晶团内由不规则的层片状ZrO2无序的穿插在Al2O3相中。这种明显的共晶晶团形貌转变现象与付连生[14]研究的Y2O3单掺杂对Al2O3-ZrO2共晶陶瓷形貌的影响类似,但双掺杂时形貌转变的掺杂量为3mol%要小于Y2O3单掺杂的4.4mol%。付连生[14]认为凝固时的成分过冷是促进Al2O3-ZrO2共晶晶团形貌转变的重要因素,随着固-液界面向前推进,从固体中排除的溶质原子在固液界面前大量聚集,会导致固液界面前沿成分过冷区宽度增加,从而促进胞晶向枝晶转变。图5给出了4.4YS共晶陶瓷晶团内外氧化锆相成分定量分析,结果表明晶团过渡区中ZrO2相的Y2O3和Sm2O3含量较高,说明凝固时确实发生了成分偏析现象,并会产生一定的成分过冷度,促进晶团形貌由共晶晶团转变为海藻状共晶。当掺杂含量较大时,由于固-液界面前溶质横向扩散不均匀,会导致固-液界面前端的局部成分过冷度不同,这可能会促使海藻状共晶产生尖端分裂现象(图4e)。

此外,由图5可以看出,无论在晶团内部还是外部,Y2O3在ZrO2中的固溶量都要高于Sm2O3,这表明在Y/S双掺杂Al2O3-ZrO2共晶陶瓷中,Y2O3比Sm2O3更容易固溶至氧化锆相中并稳定存在。凝固时,Sm3+和Y3+会置换出ZrO2相中的Zr4+,形成置换固溶体。根据Hume-Rothery准则,尺寸效应是影响溶质固溶度的重要因素。一般而言,离子半径相对差ΔR越大,固溶度越小,当ΔR=15~20%时,可以形成有限固溶体,当ΔR > 30%时,不能形成固溶体或溶质固溶度很低。ΔR(Sm3+/Zr4+)≈33%,ΔR(Y3+/Zr4+)≈25%,Sm3+/Zr4+离子半径相对差要大于Y3+/Zr4+的离子半径相对差,所以在凝固时Y3+更易固溶至ZrO2相,而Sm2O3会较多的聚集在固液界面前沿,这样就促使共晶形貌转变在较低的掺杂量下发生。当掺杂量过高(> 3mol%),晶团过渡区中未固溶至ZrO2相的Sm2O3会与Al2O3相反应生成SmAlO3。

图5 (a) 4.4YS共晶陶瓷背散射电子形貌图;(b) 晶团内外ZrO2相中Y2O3和Sm2O3含量Fig.5 (a) Back scattered electron image of the colony in 4.4YS sample, (b) Y2O3 and Sm2O3 concentrations in the ZrO2 phase from inside to outside of colony shown in (a) analyzed by EPMA

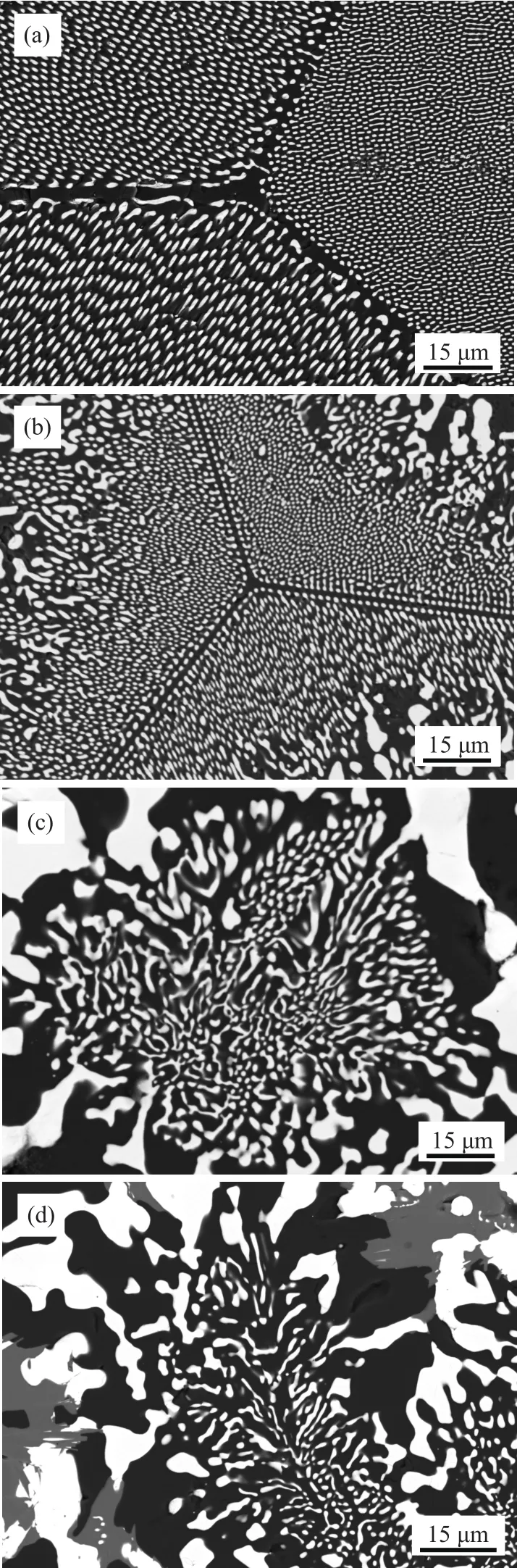

图6 不同Y/S掺杂量共晶晶团内部背散射电子形貌图: (a)0YS,(b)2.2YS, (c)3YS, (d)4.4YSFig.6 Back scattered electron images of eutectic colony with different Y/S content: (a) 0YS, (b) 2.2YS, (c) 3YS, (d) 4.4YS

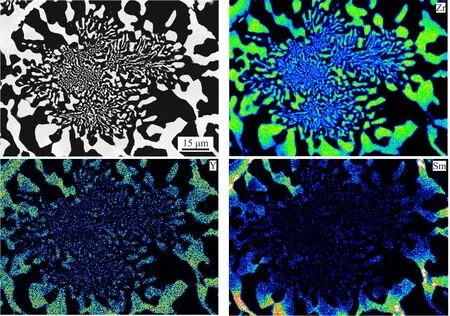

图7 3YS共晶陶瓷背散射电子形貌图以及Zr、Sm、Y元素的成分分布Fig.7 Back scattered electron image of the colony in 3YS sample and the corresponding Kαlines of zirconium, samarium and yttrium

图6给出了不同掺杂量时Al2O3-ZrO2(Y/S)共晶陶瓷晶团内背散射电子形貌图,可以看到在掺杂量较小时(< 3mol%),晶团内氧化锆的截面呈圆形,且呈三重对称的有序分布。这种共晶形貌与Lee[9]、Pena等[23]人的研究结果类似。根据Jackson-Hunt理论,如果二元共晶中某一相的α > 2(α≈ΔSf/R, 其中ΔSf代表熔化熵, R代表气体常数),凝固时该相易以小平面方式沿晶体学择优取向方向生长。Al2O3和ZrO2的α值分别为5.74、3.55,所以凝固时Al2O3和ZrO2两相将表现出较强的小平面生长趋势。由于Al2O3有较高的熔化熵,凝固时会优先结晶并按照晶体学取向优先生长,氧化锆会迅速在已结晶的氧化铝相形核,并按照相应的生长取向共同生长[23],这种生长行为可能促使晶团内氧化锆相有序对称的分布在Al2O3基体中。随着掺杂量的增大(≥ 3mol%),晶团内氧化锆转变为不规则层片状,且分布状态由对称分布变为无序分布。通常认为共晶组织中层片状和棒状形貌的形成与界面能有关,而界面能与体积分数有关,当较小相的体积分数小于28%时,有利于形成棒状组织,当较小相体积分数大于28%时,有利于形成层片状组织[24]。图7给出了3YS共晶陶瓷EPMA成分定性分析,结果表明Sm2O3和Y2O3基本只固溶在ZrO2相中,Al2O3相几乎没有,所以随着掺杂量的增加,氧化锆相的相对体积分数会增大,促使氧化锆相由纤维状转变为层片状。刘礼[25-26]认为,第三组元的加入也可能通过改变主要组元的原子扩散和S/L界面能等因素来影响共晶生长的组织形态,并且这种影响还与第三组元在共晶两相中的溶质再分配系数有关。在本实验体系中,掺杂的Y2O3和Sm2O3在Al2O3、ZrO2两相的平衡分配系数差异较大,所以当掺杂量较大时,聚集在S/L界面前的掺杂相可能对Al2O3、ZrO2两相的生长行为产生不同的影响,促使晶团内氧化锆的分布由对称分布转变为无序分布。

2.3 硬度和断裂韧性

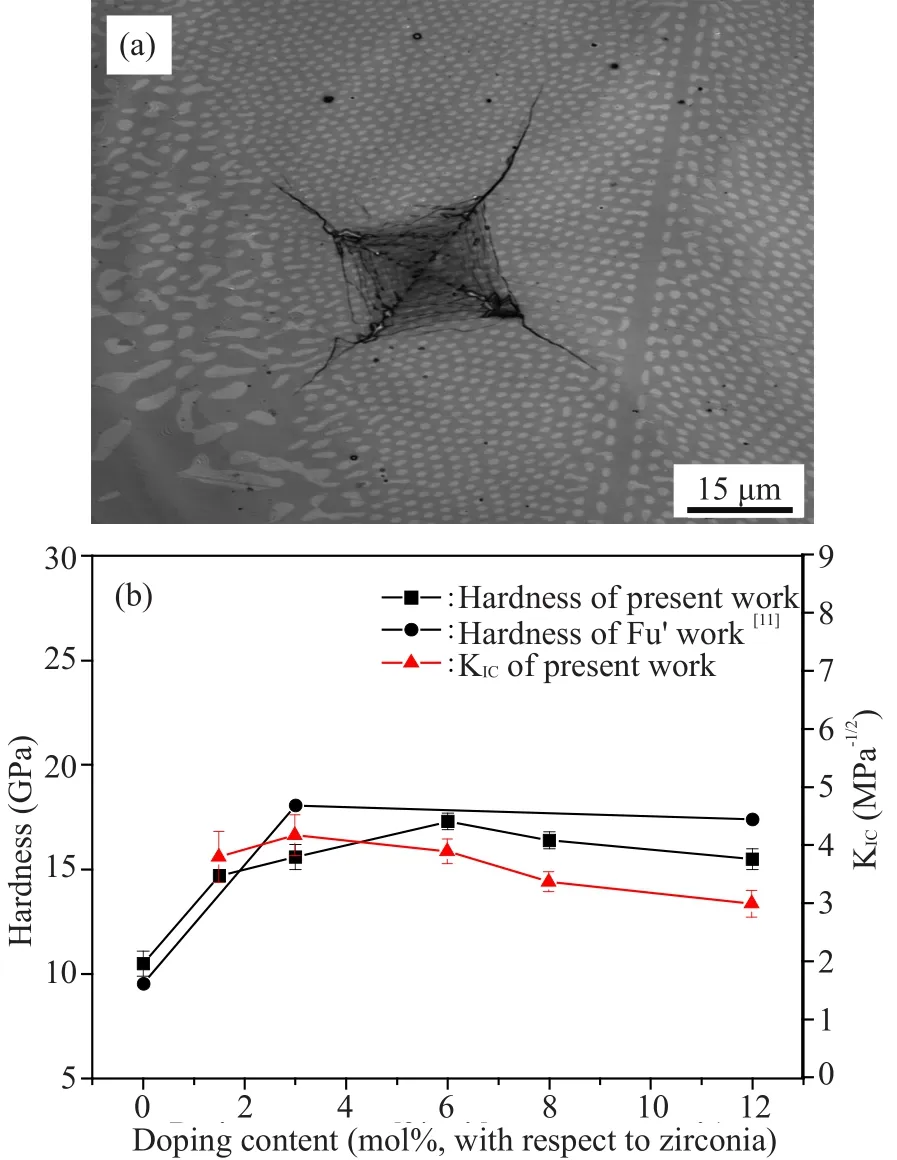

图8(a)为2.2YS材料晶团内维氏压痕形貌,可以看到裂纹从压痕顶点以放射状向外扩展,呈明显的巴氏裂纹;图8(b)为室温下Al2O3-ZrO (Y/S)共晶陶瓷的平均硬度和断裂韧性值随掺杂含量的变化曲线,硬度值先随掺杂量的增加而增大,在掺杂量为2.2mol%时达到最大值17 GPa;随着掺杂量继续增大,硬度下降,当掺杂量为4.4mol%时,硬度为15 GPa。这种趋势与付连生等[15]研究Y2O3单掺杂对Al2O3-ZrO2共晶陶瓷硬度的影响类似。Llorca[11]指出共晶氧化物的硬度与单相氧化物的硬度和生长缺陷等有关,在无掺杂或掺杂量较低时,ZrO2主要以单斜相形式存在,m-ZrO2硬度较低,会降低共晶陶瓷的硬度。同时,t-ZrO2向m-ZrO2的相转变会产生体积膨胀,在ZrO2-Al2O3相界处产生微裂纹,对材料的硬度产生不利的影响。而掺杂量过高时,一方面降低了高硬度α-Al2O3相的相对体积分数,另一方面会使存在较多生长缺陷的晶团过渡区粗化,降低材料的硬度。

用压痕法测量不同掺杂量时Al2O3-ZrO2(Y/S)共晶陶瓷的断裂韧性,结果如图8(b)所示。断裂韧性在低掺杂量时较高,掺杂量为2.2mol%时断裂韧性为3.88 ± 0.2 MPa·m-1/2。随掺杂量继续增大,断裂韧性不断减小。Echigoya[27]指出ZrO2的马氏体相变产生体积膨胀会对Al2O3相产生拉应力而在相界处产生微裂纹,这会使裂纹在相界处扩展时发生偏转,起到增韧的作用。同时,Llorca[11]认为Al2O3-ZrO2(Y2O3)共晶陶瓷凝固时由于Al2O3、ZrO2两相热膨胀系数差异较大,会在相界处产生一定的热残余应力,对裂纹的扩展产生一定的阻力,从而提高共晶陶瓷的断裂韧性。而掺杂量过高时,晶团尺寸减小,包含生长缺陷较多的晶团过渡区粗化,导致材料的韧性降低。

图8 (a)2.2YS共晶陶瓷压痕形貌图;(b)不同Y/S掺杂量时Al2O3-ZrO2共晶陶瓷硬度和断裂韧性Fig.8 (a) Optical micrograph of a typical indentation surface of 2.2YS eutectic ceramic; (b) in fl uence of the Y/S content on the hardness and fracture toughness of Al2O3-ZrO2 eutectic bulks

3 结 论

(1)采用高温熔凝法制备了直径20 mm,含0-4.4mol% Y/S的较大尺寸Al2O3-ZrO2共晶陶瓷块体。其组织由α-Al2O3和不同晶型的ZrO2相(单斜相、四方相和立方相)构成,随着掺杂量的增多,ZrO2由单斜相转变为四方相,并部分转变为立方相,当掺杂量较高时(≥4.4mol%),SmAlO3相优先形成于晶团过渡区。

(2)Al2O3-ZrO2(Y/S)共晶陶瓷的微观组织都呈现典型的共晶晶团结构,随掺杂量增大,晶团尺寸减小,晶团过渡区粗化,共晶晶团形貌由横截面为三角型的共晶晶团转变为横截面为圆形的海藻状共晶,且晶团内ZrO2相由三重对称分布的规则纤维状转变为无序分布的不规则层片状。Sm2O3在ZrO2中的固溶度较小,更易聚集在固液界面前沿,产生附加的成分过冷度,故较单一掺杂Y2O3相比,双掺杂时共晶形貌的转变会发生在较小的掺杂量(3mol%)。

(3)适量Y/S的掺杂会提高Al2O3-ZrO2共晶陶瓷的硬度,掺杂量为2.2mol%时共晶陶瓷室温下的硬度达到最大值17 GPa,但当掺杂量继续增大时,共晶陶瓷的硬度会下降。断裂韧性在低掺杂量时较高,在掺杂量为2.2mol%时的断裂韧性为3.88 ± 0.2 MPa·m-1/2,随掺杂量继续增大,断裂韧性不断减小。