振动弛张筛运动规律及其实验研究

2019-09-04王新文常凯峰徐宁宁林冬冬徐广译郭权锋孙佳川

王新文,常凯峰,于 驰,徐宁宁,林冬冬,徐广译,贺 壮,郭权锋,孙佳川

(中国矿业大学(北京) 化学与环境工程学院,北京 100083 )

潮湿细粒煤炭深度干法筛分是当今筛分行业急需解决的难题,深度筛分时,由于颗粒小、比表面积大、遇水易黏附造成堵孔严重的现象,普通振动筛很难完成深度筛分的任务。近年来,针对潮湿细粒煤炭深度筛分的新型高效筛分机不断问世,弛张筛以筛面加速度大、筛分效率高、不易堵孔、适应性强、筛机整体动负荷小等特点得到了广泛应用和快速发展。我国自主研发和制造的双质体振动弛张筛虽然已经在矿场得到应用,但是关于双质体振动弛张筛的运动学方面的理论分析和设计方法还不够完善,仍然需要进一步深入探讨。

段旭升介绍了振动弛张筛的结构基本特点,并建立单自由度力学模型分析了振动机理[1]。黄培文着重研究了振动稳定阶段的运动微分方程式,提出了以四自由度代替二自由度的计算振动筛的方法[2]。宫三朋等深入研究了振动弛张筛驱动位置对主浮筛框运动特性的影响,考虑阻尼的作用,建立了振动弛张筛在沿筛面方向的力学模型和振动微分方程,推导了不同驱动形式下振动弛张筛主浮筛框振幅及相位的表达式[3,4]。刘欣、陈志强对双质体振动弛张筛振动特性进行了分析[5],建立了弛张筛简化的力学模型,通过对非齐次线性方程组的求解,得到了共振解、振幅解和振幅比等参数,得出了双质体振动弛张筛理想的工作区域[6]。王新文等,建立了直线激振力偏移质心的理论,在忽略阻尼影响的条件下,将筛机的运动看做刚体的运动,即随质心的平动和绕质心转动的叠加[7,8],建立了振动弛张筛简化的力学模型和振动微分方程,绘制了主浮筛框的幅频特性曲线,解释了弛张筛振动的机理[9-11]。于京阁等,建立了直线激振力不通过筛箱质心时的筛箱振动模型,得到了微分振动方程组及其解,考虑了筛箱围绕质心的转动,求出筛箱上任意一点速度和加速度表达式[12]。刘初升建立了单质体振动筛空间三自由度的力学模型,分析了固有频率对激振动作用点位置变化及故障弹簧刚度变化的敏感程度[13]。

目前振动弛张筛的振动运动的理论计算和参数设计大都停留在将弛张筛看做沿X、Y方向为双质体,忽略转动的阶段[14,15]。实际上,由于激振力不通过质心,弛张筛在运动过程中会围绕质心转动。由于剪切弹簧在水平安装时竖直方向上存在刚度和阻尼,所以在进行运动学分析时,不仅应该将弛张筛看作是沿X、Y方向上双质体的振动,而且应考虑筛框转动对运动的影响[16]。

1 振动特性分析

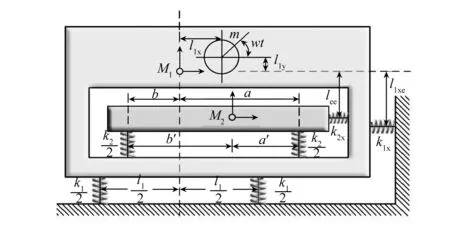

振动弛张筛由主动筛框、浮动筛框、激振器、隔振弹簧以及剪切弹簧等组成。振动弛张筛力学模型如图1所示,激振器装在主动筛框上,产生的激振力通过剪切弹簧传递到浮动筛框上,浮动筛框和主动筛框在水平和竖直两个方向上做近似简谐运动,隔振弹簧起着支撑和隔振的作用。

图1 振动弛张筛力学模型

振动弛张筛动力学分析:在正常工作状态中,弛张筛的运动可以看作是刚体的平面运动,由于激振力不通过质心,该系统的运动可以简化为平面上双质体六自由度运动:①质体1、2在水平方向X方向上的运动;②质体1、2在竖直方向Y方向上的运动;③由于激振力不通过质心,质体1、2在随质心平动的同时绕各自质心的转动。

1.1 运动微分方程的建立与求解

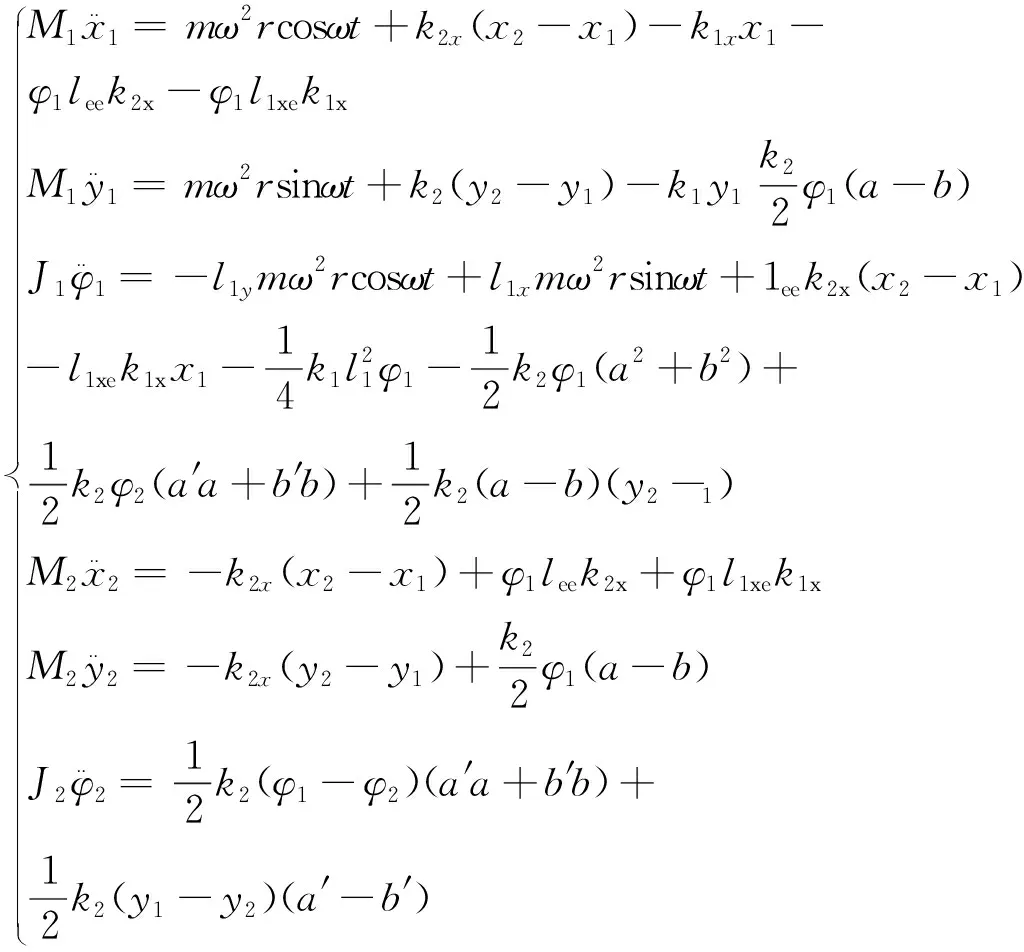

在实际工作中,隔振弹簧的刚度相同,且布置时按照几何对称。剪切弹簧在浮动筛框上下侧成对布置,前后方向相对浮动筛框质心对称。当弛张筛振动时,作用在质体的力有惯性力、弹性力以及阻尼力,这些力合力为零,在不考虑弹簧阻尼的情况下,列出运动微分方程如式(1)。

(1)

式中,M1、M2为激振器偏心快质量;m1、m2为主、浮筛框质量;r为偏心距;w为偏心快旋转角速度;k1、k2为隔振弹簧在X、Y方向上的刚度;k2、k2y为剪切弹簧在X、Y方向上的刚度;J1、J2为主动筛框与浮动筛框的转动惯量;φ1、φ2为主动筛框、浮动筛框的转动角度(φ1、φ2为转角幅值);l1x、l1y为激振器与质心水平方向、竖直方向上的距离;lee为剪切弹簧X方向作用线相对主动筛框质心竖直距离;l1xe为隔振弹簧X方向作用线与主动筛框质心的竖直距离;a、b为靠出料口、入料口剪切弹簧竖直方向上的作用点与主动筛框质心的水平距离;a′、b′为靠出料口、入料口剪切弹簧竖直方向上的作用点与浮动筛框质心的水平距离。

实际上,在稳定运动状态下其扭摆方向的角位移并不大,对质心在X和Y方向的位移影响较小,在工程分析中可以忽略。式(1)中φ1leek2x、φ1l1xek1x和k2/2(a-b)φ1三项可以忽略,方程(1)经整理可化简为式(2)形式。

由于式中a′与b′近似相等(剪切弹簧沿质心对称布置),故最后等式中(a′-b′)为零,故方程组(2)最后一式可化简为:

方程组(2)为二阶常系数线性微分方程组,其解由一个通解和一个特解构成,当振动系统存在阻尼时,自由振动将会逐渐衰减至消失,由于振动弛张筛是由激振力引起的受迫振动,故只研究弛张筛稳定时工作的振动。根据微分方程激振力的形式可设特解[17]见式(3),对式(3)求导得式(4)。

式中,X1、Y1、X2、Y2为质体1和质体2在X、Y方向上的振幅;α1、α2、θ1、θ2为质体1、2初始相位;φ1、φ2为质体1、2绕各自质心的转动角度;γ、ζ为质体1、2绕各自质心的摆角的相位。

本文设特解时给主浮筛框沿X、Y方向的位移和绕各自的摆角都增加了初始相位,通过推倒可得到相位之间的关系。

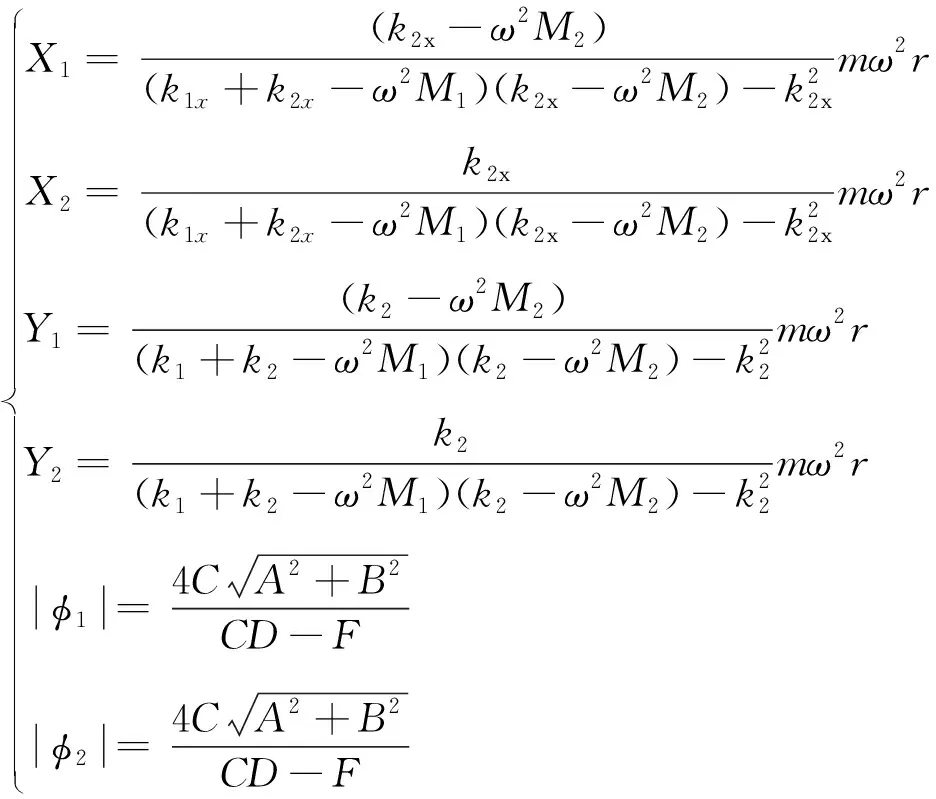

将式(3)与式(4)带入式(2),通过化简计算可推出主浮筛框沿筛面方向位移、转角的运动方程,如式(5)所示。根据式(5)可推导出质体一、质体二在X、Y方向位移与转动角的幅值和相位,由于忽略了弹簧阻尼,故X、Y相位为0。通过推导得到振幅和摆角的幅值与相位如式(6)、(7)所示:

(6)

将激振力与X正方向的夹角看作转动角θ,根据弛张筛在X、Y方向上的运动规律。以FFS1840弛张筛为例,可以推导出在激振力转速为700r/min时,若激振器偏心块逆时针旋转,主浮筛框也逆时针旋转,主浮筛框的相位保持一致,并与激振力的相位相差π/2。故在忽略阻尼、稳定工作的条件下,主浮筛框运动保持同步,但浮动筛框振幅大于主动筛框。在此工作频率下,较小的激振力就可以获得较大振幅,而且能够有效节能。当工况点远离共振区时,激振力明显增加、振幅降低。若更靠近共振区时,振幅就会变得很大,难以控制,会影响整体运行的稳定性。

1.2 振动弛张筛任意点运动轨迹

设假设机体上某一点的坐标为(x,y),运动微分方程中的振幅X、Y与转角φ的幅值皆可求,则振动筛上任意一点的运动方程为式(8)。

2 实例分析与讨论

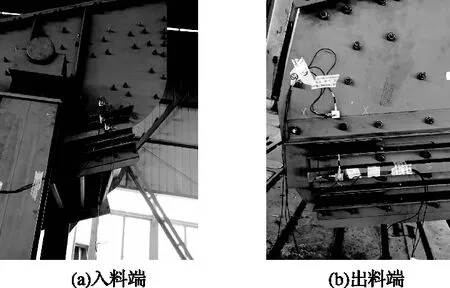

以FFS2461振动驰张筛为测试对象,激振频率为12.3Hz,偏心质量距为24522.8kg·mm。参振质量约7.5t。测试在振动筛空载条件下的振动信号。本次振动测试实验中,用到的实验设备包括三个已编号的单方向的加速度传感器及连线、INV3018CT型24位高精度数据采集仪及连线、装有DASP-V10分析软件的笔记本电脑一台。FFS2461型工业弛张筛测试现场如图2所示。

图2 FFS2461振动弛张筛测试现场

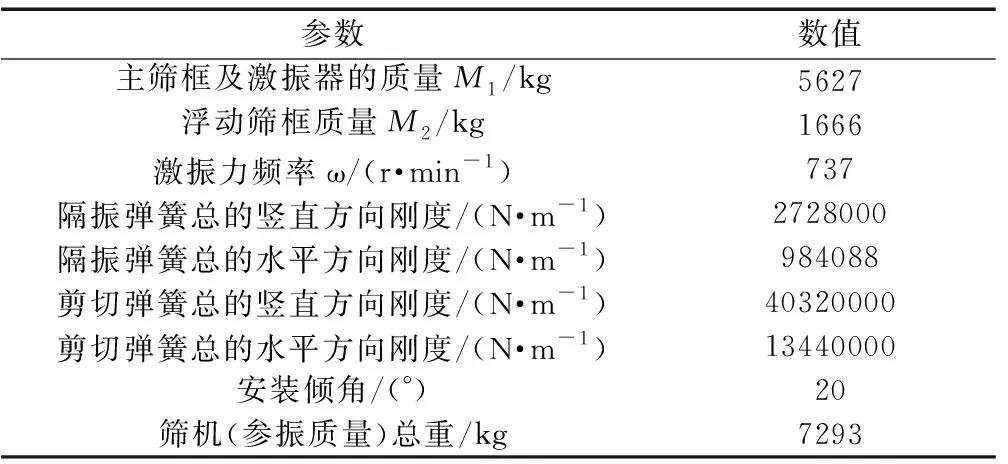

现场测试内容是测量弛张筛转速为737r/min时不同测点的运动轨迹。为从整体上观察筛机振动情况,在弛张筛的侧板上沿筛面方向布置六个测点[18],每个测点采集沿筛面(X方向)和垂直于筛面(Y方向)两个方向的加速度信号。测点位置为:主浮筛框质心处、主浮筛框出料口处、主浮筛框入料口处。FFS2461型弛张筛的基本参数见表1。

表1 GXFS2461型驰张筛参数表

2.1 测试流程

1)将计算机、INV3018CT型信号采集仪、压电式加速度传感器用导线连接好,每次采集两个测点,每个测点三个方向上的加速度信号,故使用6个通道,将同个测点的X、Y、Z传感器固定在磁座上并整体吸附在侧板的对应测点上,每次测量都将磁座对称吸附在左右侧板的同一位置上。主浮筛框入料端与出料端测点位置如图3所示。

图3 入料端与出料端测点位置

2)待测点布置完毕后、运行DASP-V10采集分析软件并设置相关参数,开启弛张筛,在空载状态下,待筛机运行平稳且示波信号稳定后开始采集数据。

3)进行多次重复实验保证采集到数据的可信度。在信号采集完毕后,保存各个测点采集到的加速度信号以便进行分析和后处理。

2.2 信号处理与运动轨迹分析

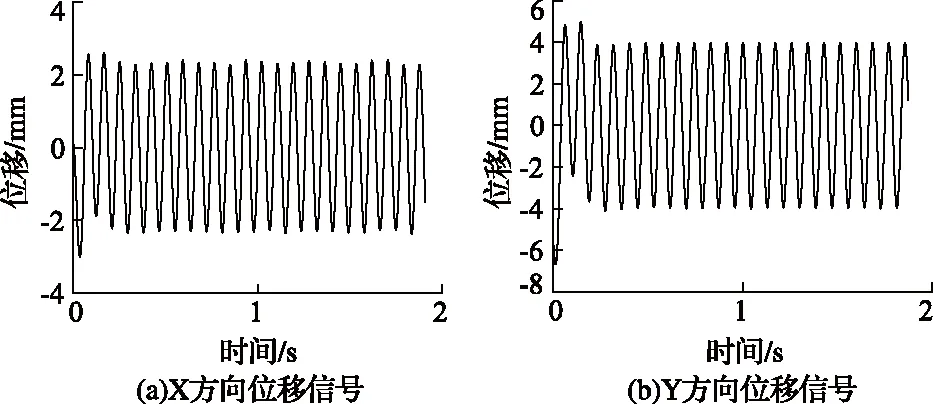

将采集到的信号DASP-V10分析软件中处理,可以导出位移信号,某一测点X、Y方向位移信号如图4所示。

图4 某一测点位移信号

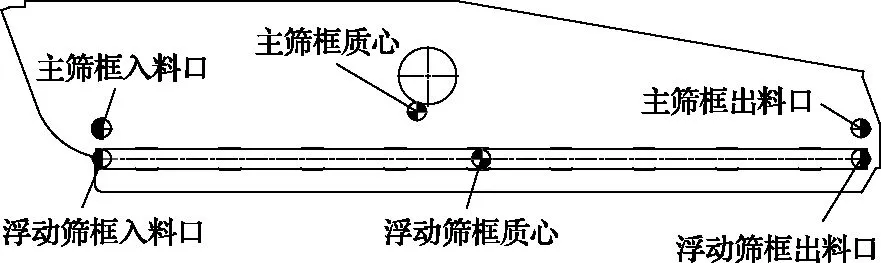

通过对采集的信号进行数据处理,可以得到测量各点的振幅实测值。合并两个方向上振幅得到该点运动轨迹(里萨如图形)。在进行理论分析时,通过在力学模型上拾取相同点位来确定特征点,主要点位的坐标与大概位置如图5所示。

图5 FFS2461筛框理论特征点位置

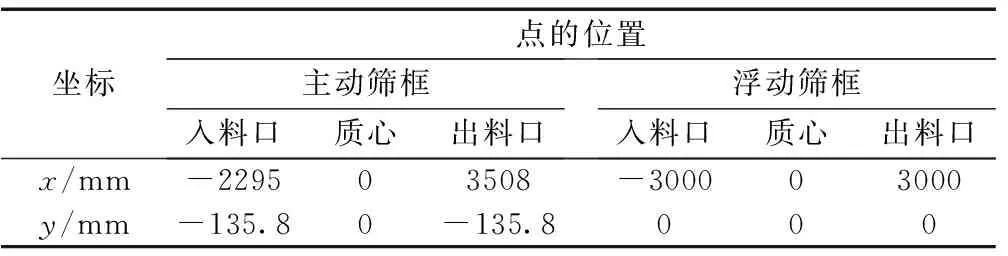

分别以主动筛框和浮动筛框的质心为坐标原点,建立沿筛面和垂直于筛面的坐标系,取六个特征点,分别为:主浮筛框质心处、主浮筛框出料口处、主浮筛框入料口处。坐标参数见表2。

表2 坐标参数表

对FFS2461型弛张筛现场测试数据的结果进行分析,对比空载运动状态下振动弛张筛的运动轨迹和利用两种理论建模的方法计算出的理论轨迹,如图6所示[19]。

图6 FFS2461弛张筛特征点实测轨迹与理论轨迹对比

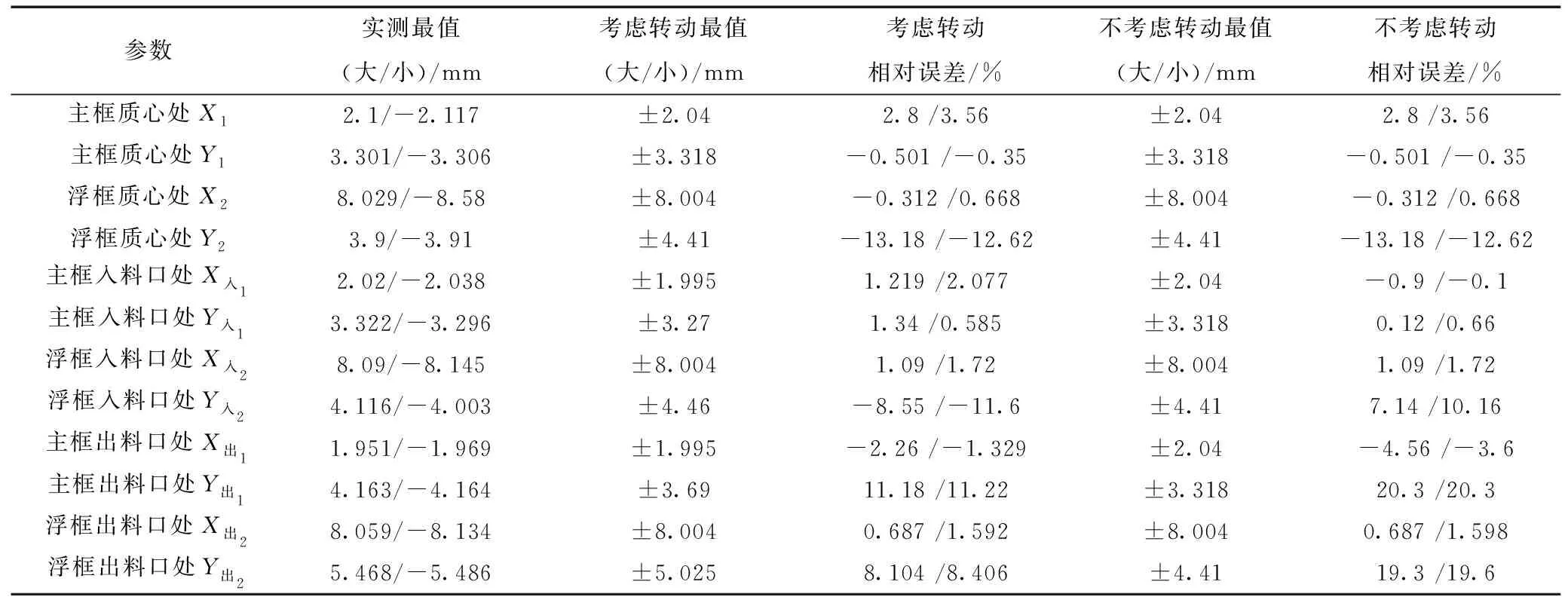

因为转动是相对于质心位置而言的,故在质心位置,考虑转动的轨迹与不考虑转动的轨迹是相重合的。相对于未考虑转动的理论计算出的轨迹,利用考虑转动方法计算出的轨迹与实际轨迹更为相似。由于振动筛转动角是绕质心的转角,所以距离质心位置越远摆动越明显,因此,筛机越长,入料与出料两端的摆动幅度就越大。为进一步研究考虑转动的计算方法与实际的相似程度,对FFS2461型振动弛张筛现场测试数据的结果进行分析,对比理论和实际X、Y方向振幅最值,并求出相对误差。考虑转动时,理论轨迹与实际轨迹的最大相对误差为在±13.1%,最大误差出现在浮动筛框质心处,不考虑转动时,理论轨迹与实际轨迹的最大相对误差为在±20.3%,最大误差出现在主筛框出料口处,见表3[20]。

通过比较振动弛张筛六个特征点的运动轨迹可验证考虑转动模型的正确性,但振幅加速度等的值都存在一定偏差,主要原因是以下几个方面:

1)因为在理论计算中忽略了剪切弹簧非线性作用的影响,可能造成理论结果与实际轨迹有偏差。

2)并且实际情况下,筛机是有角度倾斜安装的,这就造成了弹簧刚度的变化和质心位置的偏移。

3)相对于主动筛框(视为刚体),浮动筛框由于其结构特点,应当视为柔性体,在进行分析时应当考虑其弹性变形对各点运动轨迹产生的影响。

4)剪切弹簧和隔振弹簧的刚度随着温度升高或降低会发生变化,会影响振幅大小。

表3 FFS2461振动驰张筛实测振幅与理论振幅对比

3 结 论

1)通过力学模型和动力学微分方程,得出了X、Y方向上的两质体各自的振幅和相对振幅。列出机体绕质心的转动方程,求得了机体上任意一点的运动方程,并可以画出筛机上任意一点的运动轨迹。

2)对比了两台不同型号的弛张筛实测特征点的运动轨迹与利用考虑转动的建模方法计算出的轨迹,并分析实际最值与理论最值的相对误差,验证了力学模型与求解方法的正确性。可以利用这种建模方法计算运动轨迹,并用以指导工程实践。

3)通过分析运动轨迹理论值与实际值的差别,简要分析了实际轨迹与理论轨迹产生偏差的主要原因。