综掘工作面硫化氢涌出规律与治理技术研究

2019-09-04黄立宁

黄立宁

(中国煤炭科工集团重庆研究院有限公司,重庆 400037)

硫化氢是一种无色,剧毒,强酸性气体,是煤矿井下常见的有毒有害气体之一。其危害主要表现在两个方面:一是危害现场作业人员,当硫化氢浓度大于50×10-6时,会使接触者咳嗽、眼睛刺痛或红肿,当硫化氢浓度大于500×10-6时,会使接触者是去知觉、呼吸停止甚至死亡;二是强烈腐蚀井下设备设施,给矿井安全生产带来隐患[1]。截止目前为止我国多个煤矿发生过硫化氢气体涌出现象,并引发了多起严重的安全事故。如2004年,新疆阿克苏某煤矿发生硫化氢中毒事故,造成3人死亡;2006年,湖南双峰煤矿硫化氢中毒事故,造成2人死亡;2010年,四川达州乱石沟煤矿硫化氢事故,6人中毒死亡[2]。针对煤矿硫化氢的危害,国内外已开展增加矿井通风量、煤体抽放、扬撒石灰粉、喷洒碱性溶液等治理措施。但对硫化氢的赋存方式、涌出及分布规律等基础研究并不深入[2]。本文通过对乌冬矿综掘工作面硫化氢涌出和分布规律进行分析研究的基础上,提出煤体预注硫化氢吸收液、割煤喷射硫化氢吸收液的主动抑制被动防御相结合的硫化氢治理技术,为类似工作面硫化氢治理工作提供技术参考。

1 工作面概况

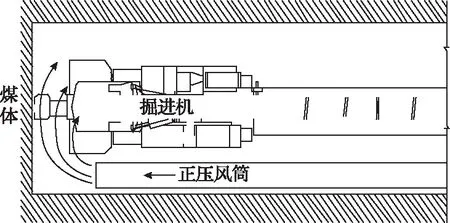

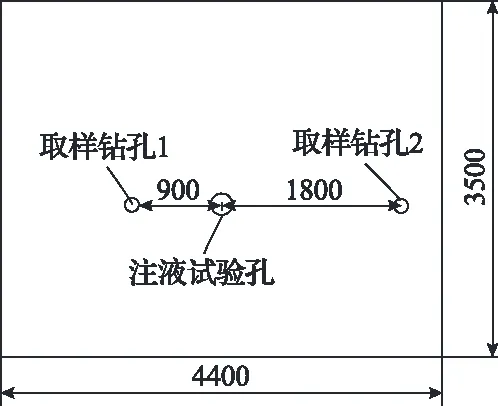

试验工作面巷道设计断面为矩形,净宽4400mm,净高3500mm,沿煤层顶板掘进,煤层顶底板均为粉砂岩,节理发育。煤层结构简单,局部含小于0.3m的夹矸,夹矸为粉砂岩和炭质泥岩。开采煤种为弱粘煤,全硫含量3.04%,煤体中赋存有硫化氢,与煤体紧密吸附在一起,受采动影响时向外扩散。工作面通风方式为压入式,风筒出风口风量约330m3/min左右,风速为0.4m/s左右;在掘进生产时工作面硫化氢浓度最高达400×10-6以上,回风侧距工作面15m处硫化氢浓度150×10-6左右,硫化氢浓度严重超标,威胁工人身体健康和矿井安全生产。工作面布置如图1所示。

图1 工作面布置图

2 硫化氢涌出规律

大量研究表明,硫化氢在煤岩体中的吸附能力较强,只有受到采掘扰动影响时才会涌出。目前煤矿井下硫化氢的测试方法主要有取样分析法和快速测定法,取样分析法操作程序复杂、时间长,快速测定法能就地快速测定出硫化氢浓度。硫化氢随着掘进机的截割不断涌向巷道空间,并随着时间和空间不断变化,为了掌握综掘工作面掘进过程中硫化氢的涌出规律以及分布情况,本试验采用快速测定法实时测定巷道空间内各测点的硫化氢浓度。

2.1 截割不同部位煤体时涌出硫化氢在垂直方向上的分布规律

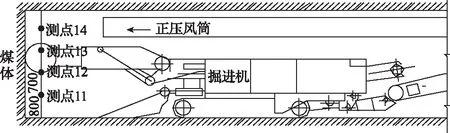

试验工作面在掘进时由顶部进刀,依次往复由顶部向底部割煤。为掌握掘进机截割不同部位煤体时涌出硫化氢的分布情况,对掘进机截割顶部、中部以及底部煤体时涌出的硫化氢在距工作面1m范围内垂直方向上距巷道底板0.8m、1.5m、2.2m、2.9m高度位置进行测试,测点布置如图2所示,测试结果如图3所示。

图2 工作面1m范围内垂直方向上测点布置图

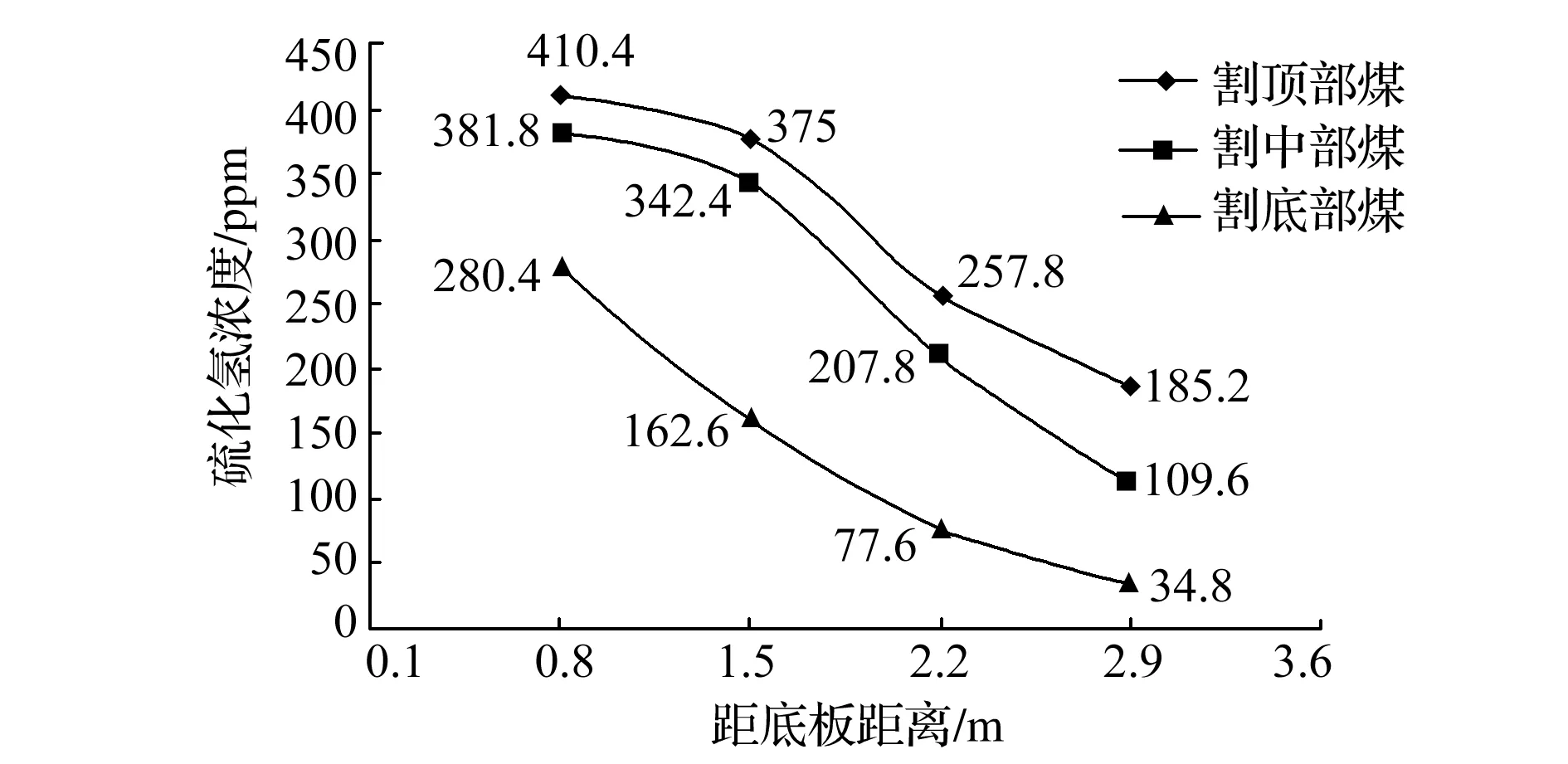

图3 掘进机截割不同部位煤体时涌出硫化氢分布规律图

从图3中可以看出:由于硫化氢气体(相对分子质量为34)较空气(相对分子质量为29)重所带来的沉降作用,掘进机截割时涌出的硫化氢浓度在垂直方向上由底板向顶板呈逐渐变小的趋势;截割顶部和中部煤体时受煤体垮落进一步破碎的影响,涌出硫化氢浓度比截割底部煤体时大,在距底板0.8m高度处截割顶部、中部和底部煤体时硫化氢你浓度分别为410.4×10-6、381.8×10-6、280.4×10-6。

2.2 截割头附近涌出硫化氢在水平方向上的分布规律

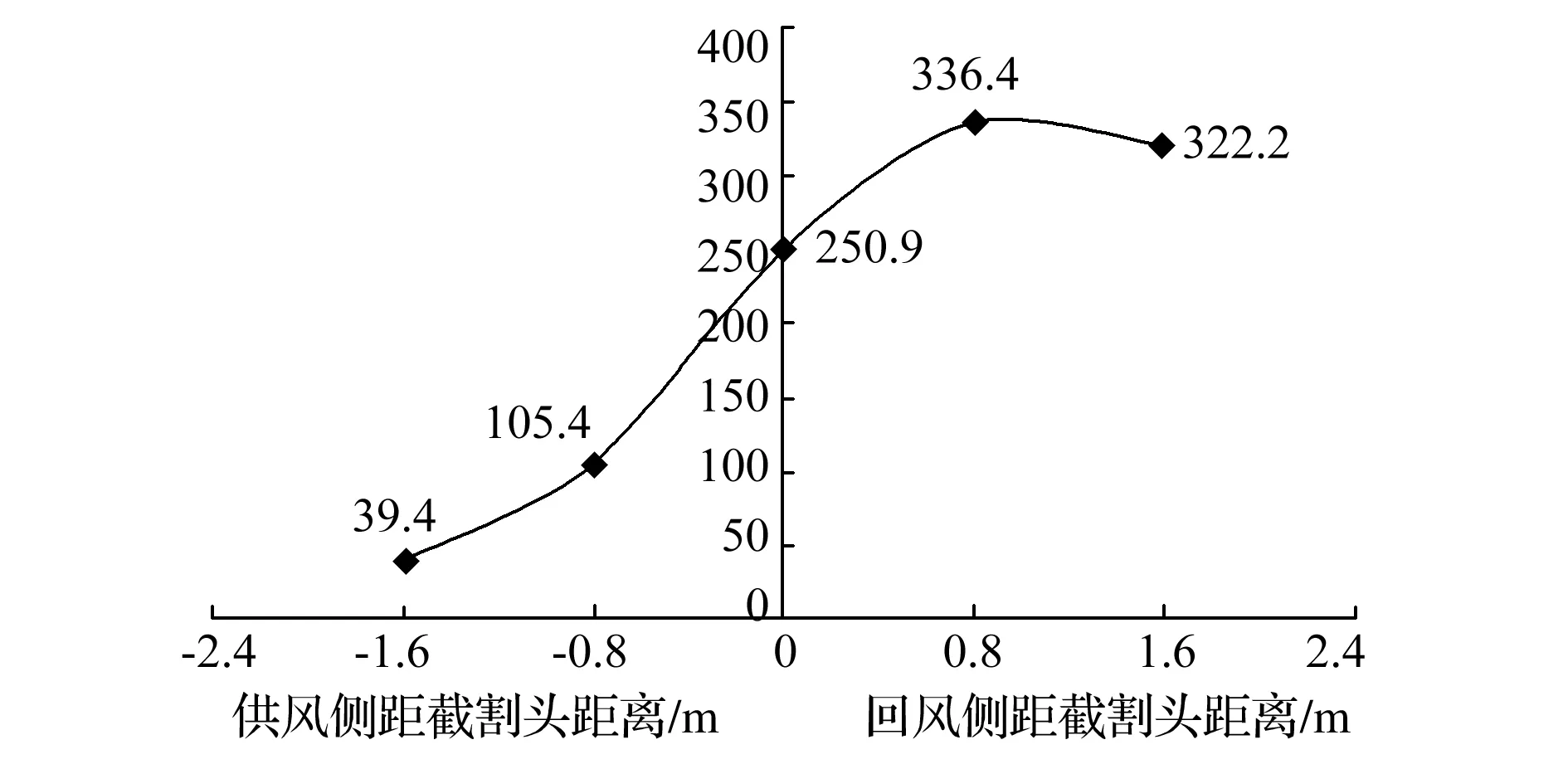

为掌握掘进过程中涌出硫化氢在截割头附近的分布规律,在距离底板1.5m高度的水平方向上在截割头两侧及截割头附近分别布置测点测试硫化氢浓度,测点布置如图4所示,测试结果如图5所示。

图4 截割头两侧及附近水平方向上测点布置图

图5 截割头附近涌出硫化氢在水平方向上分布规律图

从图5中分析可知:受工作面压入式通风供风流场作用,截割头供风侧硫化氢浓度不大,在距截割头1.6m处为39.4×10-6;硫化氢浓度在水平方向上由供风侧向回风侧呈逐渐变大趋势,在回风侧距离截割头0.8m处达到最大值336.4×10-6后,呈逐渐缓慢变小的趋势。

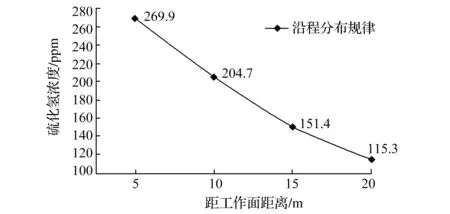

2.3 涌出硫化氢在回风侧沿程分布规律

为了掌握掘进过程中涌出的硫化氢在回风侧沿程分布规律,分别在距工作面5m、10m、15m、20m处距巷道底板1.5m高度(即作业人员呼吸带附近)的巷道中部进行硫化氢测试。测试结果分别为204.7×10-6、180.3×10-6、151.4×10-6、115.3×10-6,沿程分布规律如图6所示。

图6 综掘工作面涌出硫化氢在风流沿程方向上分布规律

从图3中分析可以看出:由于硫化氢比重较空气大的影响,掘进机割煤涌出硫化氢在回风侧沿程方向上呈现出逐渐减小的分布规律。

3 硫化氢治理技术

试验工作面硫化氢涌出原始浓度高,随着风流的作用,快速扩散至巷道空间内,单一的措施很难将硫化氢浓度降低到理想的范围内,本试验采用向煤体中预注硫化氢吸收液来减少掘进机截割时产生的原始硫化氢,再向截割头高压喷射硫化氢吸收液的综合方法来降低巷道内的硫化氢浓度。本试验使用的硫化氢吸收液主要成分为碳酸钠水溶液,以及增加溶液表面张力的活性剂。

3.1 预注硫化氢吸收液

预注吸收液治理硫化氢是将吸收液通过钻孔注入煤体中,与煤体中的硫化氢充分结合起化学反应,达到降低原始硫化氢的目的,主动抑制硫化氢的涌出。在对比分析目前井下常用的综掘面注水工艺的基础上,采用“三压带”分段注水工艺技术,在工作面煤体内预注硫化氢吸收液。“三压带”分段注水工艺(如图7所示)是利用煤体截割后在工作面前端依次形成的卸压带、应力集中带及原始应力带的不同应力特征和煤体破碎变化情况进行分段注水。在前段进行注水后,应力集中带向煤体深部移动,增加煤体深部裂隙,为后段注水提供通道,使整个钻孔范围内的煤体充分湿润。预注吸收液工艺组成如图8所示。

图7 “三压带”分段注水工艺原理图

图8 综掘面分段式封孔注吸收液系统组成图

图9 注液试验钻孔和取样钻孔布置示意图(mm)

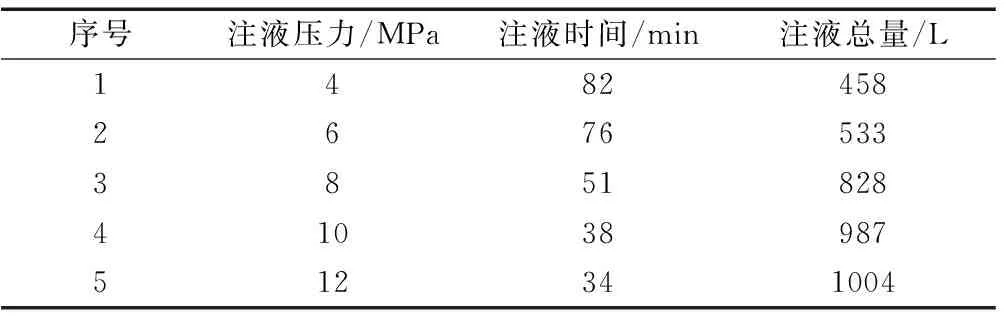

现场试验时,注液试验钻孔和取样钻孔布置如图9所示,在巷道居中位置布置注液试验钻孔,孔深10m,孔径42mm。采用BPW100/16型高压泵进行注液,用FKSS-50/12型分段封孔器进行封孔。根据工作面硫化氢涌出量、吸收液与硫化氢的化学反应原理,计算出所需吸收液浓度的理论值为0.7%。注液时当注液孔周边煤壁开始“挂汗”并出现轻微片帮时停止第一段注液,切换至第二段注液,当第二段注液流量和注液量停止变化且压力相对恒定时停止注液。在注液压力分别为4MPa、6MPa、8MPa、10MPa、12MPa时,记录注液时间和注液总量。试验结果见表1。

表1 不同压力下单孔注液时间和注液总量测试结果表

从表1可以看出,随着注液压力的增加,单孔注液总量逐渐增大,注液时间减小。当注液压力增加到10MPa时,注液总量不再明显增加。注液时间和注液总量分别是38min和987L。

在10MPa注液压力下完成注液后,如图9所示,在注液试验孔左侧0.9m、右侧1.8m位置处布置两个取样钻孔,钻孔深度同注液孔深度,每钻进2m取一次煤屑,测试注液后的水分增量,测试结果见表2。

表2 10MPa注液压力下煤体的水分增量 %

通过表2的测试结果,在距注液孔0.9m和1.8m处的取样钻孔煤屑的水分增量均大于1%,结合工作面断面形状,在工作面布置两个注液孔湿润半径即能覆盖整个断面,如图10所示。

图10 注液孔布置示意图(mm)

注液压力10MPa,注液时间不小于40min进行注液后,掘进机割煤时在回风侧距工作面5m、15m处、距底板高度1.5m位置测试硫化氢浓度,分别为83.1×10-6和56.9×10-6,较注液之前的269.9×10-6和151.4×10-6,硫化氢浓度分别降低了69.2%和62.4%。

3.2 截割头高压喷射硫化氢吸收液

高压喷射吸收液治理硫化氢是将吸收液以高压喷雾形式喷洒至掘进机截割头,与割煤时涌出的硫化氢进行混合降低硫化氢浓度,对进行预注吸收液以后截割时仍然有部分硫化氢涌出现象进一步治理。根据高压喷雾机理和工程经验,吸收液喷射压力取8MPa。根据掘进机截割时硫化氢涌出及运移规律,喷射装置设计成环形喷射装置如图11所示,喷出的高压水雾流将截割头全方位包围。

图11 硫化氢吸收液喷射装置

为考察喷射不同浓度的吸收液对硫化氢的治理效果,分别配比浓度为0.5%、0.6%、0.7%、0.8%、0.9%、1.0%的吸收液对截割时涌出的硫化氢进行喷射治理,在回风侧距工作面5m处、距离底板高度1.5m位置测试硫化氢治理效果。测得硫化氢分别降低了54.1%、57.7%、62.4%、66.9%、67.3%,67.6%。硫化氢的治理效率与吸收液的浓度关系如图12所示。

图12 喷射硫化氢吸收液治理效果与吸收液浓度关系变化曲线图

从图12中可以看出,喷射硫化氢吸收液治理效果随吸收液浓度的增加而变大,但随着吸收液浓度增大到0.8%以后时,再增加吸收液浓度硫化氢降低效率的增加不明显,所以,从技术和经济双重角度考虑选取吸收液浓度为0.8%对硫化氢进行喷射治理最为合理。

在对煤层进行预注硫化氢吸收液以后,掘进机截割时喷洒浓度为0.8%硫化氢吸收液,在回风侧距工作面5m、15m处距底板高度1.5m位置测试硫化氢浓度分别为27.5×10-6和17.2×10-6。与预注硫化氢吸收液后、未采取高压喷射吸收液前的83.1×10-6、56.9×10-6对比,硫化氢的降低效率分别为66.9%和69.8%。与未采取任何措施时的269.9×10-6、151.4×10-6对比,硫化氢的降低效率分别为89.8%和88.6%。

4 结 论

1)掘进机割煤时,在距工作面1m范围内,硫化氢的浓度自底板向顶板逐渐减小;掘进机割顶部和中部煤涌出的硫化氢比割底部煤涌出的硫化氢浓度大;掘进机割煤时,涌出的硫化氢在回风侧距截割头0.8m位置浓度呈现最大值;掘进机割煤涌出的硫化氢在回风侧沿程方向上呈现出逐渐减小的分布规律,随着距离的增加,减小的变化趋势越来越小。

2)采用“三压带”分段注水工艺技术向工作面预注硫化氢吸收液,注液压力为10MPa,注液后,掘进机割煤时距工作面5m、15m处的硫化氢浓度分别降低了69.2%和62.4%;高压喷射硫化氢吸收液,掘进机割煤时距工作面5m、15m处的硫化氢的降低效率分别为66.9%和69.8%。

3)通过预注硫化氢吸收液和截割头高压喷射硫化氢吸收液治理综掘工作面的硫化氢,距工作面5m、15m处的硫化氢浓度分别由原来的269.9×10-6、151.4×10-6降低到27.5×10-6、17.2×10-6,硫化氢的降低效率分别为89.8%和88.6%。