基于高位定向长钻孔的采空区瓦斯抽采技术研究

2019-09-04李文刚王向东程志恒

李文刚,王向东,程志恒,赵 灿,桑 聪

(1.华晋吉宁煤业有限责任公司,山西 乡宁 042100;2.华晋焦煤有限责任公司,山西 吕梁 033001;3.华北科技学院 安全工程学院,北京 101601;4.煤炭科学技术研究院有限公司 安全分院,北京 100013)

瓦斯是威胁煤矿安全生产五大危险因素中危害性最大的因素,随着我国煤矿井工开采采深的不断加大,瓦斯的危险性及治理难度也相应越来越大。工作面推进过程中,采空区瓦斯积聚是影响工作面安全生产的重要因素,因此,采空区上隅角的瓦斯治理是矿井安全生产瓦斯治理的主要问题之一[1-3]。目前针对回采工作面上隅角瓦斯治理问题,国内煤矿主要采用高抽巷、埋管抽采、高位钻孔等方式[4-6]。但由于上隅角埋管抽放虽能有效抽采上隅角瓦斯,但是仍然不能完全降低上隅角瓦斯浓度,其次上隅角埋管抽放采用PE管路存在静电的问题,铁管则存在管路导电的问题;高抽巷抽采存在掘进速度慢、钻机设备等搬迁费时费力、施工成本高等问题,因此高位钻孔以其施工方便、工程量小、费用低、效果好等特点被多数煤矿进行采空区瓦斯抽采所采用。目前,国内学者对采用高位定向钻孔抽采瓦斯开展了一些研究工作。如文献[7]利用定向钻机装备在唐口煤矿进行了煤层顶板定向长钻孔施工和瓦斯抽采效果检验,结果表明:定向高位钻孔比普通高位钻孔的瓦斯抽采浓度提高1倍,抽采纯量提高60%以上,有效降低了上隅角和回风流中瓦斯的浓度,增效明显。文献[8]针对煤矿工作面回采后采空区瓦斯富集超限问题,研究采用螺杆马达结合随钻测量系统施工大直径高位定向长钻孔替代高抽巷及传统高位钻孔,保障煤层回采过程瓦斯抽采通道。文献[9]为了得到适合于王家岭煤矿的高位定向水平钻孔抽采卸压瓦斯工艺参数,现场跟踪考察了12318综放工作面高位定向钻孔的瓦斯抽采体积分数、纯流量等工艺参数,分析了布孔垂直层距、水平错距等关键参数与抽采效果的关联特性。文献[10]针对寺河煤矿W1305工作面顶板覆岩地质特征和开采条件,建立煤层开采数值模型,通过理论分析和数值模拟结合的方法,确定顶板高位定向长钻孔布置层位及钻孔结构,分析煤层采动对高位定向长钻孔瓦斯抽采效果的影响。

由以上研究成果可知,保证高位定向长钻孔抽采采空区瓦斯效果良好的关键在于确定钻孔布置层位,而吉宁煤矿属于单一厚煤层高瓦斯矿井,加之工作面产量高,易造成采空区上隅角瓦斯积聚,故采空区上隅角瓦斯时刻存在着超限的风险,因此需针对吉宁煤矿2102工作面顶板覆岩特征,采用数值模拟计算及理论分析工作面开采后裂隙带发育规律,从而确定高位定向长钻孔布孔位置及布孔方式,实现煤矿采空区瓦斯高效抽采。

1 工程概况

吉宁煤矿属于单一厚煤层高瓦斯矿井,其2102工作面长度195m,推进方向长度750m,煤层厚度在5.9~6.2m之间,平均厚度6.0m,煤层赋存结构简单,顶底板多为泥岩和粉砂岩,煤层平均瓦斯含量8.02m3/t,煤层基本特征见表1。工作面采用一次采全高采煤方法,工作面两侧留有1.8m厚度底煤,工作面内错23m后过渡为一次采全高。2102综采工作面采用一进一回“U”型通风方式,加之工作面产量高,上隅角瓦斯易积聚,存在上隅角瓦斯体积分数超限的风险。

表1 可采煤层特征一览表

2 覆岩垮落特征与“三带”高度确定

工作面煤层采出后会在采场上覆岩层中关键层下部形成裂隙“O”形圈,且随着工作面的迁移,裂隙“O”形圈也会相应同步向前移动。大量理论分析与工程实践表明,本煤层及邻近层瓦斯在卸压解吸后,将会聚集在采空区上方顶板裂隙“O”形圈内,因此,裂隙“O”形圈将是瓦斯聚集的主要场所。高位定向长钻孔抽采采空区上隅角瓦斯的基本原理就是通过定向钻进技术,精准控制钻孔轨迹的,将钻孔的终孔位置布置在顶板裂隙“O”形圈内,从而实现抽采采空区上隅角积聚的瓦斯,使瓦斯浓度降低在有效的范围内,从而避免瓦斯超限。

因此,应将高位定向长钻孔布置在采空区上方顶板破断后形成的断裂带内,由于不同矿区工作面地质与开采条件不同,上覆岩层垮落形成的“三带”高度也不相同。所以,要确定高位定向长钻孔布置层位,首先要确定覆岩垮落特征与顶板“三带”高度。

2.1 覆岩“三带”高度理论计算

覆岩冒落带和导水裂隙带的高度由工作面采高、煤层倾角、顶板管理方法、顶板岩性等因素决定。《煤矿防治水手册》中的经验公式[11,12],冒落带和导水裂隙带的计算公式如下:

式中,Hm为冒落带的高度,m;Hli为裂隙带高度,m;M为煤层开采的厚度,m,取平均厚度6m。

将开采煤层厚度代入式(1)、(2)计算得,冒落带高度Hm为23.2~32.76m,导水裂隙带高度Hli为60.96~74.94m。

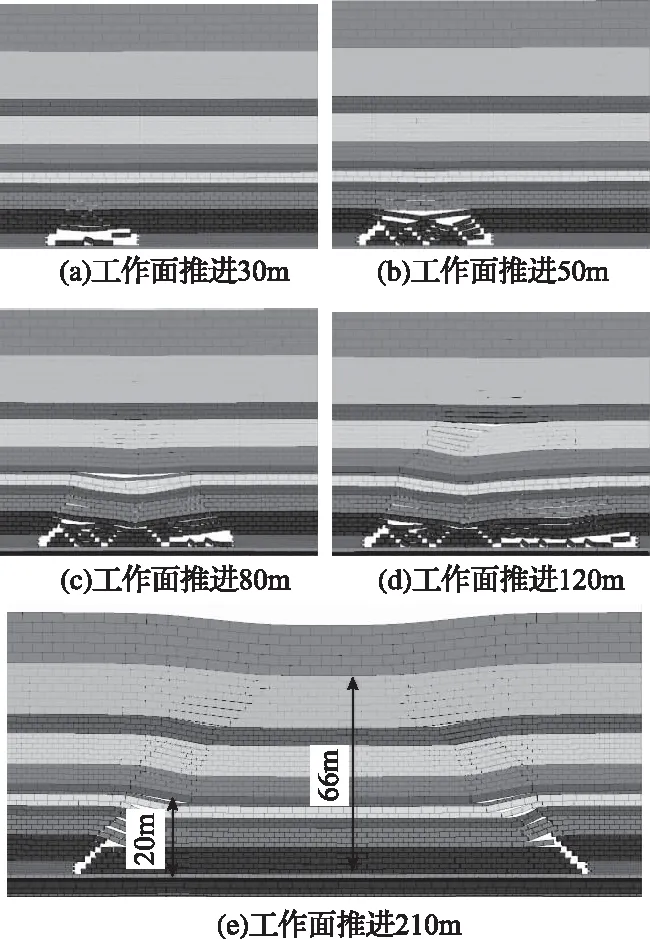

2.2 覆岩“三带”高度3DEC数值模拟

为了探明2102工作面不同推进距离下覆岩垮落特征,使之与理论计算确定的冒落带与导水裂隙带高度范围相互验证补充,因此以2102工作面地质与开采条件为背景,采用3DEC数值模拟研究手段,对不同推进距离下覆岩垮落特征规律展开研究。

2.2.1 模型建立

建立三维3DEC数值模型,模型尺寸为:长360m,宽200m,高156m。模型前后、左右和下边界施加位移约束,上边界为应力边界条件。将顶板简化为23个不同岩层,高度156m,未至地表,顶部边界施加6.75MPa等效载荷。煤岩体及节理力学参数见表2、表3。

表2 煤岩体力学参数

表3 节理物理力学参数

2.2.2 覆岩垮落特征

工作面不同推进距离下覆岩垮落特征如图1所示。从图1可以得到:煤层开采后,将首先引起直接顶的垮落,开挖至30m时直接顶部分垮落,垮落高度达到2m,范围超过工作面长度一半;当工作面推进到50m时,基本顶岩块发生回转失稳,此时发生初次来压,初次来压步距是50m;继续推进老顶裂隙不断发育,工作面推进到60m时,基本顶产生大量裂隙,顶板出现台阶下沉和沿煤壁切落,底板下沉量变大,此时发生第一次周期来压,周期来压步距是10m;随着工作面的不断推进,裂隙不断向上覆岩层扩展,下部垮落岩石逐渐被压实,当工作面推进到80m时,关键层发生破断,关键层之上岩层裂隙不断发育、扩展;随着工作面继续推进,裂隙不断发育,同时伴随着裂隙逐渐被压实,上覆岩层产生弯曲下沉,开挖至140m最上面上覆岩层开始产生宏观肉眼可见下沉;随着工作面不断推进,开挖到200m时,工作面达到充分采动,覆岩“三带”高度基本稳定,此时,垮落带高度为20m,导水裂隙带高度为66m。

图1 不同推进距离下覆岩垮落特征

2.2.3 “两带”高度确定

由理论计算分析所确定的导水裂隙带高度范围为60.96~74.94m,冒落带高度范围为23.2~32.76m,并结合数值模拟结果,可判断出66m是弯曲下沉带和裂隙带分界线,20m是垮落带和裂隙带的分界线。

3 高位定向钻孔参数设计

3.1 钻孔层位确定

煤层开采后形成竖向裂隙和离层裂隙,随着工作面推进,采空区中部逐渐被压实,在工作面两侧和采空区两侧仍保持有离层区,这些离层区构成了采动裂隙的“O”形圈。“O”形圈是卸压瓦斯的流动通道和富集空间,因此高位抽采钻孔应打到此空间。并由以上数值模拟结果可知在工作面推进到200m位置时工作面达到充分采动,覆岩“三带”高度基本稳定,此时裂隙区和压实区之间呈现出嵌套内外梯形状,且外侧梯形底角61°,内侧梯形底角50°,内外梯形之间宽度约为8.4m,冒落带高度为20m,裂隙区高度为66m。

根据以上所述,高位钻孔主要抽采高浓度、大流量瓦斯,因此高位钻孔应布置在煤层顶板以上40~60m,帮距15~48m。

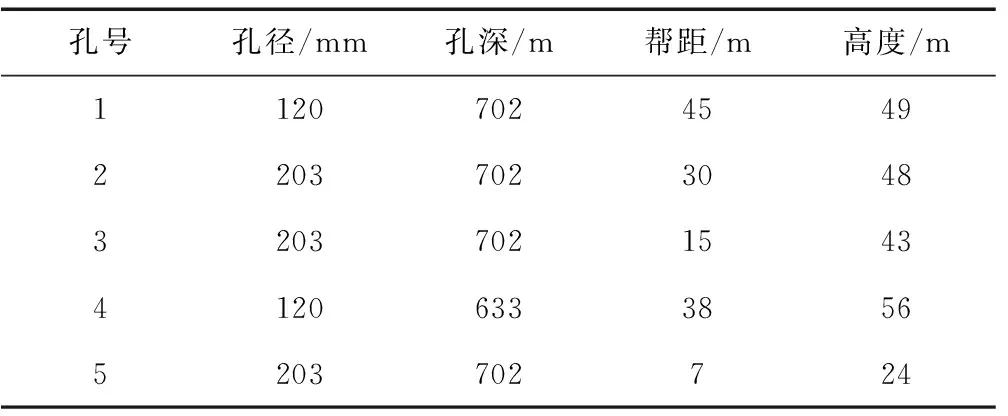

3.2 钻孔参数确定

根据工作面采煤期间绝对瓦斯涌出量,共设计高位钻孔5个,钻孔布置如图2所示。2102高位裂隙带钻孔施工采用3次成孔的方式施工,钻孔一开孔径Φ120mm,完孔后进行二开Φ165mm扩孔,最后进行三开Φ203mm扩孔。

图2 钻孔布置示意图

1#孔一开孔径Φ120mm钻进702m,未进行扩孔;2#孔一开孔径Φ120mm钻进702m,二开孔径Φ165mm扩孔至610.5m,三开Φ203mm扩孔至447m结束;3#孔一开孔径Φ120mm钻进702m,二开孔径Φ165mm扩孔至685.5m,三开Φ203mm扩孔至633m结束。4#钻孔Φ120mm施工447m后工作面回采即将到位,停止施工,未扩孔。具体钻孔施工参数见表4。

4 抽采结果分析

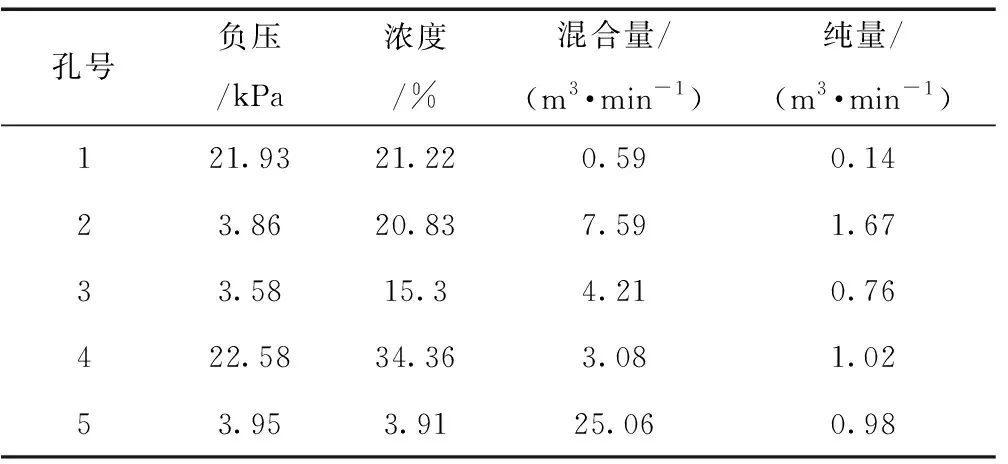

4.1 抽采数据

工作面开始回采后对各个钻孔进行了抽采,使用高负压抽采和低负压抽采两种方式。各孔均进入有效抽采范围后平均抽采数据见表5。

表4 2102工作面高低位定向长钻孔实钻数据

注:帮距是有效钻孔的水平投影到运输巷帮的平均距离,高度为钻孔到煤层顶板的平均高度。

表5 各钻孔平均抽采数据表

4.2 高位钻孔高度分析

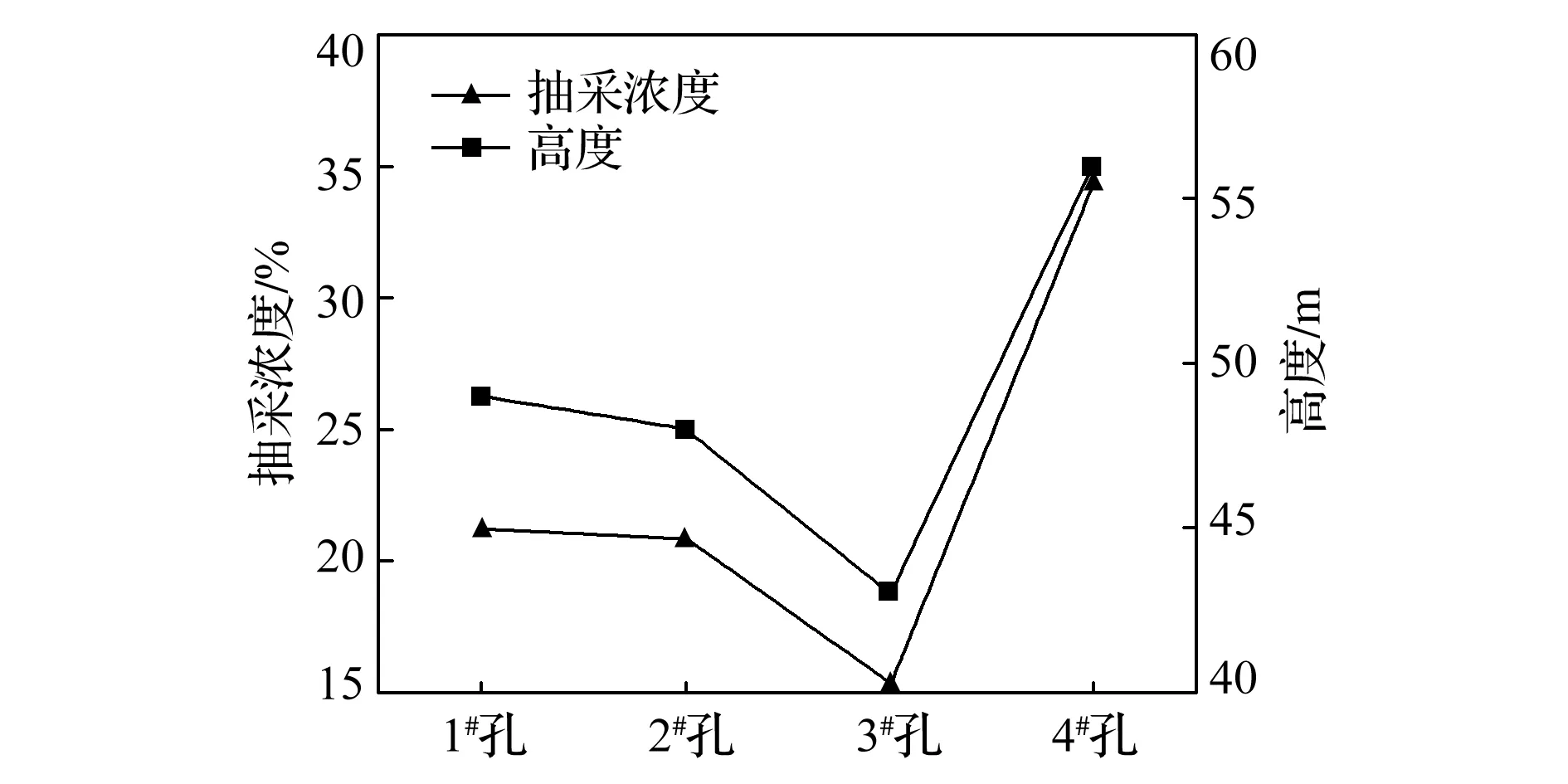

采空区内瓦斯从下部向上部逐渐富集,因此钻孔抽采浓度与钻孔高度成正相关的关系。当瓦斯抽采浓度为30%以上时,所抽采出的瓦斯能够直接被合理的利用[13]。根据图3可知,钻孔高度为56m左右时可以得到适于利用的高浓度瓦斯。

图3 高位钻孔高度与抽采浓度相关性曲线图

4.3 高位钻孔水平位置分析

裂隙区和压实区嵌套中间的部位是理想抽采区域,该区域在水平上呈一定范围,该区域的适宜抽采程度与钻孔混合量呈正相关关系。将高位钻孔抽采混合量转换成等效负压(13kPa)和等效孔径(94mm)数据之后进行对比发现,高位钻孔在15~35m范围内抽采混合量最大,如图4所示,是适宜抽采的水平区间。

图4 高位钻孔等效抽采量和水平位置关系曲线图

5 结 论

1)结合理论分析与数值模拟结果,可以得到66m是弯曲下沉带和裂隙带分界线,20m是垮落带和裂隙带的分界线。

2)“O”形圈是卸压瓦斯的流动通道和富集空间,因此高位抽采钻孔应打到此空间。并由数值模拟结果可知在工作面推进到200m位置时工作面达到充分采动,覆岩“三带”高度基本稳定,此时裂隙区和压实区之间呈现出嵌套内外梯形状,且外侧梯形底角61°,内侧梯形底角50°。

3)根据工作面采煤期间绝对瓦斯涌出量,现场共设计5个高位钻孔进行采空区瓦斯抽采,有效解决采空区上隅角瓦斯超限问题,瓦斯抽采效果良好,在保证安全生产的同时,实现了高效稳定治理采空区瓦斯的目的。