导向槽定向水力压穿防突技术研究及应用

2019-09-04闫万俊任仲久樊志刚

闫万俊,任仲久,樊志刚

(1.山西汾西中兴煤业有限责任公司,山西 吕梁 030500; 2.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122; 3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

随着煤矿的开采深度加大,瓦斯压力、瓦斯含量不断增大,突出危险性增加。对于透气性系数低、煤质松软的煤层,通过强化措施来增加煤层的透气性,能大幅提高瓦斯抽采效率[1]。近年来大量的科研实践证明,水力割缝和水力压裂作为增加煤层透气性的两项有效技术,在我国煤矿瓦斯灾害治理中发挥着一定的作用[2]。

中兴煤业2号煤层属于低透气性煤层,并存在瓦斯压力高、煤层碎软、瓦斯衰减快等特点,造成2号煤层瓦斯抽采及消突效果差,严重制约了矿井的安全生产。针对以上难点,本文提出通过射流深穿透射孔技术预设导向槽和布置控制钻孔实现定向水力压裂,并将压裂孔与控制孔之间压穿,达到增加煤层透气性、提高抽采效果的目的。为实现对煤层预置导向槽,需研究适合中兴煤业2号煤层的预置导向槽施工工艺和导向槽定向水力压穿技术参数。

1 导向槽定向水力压穿增透机理

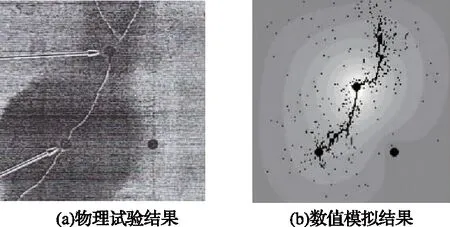

美国的Bruno博士等学者[3]通过物理实验研究了孔隙压力对裂缝扩展的影响,并取得了一定的成绩。通过把3个呈三角形分布的圆孔布置在一块岩板上,如图1(a)所示,对一个孔注入恒定油压,使其周边一定范围内的岩石介质达到饱和,再对另一个孔施加逐渐增大的油压,而对第三个孔不加任何干扰,在非对称孔隙压力梯度下使岩板发生宏观破坏。该实验对孔隙压力对裂缝扩展的影响展示比较清晰。杨天鸿[4]等学者利用渗流耦合数值模型,研究了渗透性岩石非对称孔隙压力分布情况下裂缝扩展的机制,也得出同样的结论,数值模拟结果如图1(b)所示。

图1 非对称孔隙压力下数值试验与物理实验对比

2 导向槽定向水力压穿工艺参数研究

影响导向槽定向水力压穿增透防突效果的因素可以分为工艺参数和煤的基础条件两种类别[5-7]。第一种影响因素工艺参数一般指泵压、流量、喷嘴设计参数、钻孔布置参数等影响导向槽定向水力压穿的实施效果;第二种影响因素主要是对煤层赋存、顶底板岩性、地质构造、地应力等与煤层地质相关的因素[8-10]。本文主要优化泵的喷头喷嘴类型及钻孔布置参数。

2.1 喷头喷嘴选型

根据实验室试验结果得出的高压旋转水射流喷嘴的最优结构参数,结合现场试验用高压泵的工作参数,设计出了三种高压旋转水射流扩孔喷嘴组合,并进行了现场用喷嘴的加工。

由喷嘴压降和流量的关系公式:

式中,ΔP为喷嘴压降,MPa;Q为通过喷嘴的流量,L/s;ρ为流体密度,g/cm3;dne为喷嘴当量直径,cm;C为喷嘴流量系数,其值与喷嘴结构有关,越大越好,此处取0.9~0.95。

代入现场试验高压泵的铭牌参数,由式(1)算出当量直径dne=3.06mm,再由式(2)可以推算出喷嘴直径和喷嘴个数。

式中,di为喷嘴直径,cm;z为喷嘴个数。

由式(2)可计算出:在前述泵压及流量条件下,可采用直径为1.7mm的三个喷嘴或直径为2.2mm的两个喷嘴安装在喷头上,实现高压旋转水射流预置导向槽。

2.2 钻孔布置

2.2.1 钻孔个数

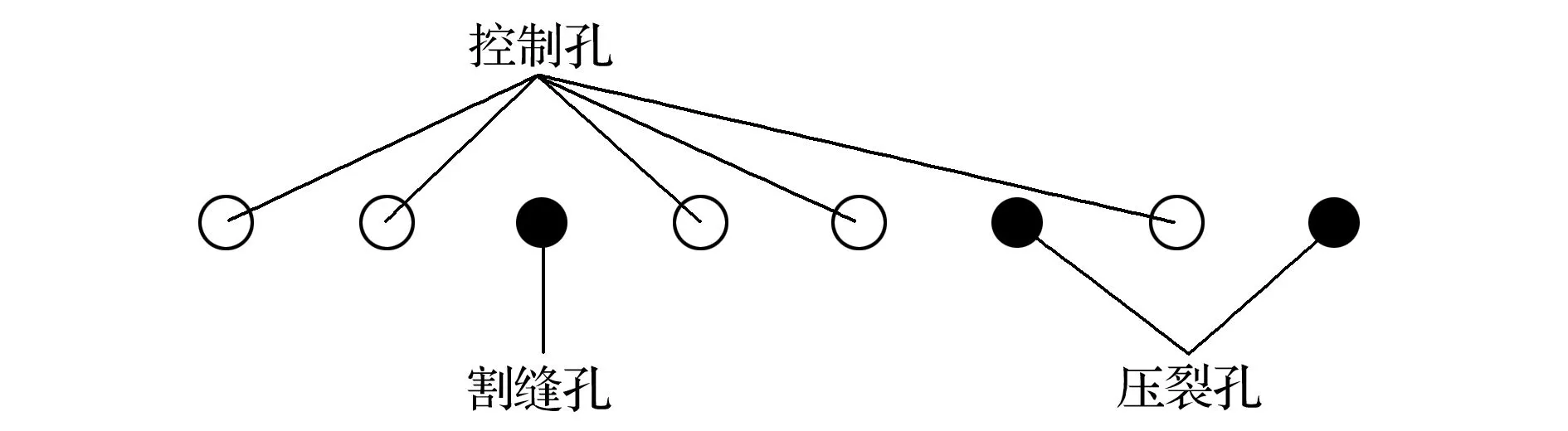

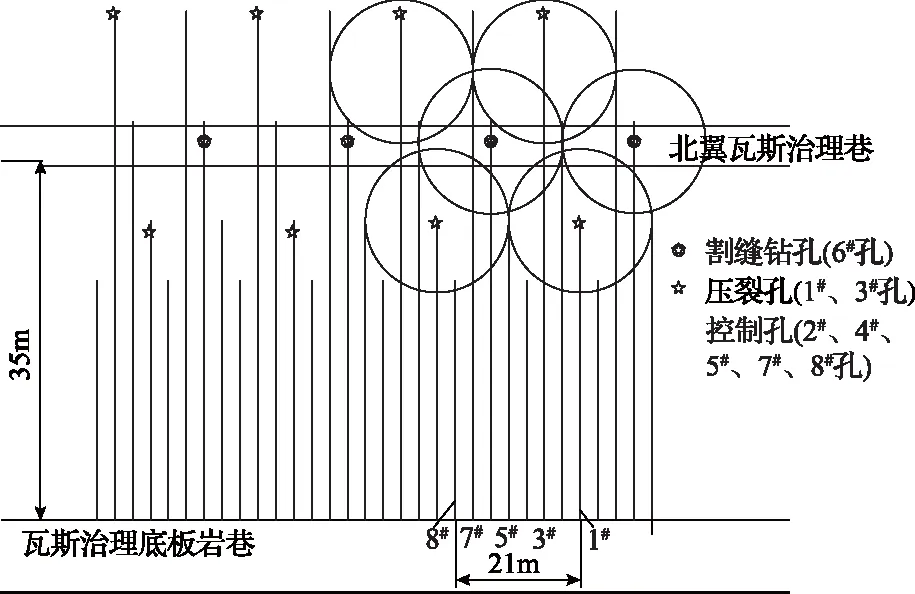

根据导向槽定向水力压穿增透消突技术原理,应当将高压水射流钻孔、割缝(或扩孔)形成裂隙作为实现目的的关键一环。每组试验钻孔一共由8个钻孔组成,分别是1个预置导向槽割缝钻孔、5个控制钻孔和2个压裂孔,如图2所示。各钻孔均沿不同的倾角施工,钻孔穿过4+5号煤层及2号煤层,最终打至2号煤层顶板以上1m处。

图2 钻孔布置图

2.2.2 控制孔与压裂钻孔见煤点间距

根据《防治煤与瓦斯突出规定》要求,顺层钻孔或穿层钻孔预抽回采区域煤层瓦斯的区域防突措施的钻孔应当控制整个开采块段的煤层。因此,应该考察水力扩孔(压裂)影响半径和常规钻孔抽采影响半径,保证各控制钻孔与水力扩孔(压裂)钻孔见煤点间距应小于水力扩孔(压裂)钻孔影响半径、常规钻孔抽采影响半径之和,无空白区域。

3 工程应用

3.1 工程概况

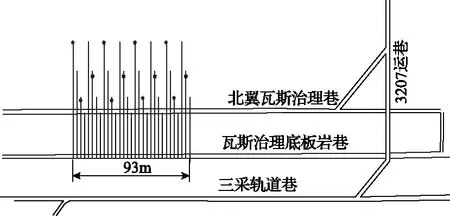

中兴煤业瓦斯治理底板岩巷位于三采区西翼,北面为北翼瓦斯治理巷,南面为三采轨道大巷,东面为马庄风井,西面为瓦斯治理底板岩巷延伸方向,如图3所示。瓦斯治理底板岩巷沿K3砂岩底部岩层(砂质泥岩)掘进,该岩层位于山西组下部,5号(4+5)煤下10m左右,煤厚在5.5~7.5m,岩层为灰色砂质泥岩,含植物碎屑化石,半坚硬。是井田较稳定地段,岩层工作面大部分稳定,岩层倾角为0°~10°,平均倾角6°。预抽巷顶板岩层由下至上依次为3.29m厚细粒砂岩,3.71m厚砂质泥岩,1.6m厚细粒砂岩,1.59m厚泥岩;底板由上至下依次为6.82m厚L5灰岩,0.5m厚6号上煤线。

图3 试验地点位置图

3.2 导向槽定向水力压穿防突装备

导向槽定向水力压穿防突装备由高压水泵(RBW200/31.5型)、高压旋转接头(耐压40MPa)、高压水射流钻杆(耐压50MPa)、高压水射流喷头和喷嘴、高压胶管、阀门、封孔器、压裂钢管及封孔材料等部分组成。

3.3 水力割缝和压裂钻孔布置

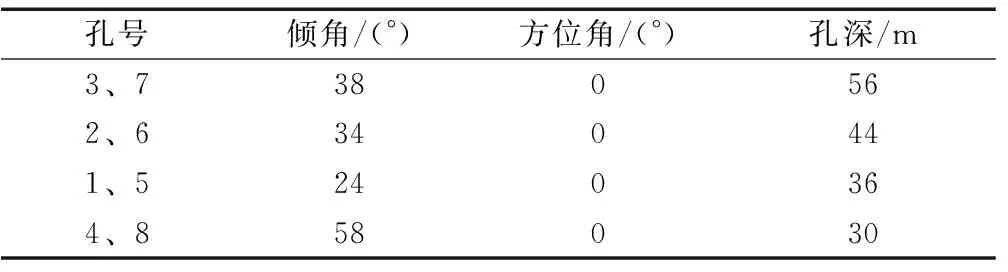

根据试验地点瓦斯治理底板岩巷的布置情况和项目研究需求,共布置4组试验钻孔,其中,割缝钻孔4个,压裂钻孔8个,控制孔20个;常规对比钻孔10个。瓦斯治理底板岩巷导向槽定向水力压穿增透钻孔布置如图4所示。穿层钻孔施工参数见表1。

图4 瓦斯治理底板岩巷导向槽定向水力压穿增透钻孔布置图

1)压裂钻孔孔径94mm。采用水力压裂封孔材料或者膨胀水泥封孔。具体封孔方式为:采用“两堵一注”封孔胶囊封住封孔段两端,封孔段中部带压注入封孔材料。

表1 穿层钻孔施工参数

2)割缝钻孔布置在巷帮穿层中,钻孔距巷道底板1.8m,孔径94mm,割缝完成后连接到抽采系统进行抽采。

3)常规钻孔施工后,连接到抽采系统进行抽采。

3.4 增透试验过程

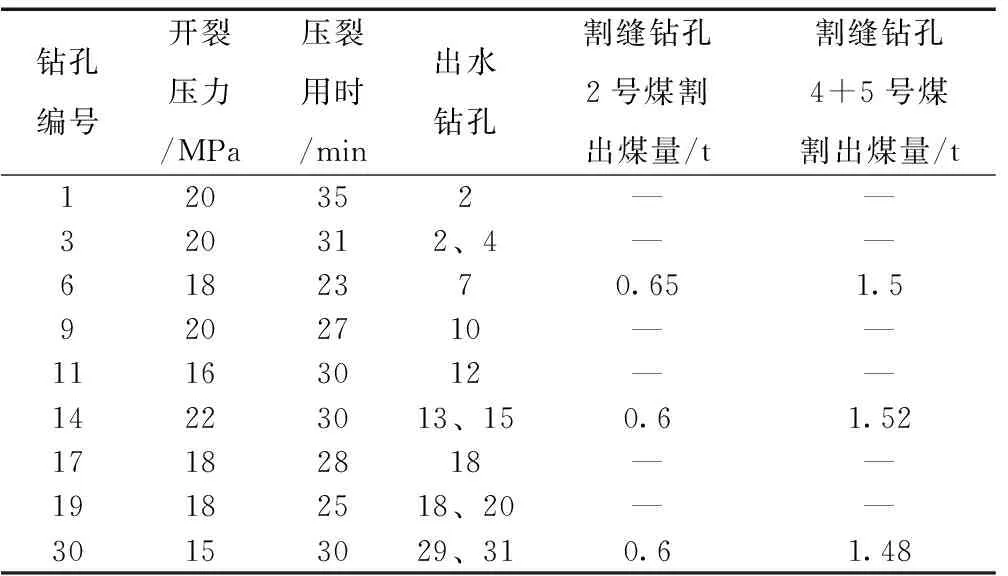

在2018年12月26日至2019年1月14日期间,利用1#至32#钻孔,开展了导向槽定向水力压穿技术试验。把1#至32#共分为4组,1#~8#、9#~16#、17#~24#、25#~32#,对6#钻孔的2号煤层及4+5号煤层进行了割缝,分别割出煤量0.65t和1.5t,对14#钻孔的2号煤层及4+5号煤层进行了割缝,分别割出煤量0.6t和1.52t,对30#钻孔的2号煤层及4+5号煤层进行了割缝,分别割出煤量0.6t和1.48t,然后对1#、3#、6#、9#、11#、14#、17#、19#、30#钻孔进行了水力压裂,试验参数见表2。

表2 瓦斯治理底板岩巷压裂试验参数

由表1可以看出,割缝钻孔6#、9#、11#在2号煤层中平均割出煤量为0.62t,割缝钻孔6#、9#、11#在4+5号煤层中平均割出煤量为1.5t。

水力割缝段钻孔可近似看作圆柱体,为了计算方便,也将经水力割缝后的煤层段近似看作圆柱体,则可得出割缝后钻孔直径D的计算公式:

式中,W为割缝过程中出煤重量,t;ρ为煤的密度,取 1.38t/m3;d为钻孔直径,取113mm;h为煤层厚度,2号煤层取1.85m,4+5号煤层取4.5m。

根据式(3)计算得出,2号煤层和4+5号煤层内割缝后钻孔直径分别为568mm,566mm。

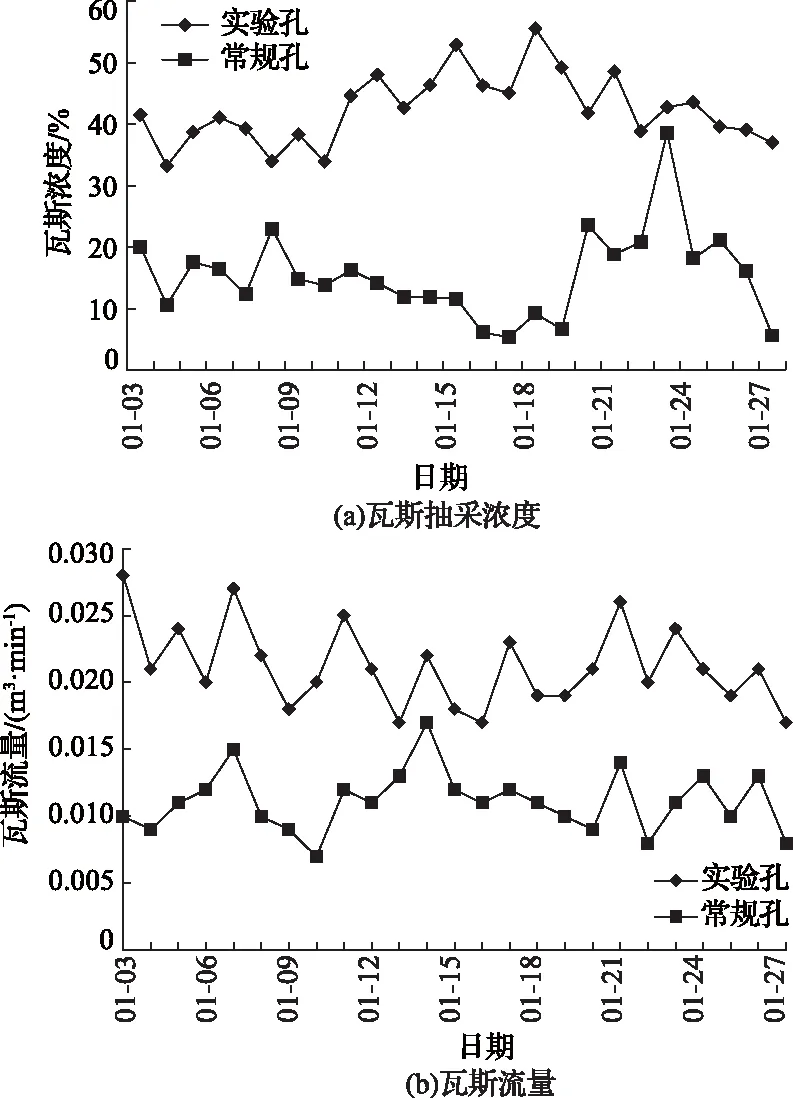

3.5 抽采效果分析

实验钻孔1#~32#与常规钻孔33#~43#的瓦斯抽采浓度和流量对比曲线如图5所示,从图5可以看出,从1月3日采取压裂作业后,1#~32#钻孔的瓦斯抽采浓度介于36.9%~55.4%之间,平均为42.4%;瓦斯抽采流量介于0.017~0.028m3/min,平均为0.021m3/min。而常规钻孔33#~42#钻孔的平均瓦斯抽采浓度介于5.4%~38.5%之间,平均为15.4%;瓦斯抽采流量介于0.007~0.017m3/min,平均为0.011m3/min。因此可以得出采取增透作业钻孔的平均瓦斯浓度是常规孔的2.75倍,瓦斯抽采流量是1.91倍。

图5 实验钻孔与常规钻孔的瓦斯抽采浓度和流量对比曲线

4 结 论

1)采用三维旋转水射流预置导向槽后,穿层钻孔煤层段直径扩大至566~568mm。

2)实施导向槽定向水力压穿作业钻孔的平均瓦斯浓度是常规钻孔的2.75倍,其瓦斯抽采流量是常规钻孔1.91倍。

3)实施导向槽定向水力压穿作业钻孔的平均瓦斯抽采纯流量是常规钻孔的5.33倍。