坚硬顶板综采工作面爆破放顶技术研究

2019-09-04赵晋军

赵晋军

(山西晋煤集团沁水胡底煤业有限公司,山西 晋城 048000)

坚硬难垮落顶板指的是岩石强度高、无明显裂隙、承载能力强、开采后悬露面积大不易垮落的顶板[1-4]。坚硬难垮落顶板矿压显现特征和普通顶板相比有巨大差别,给矿井安全生产带来巨大隐患。对坚硬顶板的处理,经过几十年的发展,取得诸多研究成果。闫少宏在分析顶板处理原则和水力压裂定向分层机理的基础上,提出了高压注水,人为将顶板分层,控制顶板来压强度的方法[5];冯彦军利用现场实验,研究了水力压裂对顶板的影响和水力压裂的特点[6];陈自新分析了坚硬难垮落顶板的力学性质和矿压显现规律,通过对处理方法的对比,发现超前深孔松动爆破效果更好[7];潘超利用FLAC数值模拟和声发射,研究了水力压裂过程中,人为弱面对顶板裂纹扩展机理的影响[8];张振配认为,坚硬顶板经过水力压裂处理后,可达到弱化、减弱强顶板度,破坏顶板完整性的效果[9];苏波研究发现,经过水力压裂处理后,随着工作面的推进,顶板逐渐分层垮落,初次来压减弱[10];任俊利用二氧化碳致裂技术,对顶板进行弱化处理后,工作面周期来压步距减小,来压强度减弱[11]。从上述研究成果可以看出,国内专家学者对注水弱化处理坚硬顶板的研究较多,对爆破弱化的研究少。本文以山西胡底矿4304工作面为研究背景,在分析顶板状态的基础上,利用数值模拟分析了工作面矿压显现特征,利用超前深孔松动爆破技术对顶板进行处理,取得良好的治理效果。

1 工程概况

山西胡底矿4304工作面位于泮沟南向斜轴部,整体中部低东西高,走向长为1080.3m,倾斜长220.7m。工作面前250m为下山回采,此处至终采线为上山回采,回采过程中局部顶板节理比较发育。所采3#煤层结构简单,底板平均标高+505m,地表标高约+979m;煤层倾角1°~9°,平均4°,平均煤厚5.54m。工作面的直接顶为2.08m厚的砂质泥岩,强度较低,开采后易垮落,但垮落后的破碎岩石并不能充满采空区;向上为厚度8.04m的中细砂岩。顶底板岩石力学参数见表1。

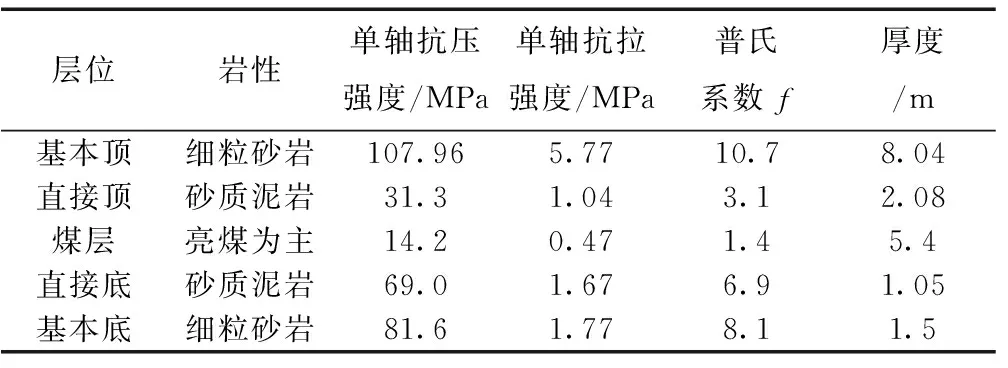

表1 岩层力学参数表

从表1看出,工作面基本顶为单轴抗压强度107.96MPa的坚硬顶板,不易垮落。在工作面初采期间,基本顶的不及时垮落易造成顶板事故,例如引发“飓风”和回风巷瓦斯超限等问题。因此需对顶板进行处理,减小基本顶的初次垮落步距,以保证矿井的生产安全。

2 矿压显现规律数值模拟研究

2.1 模型的建立

以胡底矿4304工作面为背景,利用FLAC3D数值模拟软件研究工作面矿压显现规律,数值模型中顶底板的厚度以工程实际岩层厚度确定,顶板厚度为60m,底板为16m。4304工作面所在煤层的实际埋深约450m,上覆岩层利用等效载荷来代替。等效载荷按式(1)进行计算,各岩层的物理力学参数以实验室测定的结果为准。

p=∑Hρg

(1)

式中,H为煤层上覆岩层的厚度,取450m;ρ为岩石密度,取2500kg/m3;g为重力加速度,取9.81m/s2。

由于工作面所属煤层倾角小,故数值计算中,以水平煤层代替;模型四周水平位移固定,底部固定垂直位移;主应力沿坐标轴方向,大小相等;计算遵循摩尔-库伦准则。依据上述内容建立模型,模拟随工作面推进顶煤顶板垮落状况和垂直应力分布状况,推进距离分别为:15m、22m、30m、37m、45m、100m、150m、200m。

2.2 数值计算结果与分析

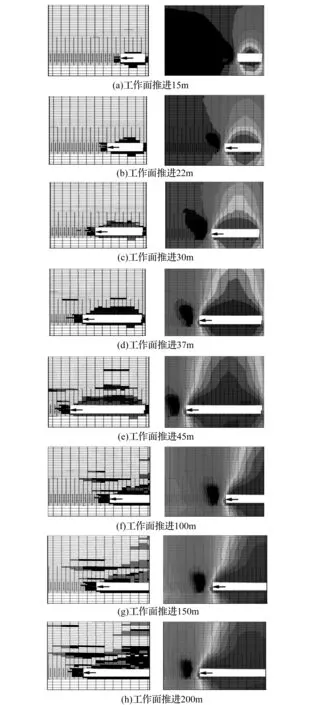

随工作面推进,顶板破坏状况和垂直应力分布状况如图1所示。图1中,左侧为顶煤顶板破坏状况,右侧为垂直应力分布状况。

图1 随工作面推进顶煤顶板垮落和垂直应力分布图

从图1可以看出:当工作面推进了15m时,采空区上方的1.5m伪顶部分顶板已开始破坏,直接顶尚未发生破坏;当工作面推进22m后,采空区1.5m伪顶发生冒落,约3m高的老顶发生破坏,跨落后,采空区不能完全充满;在工作面推进30m后,采空区1.5m伪顶发生破坏,约4m高的老顶发生破坏,仍不能完全充填采空区;推进37m后,采空区破坏范围扩大,延伸到细砂岩层,在砂岩和粉砂岩层产生离层,可以判断,此时老顶开始折断,发生大面积垮落,为初次来压;在推进45m、100m、150m和200m后,采空区上方顶板的垮落状态基本相同,老顶垮落完全,其上方岩层随之破坏。

从图1还可以看出:当工作面推进15m时,煤壁前方应力峰值的位置不明显,在煤壁前3m顶板位置出现较大的应力集中,最大数值约12.6MPa;工作面推进22m时,距煤壁约3m的位置出现明显应力峰值,数值约13.5MPa,煤壁上方顶板由于顶板内部弹性变形引起的应力集中产生约13.9MPa的应力峰值;工作面推进30m时,在煤壁前方4m的位置出现约16MPa的应力峰值,应力峰值的增大表明产生了更加明显的应力集中;当工作面推进了37m时,由于老顶断裂,压力减小,弹性能释放,应力峰值位置前移,应力集中范围减小;随着工作面的推进,在推进45m、100m、150m和200m时,应力峰值分布范围集中,数值变化小,每20m会有一定缓和,预测周期来压步距约20m。

综合上述分析,在推进37m时,老顶发生折断,可以认为,此时发生初次来压,由于此时顶板的大面积悬露,顶板垮落容易引发较为严重的顶板事故,因此,需要对顶板进行弱化处理,以较小顶板悬露。

3 爆破放顶技术

3.1 顶板处理高度的确定

顶板爆破处理,达到完全充填采空区的目的,需满足式(2):

Hx×ξ=Hc+Hx

(2)

式中,Hx为顶板崩落厚度,m;Hc为工作面采高,取5.54 m;ξ为岩石碎胀系数,取1.5。

将上述数据带入式(2)计算得:Hx=11.08m,即顶板上方需要处理的垂直高度范围为11.08m。工作面上方顶板由厚度分别为2.08m和8.04m的砂质泥岩和细粒砂岩组成,因此顶板处理高度约两者之和,取10m。

3.2 爆破方案

3.2.1 爆破方式

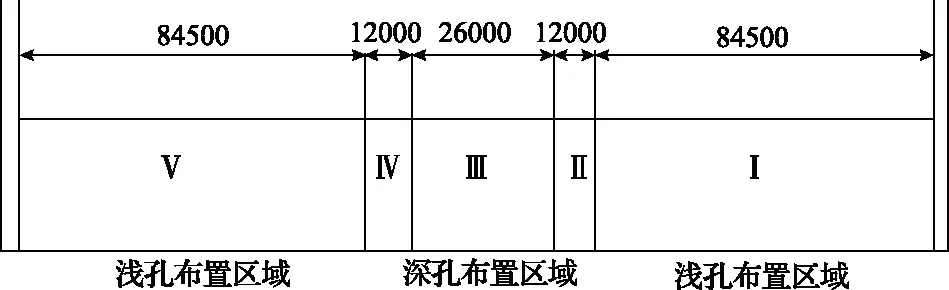

根据工作面顶板处理实践,结合其它类似顶板处理经验,4304工作面采用深孔、浅孔相结合的爆破方式进行处理,并提出两种爆破方案,首先将工作面分为5个区域,分别为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ,如图2所示。具体爆破方案如下:①方案一:浅孔布置区域(Ⅰ、Ⅱ、Ⅳ、Ⅴ)+深孔布置区域(Ⅲ);②方案二:浅孔布置区域(Ⅰ、Ⅴ)+深孔布置区域(Ⅱ、Ⅲ、Ⅳ)。

图2 4304切眼布孔区域示意图(mm)

与方案一相比,方案二增加了深孔布置孔数:在深孔布置区域(Ⅲ)的两侧Ⅱ、Ⅳ区域每排两侧各增加4个炮孔,共增加8个炮孔。增加的炮孔仰角设计为60°,炮孔深度12m,装药长度7m,封孔长度5m;浅孔爆破的方式与方案一相同。方案一为基本选择,由于方案二增加了深孔炮孔数量,对基本顶的破坏作用更好,在时间及现场施工允许的条件下,应尽量采用方案二。

3.2.2 浅深爆破孔布置

待综采工作面推出开切眼后,为保证4304工作面回采过程中采空区及两巷三角区不出现大面积悬顶,采取在工作面机头部、工作面架间、保护煤柱侧打眼进行补充爆破,对顶板进行弱化和松动处理,方案二浅深孔爆破炮孔布置如图3所示。

图3 方案二浅深孔爆破炮孔布置示意图

从图3可以看出,工作面中间部位为深孔爆破区,两侧为浅孔爆破区。工作面机头、工作面架间、保护煤柱侧具体爆破措施如下:

1)机头部爆破措施:提前在机头架至切眼后密闭段由外向里打设两排木垛,要求木垛应打在巷道中部,木垛之间留出打眼及爆破作业空间。炮眼倾斜指向工作面,施工8~10m深的炮眼,眼深较小时,应保证炮眼角度与竖直方向在55°以上(保证顶板处理垂度在6m以上),炮眼走向间距2m左右(即每两个木垛之间施工1个炮眼),进行爆破,以达到对工作面机头段顶板进行弱化的目的。

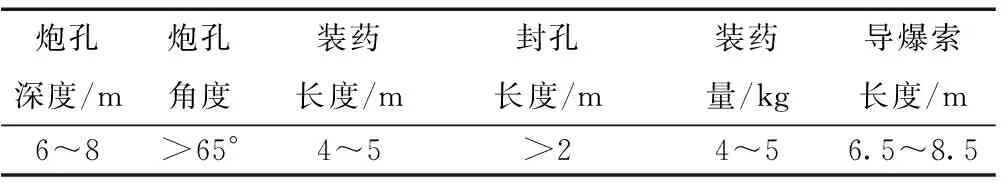

表2 机头部炮孔参数

2)工作面架间爆破措施:在工作面架间向后施工6~8m深的炮眼,炮眼位置应根据当班作业时采空区顶板垮落情况而定。考虑到工作面支架及其他设备安全,架间爆破时药卷应使用普通0.2kg药卷配合同厂同期的毫秒延迟电雷管,爆破时一次爆破相邻的3~5个眼。

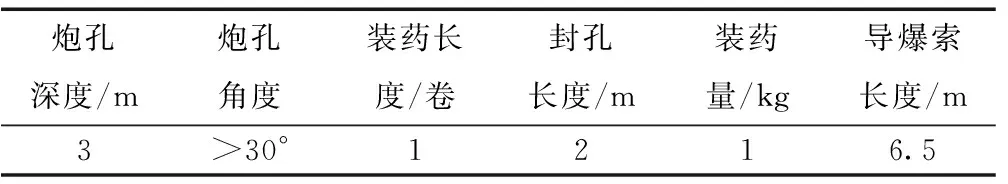

表3 工作面架间炮孔参数

3)运输巷与泄水巷保护煤柱侧爆破措施:工作面机头每推进2m,由综采一队使用普通药卷,在该段保护煤柱3~4m高度斜向后沿保护煤柱施工3m深的炮眼,进行爆破,减弱该段煤柱对工作面顶板的支撑强度。

表4 保护煤柱侧炮孔参数

4 爆破效果分析

4.1 切眼拉槽爆破直观效果

工作面顶板爆破弱化处理后,直接顶的垮落由机尾向机头方向发展。工作面初次来压顶板垮落后,工作面直接顶的垮落步距为13.8~16.9m,平均15.4m,小于模拟预测长度;工作面来压强度不大,但是其动载系数较大。整个工作面来压强度不大,初采期间未观测到煤壁大范围片帮、煤炮等明显来压现象,且未出现回风巷瓦斯超限问题。

4.2 工作面矿压显现规律分析

在工作面推进期间,利用尤洛卡公司的支架压力记录仪对工作面支架阻力进行监测,测站观测的支架为19#、20#、21#、49#、50#、66#、79#、80#、81#、96#、109#、110#、111#。工作面矿压监测数据可以得出:基本顶呈现分段来压的特点,机尾部初次来压步距为19~26.5m,工作面中部为31~47.5m,工作面上部为52.8~56m;工作面支架的初撑力较低,且在非来压期间的平均工作阻力低。

综上分析可知,整个工作面整体来压步距、来压强度不大,呈现分段来压的特点,本次爆破放顶取得了较为满意的效果。

5 结 论

1)针对胡底煤矿4304大采高工作面坚硬顶板的治理取得了较好的效果,工作面直接顶的垮落步距为13.8~16.9m,平均15.4m,比数值模拟预计的未经爆破处理的37m大大减小。

2)工作面基本顶来压呈现分段的特点。工作面机尾和中部位置受陷落柱的影响,初次来压步距较小,分别为19~26.5m和 31~47.5m,工作面上部机头段的步距为52.8~56m;整个工作面来压强度不大,并未出现大范围片帮和回风巷瓦斯超限等问题,本次爆破放顶取得了较为满意的效果。