松软破碎煤体瓦斯抽采钻场预加固技术研究与应用

2019-09-04孙永新付玉凯

张 镇,孙永新,付玉凯,王 涛

(1.中国煤炭科工集团有限公司,北京 100013; 2.天地科技股份有限公司 开采设计事业部,北京 100013; 3.山西天地王坡煤业有限公司,山西 晋城 048000)

我国是世界上最大的煤炭生产国和消费国,煤炭消费接近全国能源消费总量的70%,而我国90%的煤炭为井工开采,平均开采深度已达到500m。井工开采煤层赋存条件复杂,一个显著的影响因素是煤层瓦斯含量高,50%以上的开采煤层为高瓦斯或突出煤层[1]。瓦斯灾害是我国煤矿伤亡和损失最大、重特大恶性事故发生最频繁的矿井灾害。降低和消除瓦斯灾害是高瓦斯煤矿安全生产的必经之路,而井下瓦斯抽采是瓦斯治理的有效手段[2,3]。

随着新版《煤矿安全规程》的实施,原有以尾巷排放瓦斯为主的治理瓦斯超限的方法需要进行改变,回采工作面需要采用“抽排为主,风排为辅”的瓦斯治理办法。目前,作为成熟经验许多矿区把高抽巷作为治理采空区瓦斯的手段,但对于王坡矿而言,由于其存在施工工期长、无专用排矸系统和投入增加等实际困难,严重制约了矿井高产高效生产,本着“治得住、治得快、治得省”瓦斯治理的原则,积极开展大直径、高位定向长钻孔替代高抽巷技术攻关试验[4-11]。为尽可能更好的抽采工作面瓦斯,抽采钻孔应覆盖整个工作面,因此钻孔长度较长。当煤体较为松散破碎时,在瓦斯抽采孔施工过程中经常发生塌孔而导致无法钻进或钻孔失效的问题,进而导致瓦斯抽采困难。一般情况下,巷道周边浅部煤体处于破碎带内,较深部煤体相对较为完整,因此如何将巷道周边浅部松软破碎煤体进行预加固[12,13],以便于瓦斯抽采钻孔的顺利施工,是解决这一问题的有效方法之一。

1 试验点基本地质概况

高位瓦斯抽采钻场开口位置选择在王坡煤矿3309工作面回风巷绕道内,通过在3309回风巷绕道施工高位瓦斯抽采钻孔替代传统的高抽巷解决工作面回采期间的瓦斯超限问题,如图1所示。依据施工设计,高位瓦斯抽采钻孔施工穿越煤层逐步过渡到顶板岩层20~60m处,穿越煤层长度约为25m。王坡煤矿处于沁水煤田,主采3号煤层,煤厚5.5m,埋藏深度500~600m,倾角6°,为近水平煤层,拟施工的高位瓦斯抽采钻场所在的3309回风巷绕道为巷道密集布置区,处于应力集中地带。

图1 高位瓦斯抽采钻场位置图(m)

由于高位瓦斯抽采钻孔施工直径大、密度高,加之王坡煤矿煤体普遍偏软,施工过程中容易出现塌孔、卡钻和压钻的问题,导致施工难度大,难以实现最终成孔的需要。为此,有必要在调查清楚待加固煤体特性的基础上,有针对性的对此类煤体进行预加固,以便于瓦斯抽采钻孔的顺利通过。

2 煤体结构窥视和强度测试

2.1 煤体结构窥视

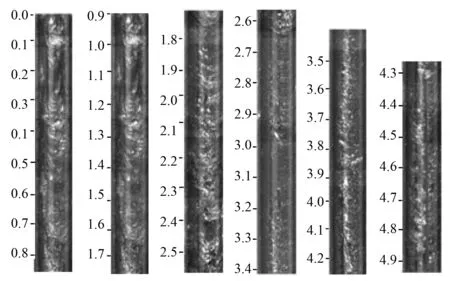

为研究煤体内的结构发育情况,对两帮进行了结构窥视,设计窥视孔深10m,垂直煤帮水平钻进,钻进过程发现塌孔严重,钻进成孔困难,最终窥视深度为4.9m,如图2所示。从图2也可以看出,煤帮内部呈松散破碎状,近乎堆积体存在,无明显贯通性裂隙。

图2 煤帮窥视图像(m)

2.2 煤体强度测试

原位强度测试是考察待注煤体强度分布的重要手段,采用小孔径原位煤岩体强度测试仪进行测试,测试结果如图3所示。由图3可以看出,煤体强度平均值为7.17MPa,标准偏差2.55MPa,煤体强度偏低,且离散性较大,说明煤体内部结构不均,完整性差,容易发生变形破坏。

图3 煤体原位强度测试曲线

3 注浆加固机理及参数设计

3.1 注浆加固机理

由前文地质力学调查分析可知,待加固区域煤体强度普遍偏低且完整性差,钻孔施工过程中也出现因为钻进扰动而导致的塌孔,具体表现为卡钻、吸钻、钻进煤粉量增大但不进尺等现象,导致钻孔无法进行,究其原因即为煤体太松软破碎,抗钻进扰动能力弱。故本次加固机理以粘结松软煤体、增加松软煤体整体性为主,适当增加煤体强度,恢复一定的煤体承载力,避免瓦斯抽采钻孔塌孔,提高瓦斯抽采钻孔成孔质量。

3.2 注浆加固参数设计

1)加固材料选择。根据前述待注区域煤体特性调研,传统的颗粒型浆材(如普通水泥浆)难以透过细小孔隙加固煤体,并且从加固机理来看,本次加固预将煤体粘结为一个整体,避免塌孔,普通水泥浆的粘结力较差,对于粘结力的提升非常有限,综合考虑,本次加固选择粘结力强的低发泡中高强度聚氨酯双组份有机注浆加固材料。

2)注浆孔参数设计。注浆孔沿钻场断面成上、下两排垂直布置,排距900mm,间距2000mm。钻孔直径为50mm,上排孔深18m,倾角10°,与水平方向夹角分别为83°、85°、88°和90°,距顶500mm;下排孔深26m,倾角9°,与水平方向夹角分别为85°、87°、89°和90°,距底1600mm;注浆孔布置如图4所示。

图4 瓦斯高位定向钻场注浆孔布置图(mm)

3)注浆施工工艺设计。注浆方式为单孔全长分段注浆,采用专用封孔器封孔;从内向外采用3段封孔注浆,每段采用2支封孔器封孔,封孔器向孔内安设塑料射浆管,向外连接注浆钢管。上排孔第一段封孔深度为12m,第二段封孔深度为7m,第三段封孔深度为1m。下排孔第一段封孔深度为18m,第二段封孔深度为10m,第三段封孔深度为1m。注浆顺序:先注下排孔,后注上排孔。注浆量:预计单段注浆量250~300kg/孔,最大注浆量500kg/孔。注浆压力:孔口注浆压力4~8MPa,根据现场情况调整。

4 井下应用与效果分析

本次施工工期为4d,设计钻孔8个,实际施工钻孔10个,消耗浆液6t。为检验注浆后煤体加固效果,对加固区域进行煤体强度测试及围岩窥视。

4.1 煤体强度测试

注浆结束后采用小孔径原位围岩强度测试仪对煤岩体进行了强度测试,本次测试孔设计10m,正常施工钻孔10m,全钻孔可测试,测试曲线如图5所示。从图中可以看出煤体强度平均为11.25MPa,标准偏差为1.05MPa,强度较注浆前增加57%,完整性提高58.8%,注浆加固起到了应有的效果。

图5 注浆后煤体强度测试曲线

4.2 围岩结构窥视

为检验煤体加固后的整体完整性和深钻孔钻进稳定性,在煤帮施工20m深钻孔进行围岩结构窥视。本次窥视共布置3组窥视孔,分别位于钻场的左中右三个部位,各钻孔均能顺利施工20m深,且后期无塌孔现象。从测试结果来看,整个钻孔孔壁光滑,无塌孔、破碎部位。原有裂隙内均充满浆液,煤岩体完整性恢复良好。

5 结 论

1)在松软破碎煤体中施工大直径长钻孔容易发生塌孔、卡钻和压钻等现象,导致长钻孔施工困难,而采用注浆加固的方式对松软破碎煤体进行预加固,是保证长钻孔有效钻进的良好方法。

2)针对松软破碎煤体加固的特点,采用有机浆液配合单孔全长分段多次注浆的工艺,可以达到粘结煤体,增强煤岩体完整性和提高煤体强度的效果,同时施工工程量小,工艺简单,加固速度快。

3)煤岩体注浆加固后围岩强度增加57%,完整性提高58.8%,钻孔无塌孔出现,有效保证了长钻孔的顺利实施。