露天开采工艺选择的量化分析计算法研究

2019-09-04范正祥

范正祥

(中煤科工集团北京华宇工程有限公司,北京 100120)

在露天开采设计中,比选开采工艺一般步骤是先计算系统总投资,再计算相应工艺的生产成本,然后按投资回收期来分析工艺系统的合理性和优越性。本文提出的量化分析计算法是基于传统经验计算法的基础上,将生产成本的计算进一步数字化并按不同的环节进行详细划分和计算,以便缩小理论计算与实际生产中的误差,达到给业主推荐真正合理和最优方案的目的(由于爆破环节中针对不同工艺的爆破方案基本一样,所以在工艺方案比较内容中省去了爆破环节内容)[1-9]。

1 计算方法

1.1 投资计算

1.1.1 传统经验投资计算法

传统经验投资计算法是计算采掘、破碎、运输、排土和辅助这五个环节设备的单项投资后累加求和,得到工艺系统的总投资。

式中,Tt为系统总投资,万元;ti为第i种设备的单价,万元;mi为第i种设备的数量,台。

1.1.2 量化分析投资计算法

采用量化分析计算法计算投资时,先用传统经验投资计算法求出总投资,再根据系统生产能力折算到单位投资(即每立方米投资),以便更准确进行数据分析。采用公式如下:

式中,Tu为折算到系统能力单位投资,元/m3;Tt为系统总投资,万元;Q为系统生产能力,万m3/a。

1.2 成本计算

1.2.1 传统经验成本计算法

按经验取采掘、破碎、运输和排土的单位生产费用(辅助设备发生的费用估算到这四个环节中去),累加后乘以系统生产能力得到生产成本。

C=(Cm+Cc+Cv+Cd)·Q

式中,C为系统年生产成本,万元/a;Cm为采掘单价,元/m3;Cc为破碎单价,元/m3;Cv为运输单价,元/m3;Cd为排土单价,元/m3;Q为系统生产能力,万m3/a。

1.2.2 量化分析成本计算法

各工艺环节按设备样本的具体参数查得其具体功率,根据不同设备的单位功率小时油耗或小时电耗量、结合油价和电价可计算每台设备的动力费,再根据设备配置的人员可计算人工工资,最后依据《煤炭建设项目经济评价方法与参数》相关内容计算出材料费、修理费和设备折旧费等各项费用,对每台设备的生产费用进行累加得到单台设备生产成本,所有设备成本累加即得总生产成本。

式中,Cu为系统单位生产成本,元/m3;fi为第i种设备的小时生产费用,元/h。

fi计算公式为:

fi=(Pi·ki·ξi)·j+(χix+χiz+χic)·ti+fir

式中,pi为第i种设备的功率,kW;ki为第i种设备运行时的负荷率,主要采运排设备取75%,辅助设备取60%;ξi为第i种设备的单位功率能耗指标,油驱动设备单位为L/kW,电驱动设备该值取1;j为项目所在地的油价或电价,元/L(或元/度);χix为小时维修费率,%(运输设备取χix=4%/h,其他设备取χix=2.5%/h,h为系统年作业小时数);χiz为小时折旧费率,%(χiz=85%/H,H为设备寿命小时数);χic为小时材料费率,%(运输设备取χic=4%/h,其他设备取χic=2.5%/h);ti为第i种设备的单价,元;fir为小时人工费,元(对应司机薪酬与系统作业小时数的比值);mi为第i种设备的数量,台;qi为系统小时生产能力,m3/h。

2 计算实例

广汇淖毛湖露天矿煤层缓倾斜赋存,无复杂地质构造,达产时生产规模为500万t/a,剥采比3.5m3/t,年度剥离量1750万m3,靠近地表部分的剥离物为第四系,适宜于生产中复垦利用;下部剥离物可就近内排;对于中部剥离物每年约520万m3工程量,从技术角度上分析,既可采用单斗—卡车工艺开采(卡车运距约2.3km),又可采用单斗—自移式破碎机半连续工艺开采。由于采用工艺的不同,其生产能力略有差异。本文针对中部剥离物,采用传统经验计算法和量化分析计算法两种,分别进行投资和成本计算如下。

2.1 各工艺系统的投资计算

2.1.1 传统经验投资算例

传统经验计算法和量化分析计算法的总投资计算方法相同,两种方法都是与设备厂商询价或是收集多个招投标项目的设备采购价格信息为基础,以单价乘以设备数量后再累加计算总投资。

单斗—卡车工艺系统投资组成很简单,分为单斗挖掘机(电铲或液压挖掘机等)、自卸卡车和推土机,经优化设备规格并计算各环节设备数量后,算得投资总额为14394.81万元,具体投资见表1;单斗—自移式破碎机半连续工艺系统投资为电铲、自移式破碎机、转载机、带式输送机、输送带桥、排土机、履带车和推土机等,经优化设备规格并计算各环节设备数量后,算得投资总额为25028.25万元,具体投资见表2。

表1 单斗—卡车工艺投资构成

表2 单斗—自移破碎机工艺系统投资构成

2.1.2 量化分析投资算例

该方法计算投资时,由于工艺方案的差异会引起各系统生产能力变化,因此,该方法需折算到生产能力的单位投资。经计算,单斗—卡车工艺总投资为14394.81万元,系统生产能力为525万m3/a,单位投资为27.42元/m3;单斗—自移式破碎机半连续工艺投资为25028.25万元,系统能力为520万m3/a,单位投资为48.13元/m3。

2.2 各工艺系统成本计算

2.2.1 传统经验法成本算例

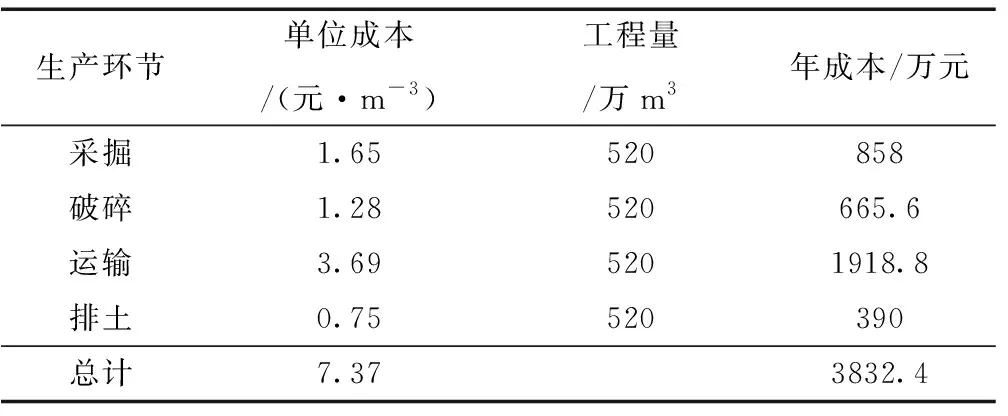

设计中传统经验法计算成本,一般是借鉴现实生产中不同矿的不同环节综合费用,按经验取单位立方米采掘费用、破碎费用、运输费用、排土费用等,再乘以工程总量后进行累加。采用单斗—卡车工艺时,物料无需破碎,直接由卡车运往外排土场排弃,成本计算见表3;采用单斗—自移式破碎机半连续工艺时,则物料需破碎至满足带式输送机运输粒度要求,再由带式输送机运往排土场后由排土机排弃,其成本计算见表4。

表3 单斗—卡车工艺成本计算

表4 单斗—自移破碎机工艺成本计算

2.2.2 量化分析法成本算例

根据实例的生产条件,上部靠近地表部分的剥离物因复垦等需要直接由自卸卡车运输和利用;深部剥离物大部分实现内排;对于中部剥离物(约520万m3)可以采用不同方案开采。由于开采工艺不同,设备的作业效率也存在差异,为达到不同方案比选数据的准确性,量化分析计算法按各工艺中设备能力充分发挥为前提,计算配套设备不为整台时保留一位小数,最终成本全部折算成每立方米的对应值,以利于方案对比。

该方法成本计算原则:设备成本计算中选取的材料费、折旧费、修理费等费率及相关参数取自《煤炭建设项目经济评价方法与参数》;卡车及推土机耗油的油价取当地柴油价格8.37元/kg;电价按当地价格0.509元/(kW·h);油脂、润滑油等消耗计入材料消耗成本中;考虑当前社会发展水平,操作司机平均工资取10万元/a。

小时电费按设备功率乘以负荷率再乘以电价得到;小时油费按设备马力数乘以不同设备的单位马力小时耗油指标再乘以负荷率再乘以油价得到;相同工种的设备负荷率取相同值;本方法比选中采掘及运输设备的负荷率均取75%;辅助设备取60%;各设备年作业时间参照实际情况计算并取值。

1)单斗—卡车开采工艺成本分析和计算。采场中部剥离物采用单斗—卡车工艺开采时,剥离物主要通过出入沟运往外排土场排弃,经分析,本矿采用单斗—卡车工艺的最优设备配置方案为斗容11m3挖掘机配载重91t自卸卡车。在挖掘机能力充分发挥的前提下,采用两台套系统可完成525万m3开采任务,对应的运距为2.3km。经计算,需配备斗容11m3挖掘机2台,91t自卸卡车10.1台,380HP推土机3台,其开采成本为7.65元/m3。详细计算见表5。

表5 单斗—卡车工艺成本计算表

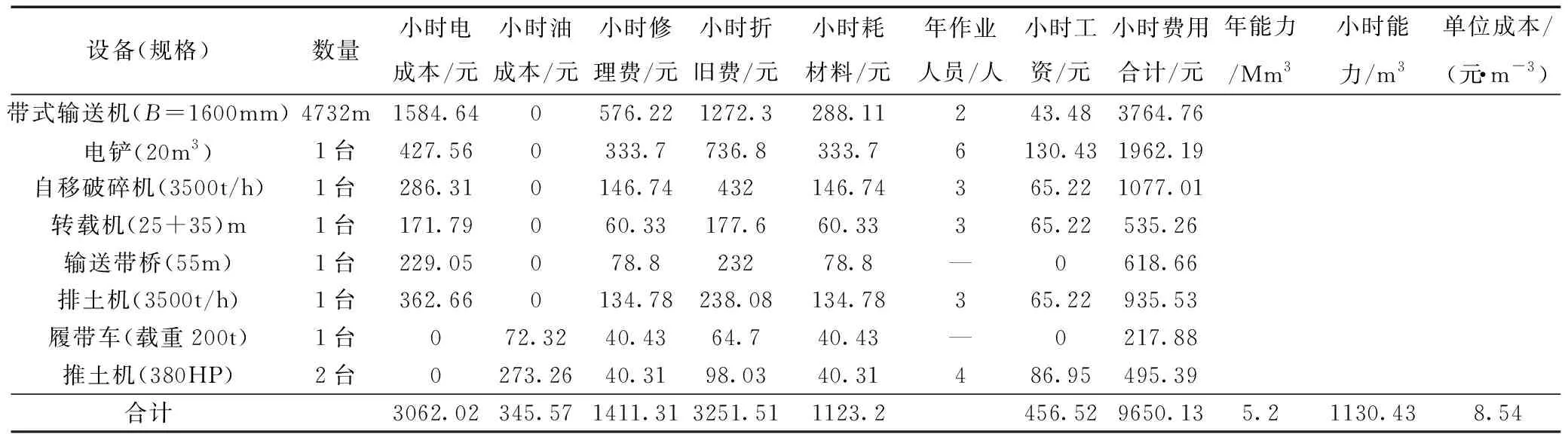

2)单斗—自移式破碎机半连续工艺成本分析和计算。剥离物用单斗—自移式破碎机半连续工艺开采时,最优设备配置为斗容20m3电铲配能力3500t/h的自移式破碎机。经优化及计算,该系统能力为520万m3/a,需配置斗容20m3电铲1台,能力3500t/h的自移式破碎机1台,带宽1600mm的带式输送机总长度4732m,臂长55m(25+35)的工作面转载机1台,端帮处55m长的输送带桥1台,能力3500t/h的ARs-1600(35+40) 排土机1台,履带车1台,380HP推土机2台(带移设头)。由于履带车、输送带移设机等辅助设备仅在带式输送机移设时才作业,作业时间较少,本次计算时按其实际时间进行全年摊薄计算,具体结果见表6。

表6 单斗—自移式破碎机工艺成本计算表

2.3 方案比选

2.3.1 传统经验计算法比选

由表1和表2结果可知,单斗—自移式破碎机半连续方案多投资10633.44万元,再由表3和表4可计算出后者每年能节省成本693.1万元,静态投资回收期为15.3a,按经济角度分析其投资回收期过长,单斗—自移式破碎机半连续工艺不占优势。

2.3.2 量化分析计算法比选

在本矿达产时的开采条件下,采用单斗—卡车工艺的单位(生产能力)投资为27.42元/m3,单位剥离物生产成本为7.65元/m3;而采用单斗—自移式破碎机半连续系统的单位(生产能力)投资为48.13元/m3,单位剥离物生产成本为8.54元/m3。可见,在本矿达产年运距2.3km的条件下,单斗—自移式破碎机半连续系统在投资和成本方面均不占优势。分析原因,是在本矿运距较近的条件下,无形中增加了破碎、转载等多个生产环节,至使后者生产成本也不占优势。因此,本矿条件推荐采用单斗—卡车工艺的经济优势更明显。

3 结 论

通过上述分析,虽然传统经验计算法也否定了自移式破碎机半连续系统方案,但其计算数据相对比较粗略,其计算结果中成本仍占优势,而事实上,庞大而复杂的半连续系统投运以后,经过分环节详细计算,其成本也高于前者。因此,传统经验计算法计算结果误差较大,结果也因人而异,而量化分析计算法考虑了所有细节影响因素,计算结果较为准确。希望设计文件中广泛借鉴或采纳量化分析计算法比选不同开采工艺,以便给业主提供真实可靠的技术数据,为企业最终决策工艺方案提供可靠依据。