基于磁流变和电涡流效应的汽车新型缓速器的设计与试验*

2019-09-04郑祥盘

郑祥盘,王 程

(1.闽江学院,福州 350108; 2.福州大学,福州 350108)

前言

现代工程车辆在满足不同层次需求的同时,逐步向大型化、高速化和智能化的方向发展,制动安全问题日益突出,对行车制动器提出了巨大的挑战[1]。同时,复杂的道路状况如长坡、多弯等导致制动器频繁工作,车辆制动过程产生的热量难以在短时间内散发,导致制动器的温度迅速上升,磨损严重,使制动性能大幅下降甚至完全消失,从而造成安全事故,严重威胁到人们的生命财产安全[2]。

汽车缓速器是一种为车辆提供额外制动力矩的安全辅助制动装置,它通过非摩擦方式对行驶的汽车产生阻力,分担常规制动器的部分任务,从而保证行车制动器在长时间内保持良好的运行状态[1-3]。缓速器的使用不仅能减少车辆在下长坡的路况下行车制动器的使用次数,降低其发热和磨损程度,提高其使用寿命;同时,使车辆在紧急制动状况下的制动时间更少,制动距离更短,大幅提高了车辆的安全性能[2-3]。当前,传统的汽车缓速器主要有排气辅助制动器、电涡流缓速器和液力缓速器。它们都存在制动力矩小、噪声大、响应时间长和结构复杂等诸多不足[1-4]。因此,新型汽车缓速器的设计与研发十分必要。

磁流变液是一种由磁性固体颗粒、绝缘基础液和添加剂组成的智能可控材料[5]。磁流变制动器是基于磁流变效应的可控黏性产生制动力矩的新型制动装置[5-6],国内外大量学者对磁流变制动器展开研究,如Patil等用数值方法开展汽车磁流变制动装置温度特性研究[7],郭源帆进行了曳引电梯磁流变制动器多物理场仿真与试验研究[8]。与传统制动器相比,磁流变制动器具有制动力矩稳定且连续可调、易于控制和工作噪声小等特点[7-8]。这些独特的优点与汽车缓速器的工作要求和发展趋势非常契合。因此,磁流变制动器已成为未来汽车缓速器发展的潜在技术。

为进一步提高重大型汽车大功率磁流变制动器的制动性能,本文中以汽车辅助制动装置为应用背景,探索研制基于磁流变效应与电涡流效应联合制动的新型磁流变缓速器,并进行性能理论分析与试验,以期验证磁流变缓速器制动性能的优越性和可靠性。

1 新型磁流变缓速器的工作原理

电涡流缓速器基于电磁感应原理,在制动过程中通过励磁线圈通电产生磁场,转子旋转切割磁场产生电涡流效应,从而产生与转速方向相反的制动力矩[9]。磁流变制动器是通过控制磁流变液的表观黏度产生可调力矩的制动装置[5-6]。

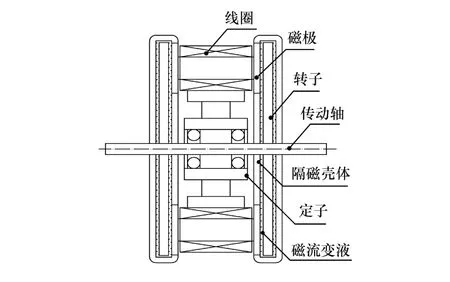

本文中设计的用于重大型汽车的新型磁流变缓速器是基于上述电涡流效应与磁流变效应联合制动原理的一种新型制动装置,其工作原理如图1所示。将磁流变液填充在定子与转子盘的间隙中,并通过相应的设计使磁场既作用于磁流变液又具有激发电涡流效应的特征,从而达到磁流变效应与电涡流效应联合制动的效果,图1(a)为其结构示意图。

图1 新型磁流变缓速器的工作原理图

在非制动状态下,磁流变液处于低黏度的流体状态,因此转子盘旋转阻力极小。汽车制动时,装置励磁线圈通电产生特定的磁场闭合回路,如图1(b)所示。转子盘在转动过程中不断切割磁场产生电涡流,并产生与旋转方向相反的力矩。同时,磁流变液在磁场作用下转变为具有较高剪切屈服应力的流体,对转子盘产生附加的制动力矩。因此,在制动过程中,电涡流效应产生的制动力矩与磁流变效应产生的制动力矩同时作用,从而实现更好的缓速制动效果。与单独的磁流变制动器和电涡流缓速器相比,结合磁流变效应与电涡流效应的新型磁流变缓速器具有以下优点:

(1)由于制动力矩由电涡流效应与磁流变效应产生的制动力矩共同组成,因此新型磁流变缓速器能提供更大的制动力矩;

(2)在静止或低转速工况下,虽然电涡流效应无法产生足够的制动力矩,但由于磁流变效应产生的制动力矩不受转速影响,因此依然可保持稳定且高效的制动性能。

2 结构方案的设计

2.1 结构型式的确定

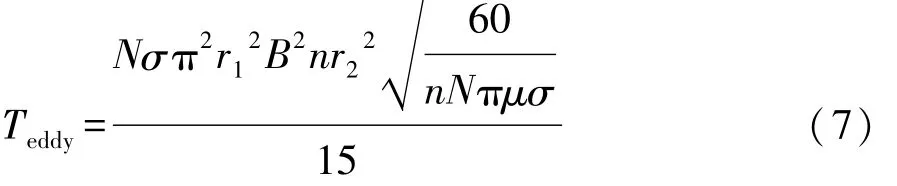

根据大型汽车大功率制动工况的需求,结合磁流变缓速器与电涡流缓速器的结构特点提出新型磁流变缓速器双盘式对称结构,如图2所示。

图2 双盘式新型磁流变缓速器的结构示意图

励磁线圈安装在定子组件上,均匀分布在两个转子盘之间,磁流变液填充在磁极与转子盘端面的间隙内,密封在由磁极、隔磁壳体和转子盘形成的空腔里。隔磁壳体不仅起到密封磁流变液的作用,同时保证激发电涡流效应的磁路不发生改变。该结构型式具有以下优点:

(1)励磁线圈位于隔磁壳体的外部,安装空间大,散热条件好,有利于励磁线圈的设计与安装;

(2)密封磁流变液的隔磁壳体尺寸小,结构简单紧凑,易于加工、密封和安装。

2.2 散热方案的选择

新型磁流变缓速器制动的本质是通过磁流变效应和电涡流效应的作用将机械能转换成热能。因此,重大型汽车制动过程伴随着大量的热量产生和散发。然而,新型磁流变缓速器的制动热量主要集中在工作间隙与转子盘。由于结构的密封,热量散发慢,容易造成工作间隙的温度快速升高,导致磁流变液失效。因此,迫切需要高效的散热方案解决新型磁流变缓速器的散热问题。

水冷散热常用于发热功率高的设备,它通过外力做功迫使冷却液流动,与壁面发生强烈的热交换,并带走热量[10]。因此,针对制动功率大、温度上升快的大型车辆制动工况,选择水冷散热方式应用于新型磁流变缓速器。

2.3 样机设计与制造

以双盘式结构为基础型式展开新型磁流变缓速器的具体设计,其具体的结构如图3所示。

图3 新型磁流变缓速器结构图

该结构为线圈中置、双转子旁置的对称式结构。两侧的转子盘通过平键与传动轴连接,其安装位置由轴肩和弹簧卡圈固定。磁流变液通过外侧壳体的注液孔灌注入隔磁壳体与转子盘形成的间隙空腔中。隔磁壳体由内侧壳体、外侧壳体和磁极装配而成。内侧壳体上有与磁极相配合的圆形通槽。磁极的形状为两个大小不同的圆形凸台,磁极安插入内侧壳体的圆形通槽中,与内侧壳体形成完整的盘体。励磁装置由磁极、铁芯和励磁线圈组成。隔热套安装在铁芯与励磁线圈之间,以防止制动热量由铁芯传入励磁线圈。励磁装置通过磁极与内侧壳体相连接,分别固定在两侧的隔磁壳体之间,均匀分布在内侧壳体的圆周方向上。外侧壳体上加工有数个同心圆环槽,且相邻的槽道相互连通。挡板通过螺钉固定在外侧壳体上与同心圆环槽形成散热水道。冷却水由挡板上的水孔流入环形流道,形成水冷散热系统。隔磁壳体由内侧壳体、外侧壳体和磁极装配组成。内侧壳体与外壳壳体和内侧壳体通槽与磁极之间的连接均为固定连接,属于静密封。同时,这两处密封距离工作区域较近,对密封圈的耐热要求高,因此均使用O型氟胶密封圈进行密封。氟胶密封圈的工作温度范围为-40~250℃,能充分满足高温度的工作要求。

传动轴与内侧壳体和外侧壳体之间存在相对旋转运动,属于动密封。这两处密封的位置距离工作区域较远,工作温度相对较低。因此,使用唇形密封圈进行密封。

水套与外侧壳体之间连接为静密封。冷却水的压力小,通常只有0.3~0.5 MPa。因此,挡板与外侧壳体之间的密封使用密封凝胶进行密封。

3 制动性能的理论分析

3.1 制动力矩模型的建立

上述分析可知,磁流变缓速器制动力矩由电涡流效应和磁流变效应所产生的制动力矩共同组成。

(1)磁流变效应产生的制动力矩

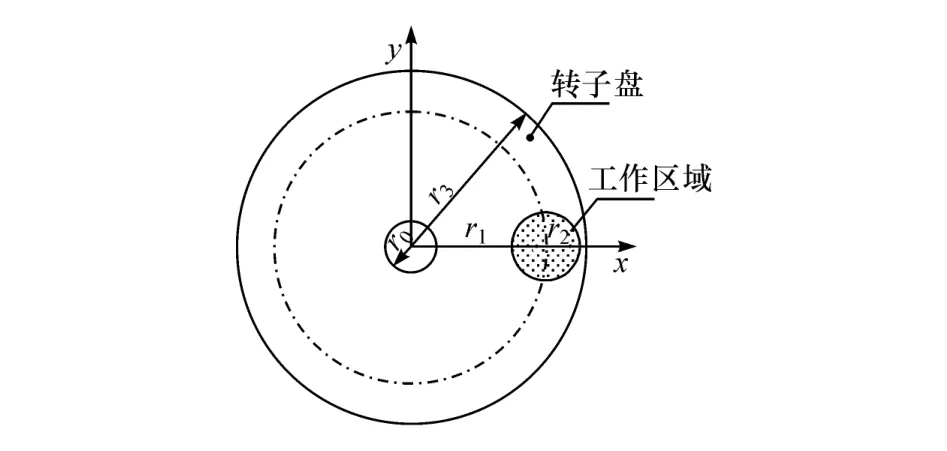

磁流变缓速器的工作区域示意图如图4所示。其中,阴影部分为单个磁极作用下磁流变效应和电涡流效应的公共工作区域。

图4 工作区域示意图

其中,磁流变效应产生的制动力矩分为两部分,一部分为工作区域内磁流变液的磁致剪切应力τB产生,另一部分则为非工作区域磁流变液的零磁场黏度η产生。

在直角坐标系下,工作区域内磁致剪切应力τB产生的力矩为

式中积分域 D为(x-r1)2+y2=r22。

因在工作区域内 x2>>y2,式(1)可简化为

为了便于计算,将积分域D变换为D1:x2+y2=则式(2)为

则积分后可得制动力矩为

对于整个工作间隙,零磁场黏度η引起的空载力矩为

假设磁流变缓速器有N对磁极,将式(4)与式(5)合并得到

式中:r0为传动轴半径;r1为工作区域分布内半径;r2为工作区域半径;r3为转子盘半径;h为工作间隙的厚度;γ·为剪切应变率;ω为转子盘角速度;η为零磁场黏度;N为磁极对数。

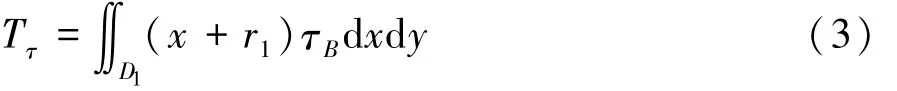

(2)电涡流效应产生的制动力矩

在磁流变缓速器中,磁流变液作为工作间隙的介质,仅起到增强磁场的作用,对激发电涡流效应的磁路方向并无影响,电涡流效应产生的力矩Teddy为

式中:r1为工作区域的分布半径;r2为工作区域的半径;B为工作区域的磁感应强度;σ为转子盘电导率;N为磁极对数。

(3)总制动力矩

因此,磁流变缓速器的制动力矩Ttotal为

由于磁流变缓速器具有2个转子盘,则总制动力矩为

由式(9)可见,磁流变缓速器的制动力矩Ttotal与工作区域的半径r2、工作区域的分布半径r1和工作区域的磁感应强度B有关。此外,磁流变效应产生的制动力矩TMRF还取决于磁流变液的磁致剪切屈服应力τB,而电涡流效应产生的制动力矩Teddy还取决于转子材料的电导率σ。

当转速为零时,制动力矩为

由式(10)可见,在停止状态下,制动力矩由磁流变液的磁致剪切屈服应力τB提供,因此,增大磁流变液的磁致剪切屈服应力将有利于提高磁流变缓速器在低速状态下的制动性能。

当工作区域的磁感应强度为零时,空载力矩为

由式(11)可见,在空转状态下,空载力矩Tη由磁流变液的零磁场黏度η产生。空载力矩过大将造成空载能量损耗过高。因此,降低磁流变液的零磁场黏度η将有利于减小新型磁流变缓速器的空载损耗。

3.2 制动力矩的影响因素分析

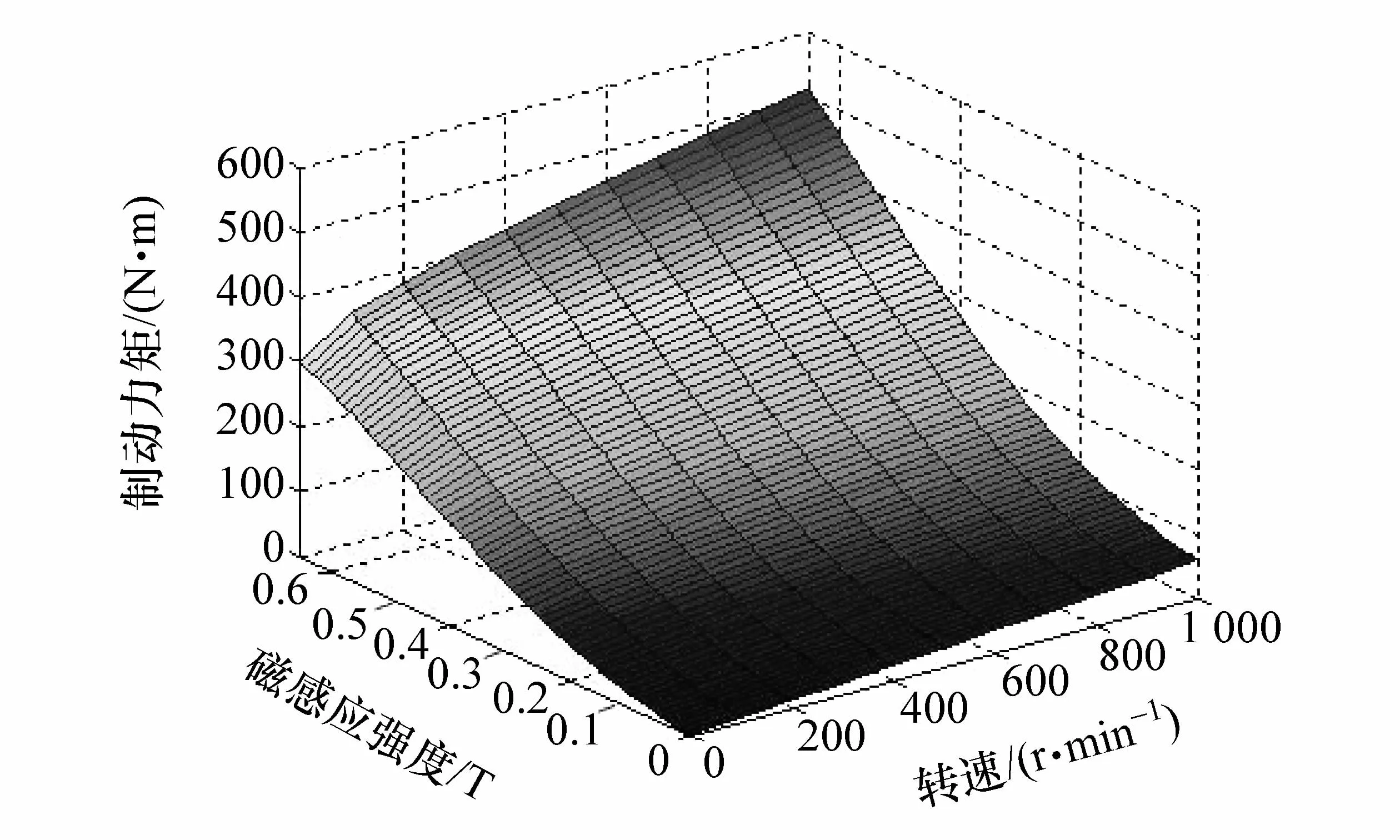

由式(9)可知,确定新型磁流变缓速器的结构尺寸参数和磁流变液的性能参数后,其制动力矩Ttotal取决于工作间隙磁感应强度B和转子转速n。现以本文中设计的新型磁流变缓速器为例,得到了制动力矩Ttotal与工作区域磁感应强度B和转子转速n的关系,如图5所示。

图5 新型磁流变缓速器的制动力矩特性

由图可见:当转速为零时,制动力矩随工作区域磁感应强度的增大而增大;当磁感应强度为0.65 T时,制动力矩可达到301 N·m;磁感应强度为零时,由磁流变液零磁场黏度引起的空载力矩随转速的增大呈线性增大;当转速增大至1 000 r/min时,空载力矩为60 N·m;工作区域磁感应强度为0.65 T,转速达到 1 000 r/min时,最大制动力矩可达到511 N·m,满足设计要求。

当工作区域磁感应强度B为0.65 T时,制动力矩Ttotal与磁流变效应产生的制动力矩TMRF和电涡流效应产生的制动力矩Teddy与转速之间的关系如图6所示。

由图可见:转速为零时,缓速器的制动力矩Ttotal为301 N·m,这部分制动力矩由磁流变效应所产生;当转速n增大时,磁流变效应产生的制动力矩TMRF几乎保持不变,其原因是磁流变液的磁致剪切屈服应力τB受剪切速率γ·的影响很小,因此制动力矩的稳定性好;当转速n为1 000 r/min时,新型磁流变缓速器的最大制动力矩为511 N·m,其中,磁流变效应产生的制动力矩TMRF为361 N·m,电涡流效应产生的制动力矩Teddy为149 N·m。

图6 新型磁流变缓速器制动力矩随转速的变化趋势

不同工作区域磁感应强度下,缓速器的制动力矩Ttotal与转速n的关系如图7所示。

图7 新型磁流变缓速器的转速-制动力矩特性

在不同的工作区域磁感应强度作用下,制动力矩Ttotal随着转子转速n增大而增大,且磁感应强度越高,制动力矩的增幅越大。当转速为零时,在不同工作区域磁感应强度的作用下,新型磁流变缓速器具有初始制动力矩。这部分制动力矩由磁流变液产生,并随着工作区域磁感应强度B的增强而增大。其中,当工作区域磁感应强度B为0.65 T且转速n为零时,缓速器的初始制动力矩为301 N·m;当转速n增大至1 000 r/min时,其缓速器的制动力矩Ttotal达到 511 N·m。

不同转速下,磁流变缓速器的制动力矩Ttotal随工作区域磁感应强度B的变化规律如图8所示。

在不同转速下,制动力矩Ttotal随着工作区域磁感应强度B的增大而呈指数关系增大,且转速越高,增大的趋势越大。当工作区域磁感应强度B为零时,不同转速下,新型磁流变缓速器均存在一定的空转力矩,且转子转速越快,空载力矩越大。当转速为1 000 r/min时,空转力矩为60 N·m。

图8 工作区域磁感应强度与制动力矩的关系

4 试验内容与性能测试

4.1 试验内容

根据上述理论分析结果和重大型汽车大功率制动的工况要求进行试验,以模拟大型汽车的制动场景,测试新型磁流变缓速器的制动性能,测试内容包括空载力矩、制动力矩-转速特性和零速度制动力矩。

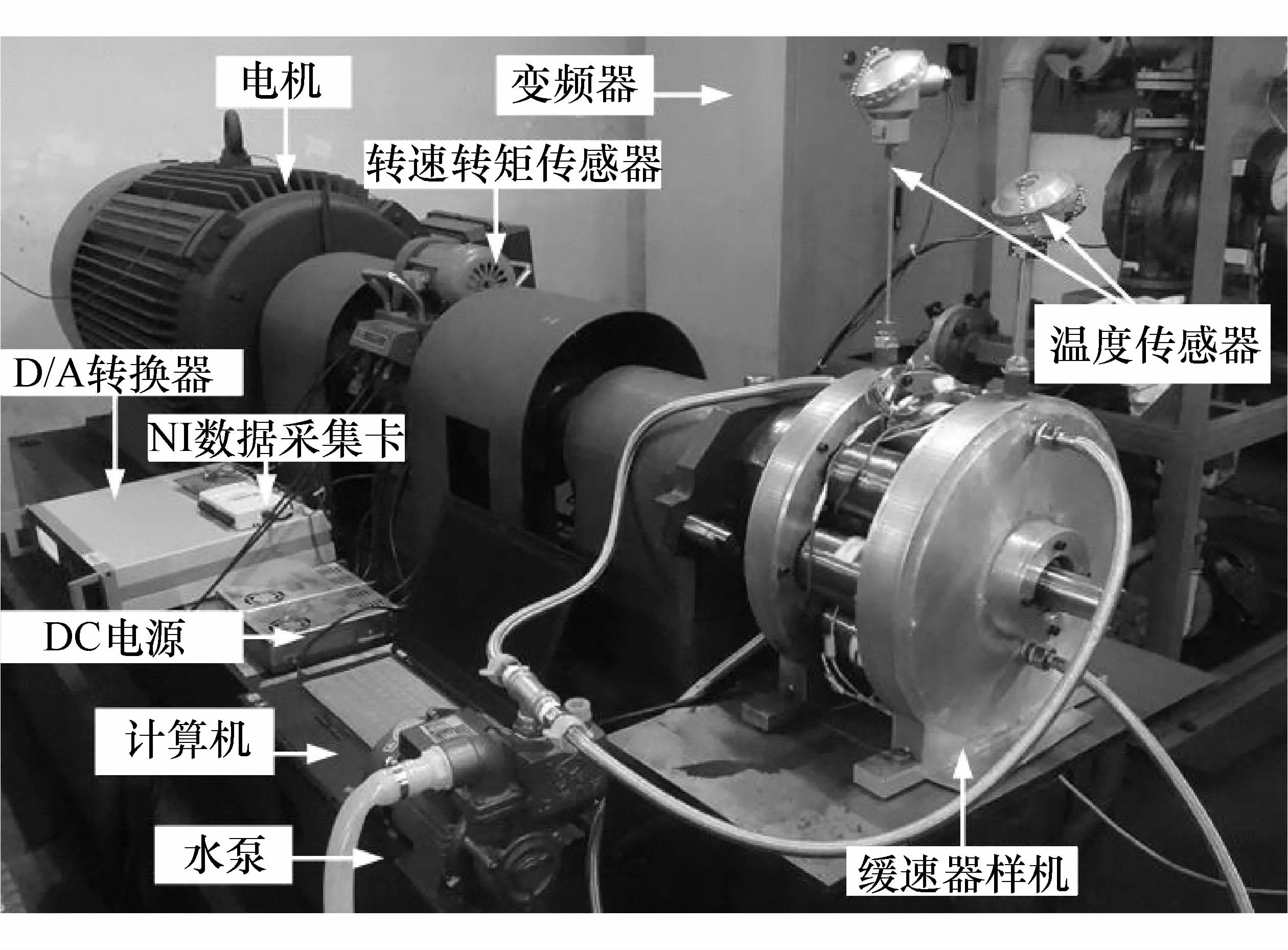

4.2 性能测试平台的搭建

根据试验内容构建磁流变缓速器制动性能测试试验台,其原理图如图9所示。

图9 新型磁流变缓速器性能测试试验台原理图

根据实验室的设备与仪器,完成试验台的搭建。新型磁流变缓速器的现场测试图如图10所示。

4.3 新型磁流变缓速器的制动性能测试

(1)空载力矩

空载力矩由轴承、密封圈的摩擦、转子的转动惯量和磁流变液的零场黏度所产生。其中,零场黏度所产生的空载力矩占主要部分。图11为空载力矩与转速的关系。

图10 新型磁流变缓速器性能的测试试验台

图11 空载力矩与转速的关系

由图11可知:当转速小于500 r/min时,空载力矩随着转速的增大而线性增大,与理论值相吻合;随着转速继续增大,磁流变液的剪切细化现象越来越明显,空载力矩的上升趋势减缓,并趋于饱和;当转速达到1 000 r/min时,空载力矩为44 N·m。

(2)零速制动力矩

零速制动力矩指转速为零时,磁流变缓速器所能提供的制动力矩。由于转速为零,无电涡流缓速作用,因此制动力矩由磁流变液产生。图12为转速为20 r/min时所测得的制动力矩与电流的关系。

图12 零速制动力矩与电流的关系

由图12可知:理论值与试验值非常接近;当电流为0~3 A时,制动力矩迅速增大并近似呈线性增长;电流大于3 A后,由于磁流变液的剪切屈服应力趋于饱和,因此制动力矩的增速减缓;当激励电流达到5 A时,制动力矩达到290 N·m。由此可见,在零转速或低转速下,新型磁流变缓速器依然能保持较高的制动力矩。

(3)制动力矩-转速特性

用于重大型汽车的新型磁流变缓速器的制动力矩由磁流变效应和电涡流效应分别产生的制动力矩合成。图13为不同电流下,磁流变缓速器制动力矩随转速的变化关系。

图13 制动力矩-转速调节特性

由图13可知:在不同电流下,制动力矩均随着转速的增大而增大,且电流越大,增幅越大;转速为0~500 r/min时,制动力矩的试验值与理论值相似性高;随着转速继续提高,制动力矩逐渐趋于饱和,与理论值存在较大偏差。其中,造成高速下制动力矩的试验值与理论值存在偏差的原因如下:

(1)随着转速的升高,剪切稀化现象越来越突出,导致了磁流变液的黏度降低;

(2)随着转速的升高,电涡流效应逐渐增强,电涡流效应自身产生的磁场对激励磁场存在一定的削弱作用,从而导致制动力矩的降低;

(3)转速的升高过程伴随着温度的增大,温升导致转子盘的电导率减小,造成电涡流效应所产生制动力矩的降低。

由于以上因素的综合作用,导致了制动力矩随转速的增大趋于饱和。尽管如此,制动力矩随转速的增幅依然是显著的。其中,激励电流为2~5 A时,最大制动力矩分别达到 279,370,419,461 N·m;制动力矩随转速的增幅分别为69,105,139,171 N·m。由此可见,新型磁流变缓速器不仅在零速度时保持较高的制动性能,且制动力矩随着转速的提高有显著的提升,有利于提高汽车在高速下的制动性能。

5 结论

以汽车大功率持续缓速制动为背景,为提高磁流变缓速器的制动性能,研制了一种基于电涡流效应与磁流变效应联合制动的新型磁流变缓速器,对其制动性能展开试验研究,得到以下结论:磁流变缓速器的空载力矩随着转速增大而增大,并趋于饱和;当转速达到1 000 r/min时,空载力矩达到44 N·m。当工作电流为5 A,转速为20 r/min时,缓速器的制动力矩达到290 N·m;当转速增大至1 000 r/min时,最大制动力矩可达到461 N·m,增幅为171 N·m。与单独的磁流变制动器和电涡流缓速器相比,新型缓速器不仅具有较好的低速制动性能,且高速制动性能得到了有效的提升,验证了磁流变效应与电涡流效应联合制动方案的有效性,设计的新型缓速器制动性能符合大型汽车制动安全要求。