面向行人下肢保护的蜂窝铝吸能结构优化*

2019-09-04张志飞徐中明石登仁贺岩松

张志飞,金 玮,徐中明,陈 钊,石登仁,贺岩松

(1.重庆大学汽车工程学院,重庆 400044; 2.东风柳州汽车有限公司,柳州 545000)

前言

行人作为参与交通系统中的弱势群体,有极大的概率在交通事故中受到严重的身体伤害。据相关统计数据显示[1],在行人与车辆的碰撞交通事故中,行人头部和下肢受到损伤的概率最大,分别为31.4%和32.6%。人体下肢是在人车碰撞中最容易受伤的部位[2]。GTR9规定胫骨加速度(Acc)、膝部弯曲角(Bend)和膝部剪切位移(Shear)为衡量行人腿部伤害的3项指标。国内外学者对行人下肢保护方面进行了大量的研究。文献[3]中通过大量试验指出,能满足胫骨加速度峰值和膝部弯曲角峰值要求的汽车前端结构,一般都能满足膝部剪切位移峰值的要求。多数研究通过增加缓冲吸能结构的方法来达到保护行人的目的[4],在保险杠横梁与前蒙皮之间布置缓冲吸能结构来降低胫骨加速度、设计副保险杠以减小膝部弯曲角是保护行人下肢的主要措施[5]。文献[6]中使用 PC/PBT材料作为缓冲吸能结构,基于理想刚度曲线的概念对汽车前端结构参数进行优化,提高了行人腿部保护性能。李勋等[7]通过对吸能泡沫和薄壁圆管进行形状和尺寸优化,得到对行人腿部保护效果较好的参数组合。塑料合金、泡沫吸能结构虽然质量轻,但吸能效率有限。贺岩松等[8]为优化行人保护效果,以吸能钢板厚度和材料屈服强度为设计变量构造全因子实验,采用序列二次规划优化方法,得到对行人腿部保护较好的钢板参数组合。肖志等[9]提出并设计了一种新型吸能前保险杠结构,基本吸能单元截面采用X字形结构,使用复合材料Xenoy合金,该结构提升了传统泡沫型保险杠的碰撞吸能性能,使行人腿部保护效果得到提高。

蜂窝结构对于碰撞过程中的能量消耗及压缩变形表现出良好的特性,蜂窝夹层结构具有强度高、稳定性好等特点,蜂窝芯本身还具备良好的缓冲吸能功能[10]。Othman和 Barton[11]通过对蜂窝夹芯复合材料的失效特性进行研究发现,具有表面夹层的蜂窝铝结构比纯蜂窝芯结构在吸能和力学性能上都有所提高。Galehdari等[12]设计出一种蜂窝结构的减振器,并用遗传与序列二次规划算法对蜂窝结构进行了优化,使直升机座椅在碰撞工况下所受冲击力降低,保护了乘员安全。Mohammadiha等[13]通过将吸能盒设计成蜂窝夹层结构,使汽车前保险杠系统在斜角度冲击下的耐撞性能大大提高;彭迎风等[14]提出了一种在前保险杠空隙添加蜂窝夹芯的吸能设想。多孔材料结构已逐渐在汽车碰撞安全中得到应用,但在行人下肢保护方面应用较少,因此尝试采用蜂窝铝结构来提升汽车前端行人下肢保护性能。

目前对缓冲吸能部件的结构优化途径主要是采用近似模型[6,15]或软件集成[16-17]的方法进行优化,近似模型方法计算效率高,应用广泛,适合求解大模型,但是对拟合精度要求较高;软件集成优化方法操作简单直接,没有复杂的构建响应面的过程,适合求解小模型问题,计算结果准确可靠。

为采用蜂窝铝吸能结构提高汽车前端行人下肢保护性能,根据前端吸能空间设计6种不同边长、5种不同厚度共30组不同蜂窝铝结构,通过对比腿部伤害值,优选出一种蜂窝结构边长,然后以行人腿部综合伤害指标MSE(mean square evaluation)最小为优化目标,利用Hyperstudy和LS-DYNA软件集成优化的方法对蜂窝铝结构前盖板和蜂窝芯的厚度作进一步的优化,最终获得对行人下肢保护性能最好的蜂窝铝吸能结构参数。

1 腿部伤害指标仿真分析

由于影响行人腿部保护性能的部位主要是汽车前端结构,故只选取汽车前端对行人腿部伤害指标有影响的部件建立某汽车前端结构的有限元模型,包括前蒙皮、进气格栅、前大灯、翼子板、前防撞梁、前纵梁、冷却系统、发动机罩总成和A柱侧围等。约束A柱、纵梁和门框后部截面处的6个自由度来模拟汽车后部结构区域在与腿部碰撞过程中的静止工况。建立好的汽车前端有限元模型如图1所示。模型采用BT薄壳单元,网格平均尺寸为6 mm,包含465 082个单元,451 189个节点。

图1 汽车前端有限元模型

根据GTR9行人保护法规腿部试验要求设置工况,如图2所示。腿部撞击器底端与地面距离为25 mm,以11.1 m/s的初速度在平行纵向车身的垂直平面内正面撞击汽车前端保险杠,撞击位置为正中心Y0位置与靠近吸能盒Y390位置。行人腿部模型与汽车前端结构之间采用自动面面接触;汽车前端结构各部件之间采用自动单面接触,静摩擦因数FS为0.15,动摩擦因数FD为0.10。

图2 仿真碰撞工况

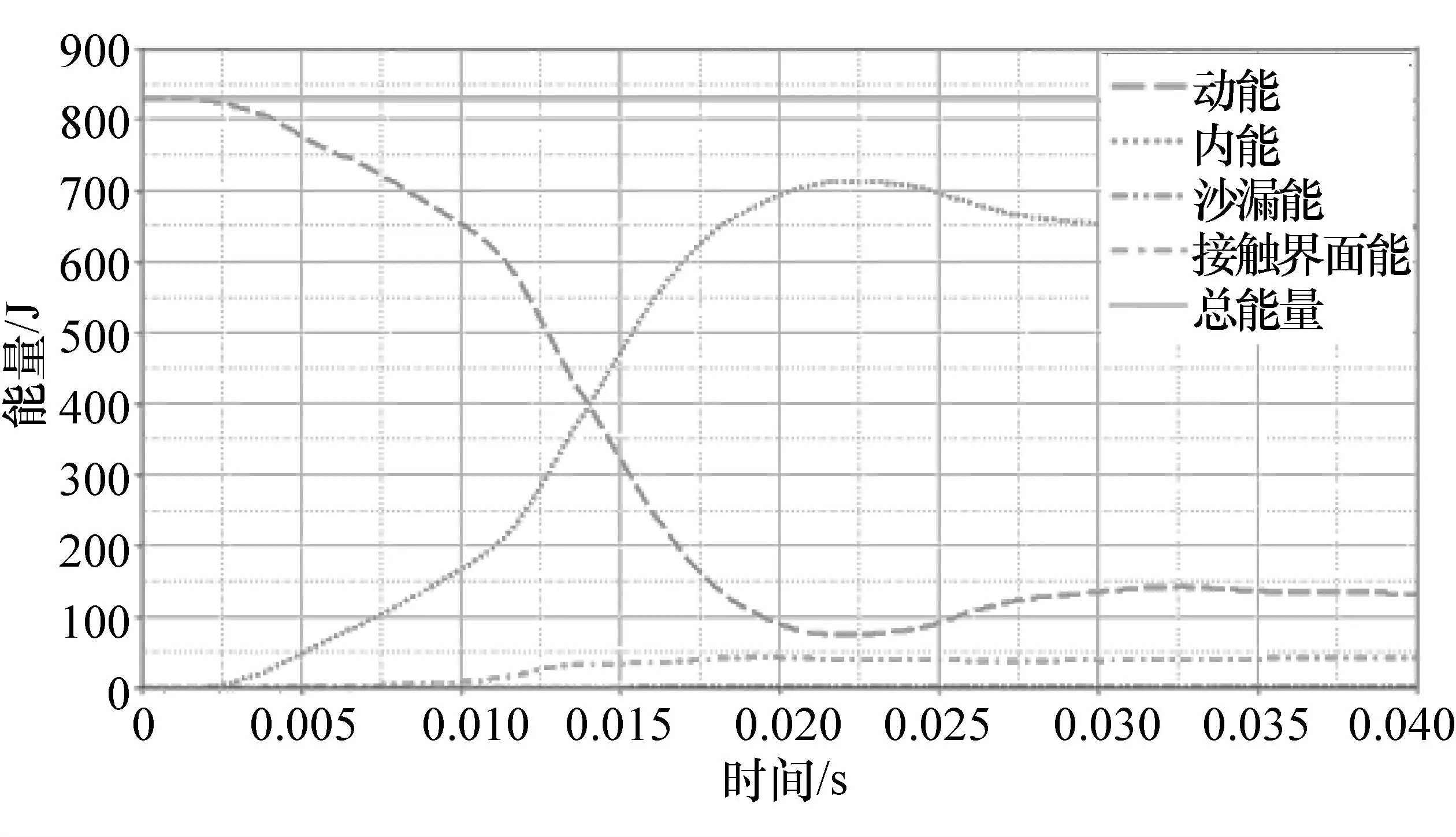

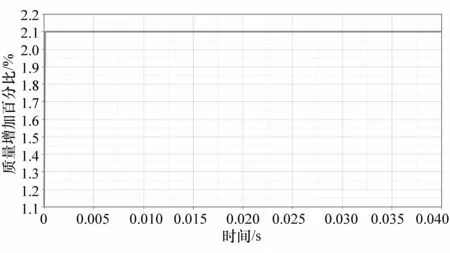

模型全局能量曲线和质量缩放曲线如图3和图4所示。在碰撞过程中,总能量保持平稳,动能与内能的变化趋势正常,沙漏能占总能量比值在5%以下;碰撞过程中质量增加与总质量的比值在5%以下,从总能量与质量缩放的角度来讲,模型可靠。

图3 全局能量曲线

考虑到有限元仿真本身存在一定误差,在GTR9对3项腿部伤害指标的限值上,取0.8作为安全裕度,定义法规伤害指标限值与安全裕度的乘积为安全阈值。仿真计算输出腿部伤害值峰值与安全阈值的比较如表1所示。通过比较,原车在Y0位置处的胫骨加速度峰值超过安全阈值,在Y390位置处的胫骨加速度远大于法规安全阈值,膝部弯曲角超过安全阈值,须对该款车型前端结构进行改进设计以降低行人腿部伤害指标。

图4 质量增加曲线

表1 仿真与法规限值对比

2 蜂窝铝前端吸能结构设计选型

2.1 蜂窝铝前端吸能结构设计

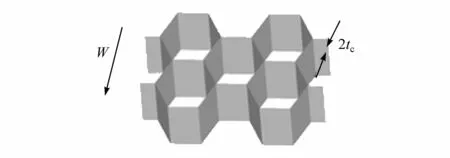

传统的蜂窝结构由一个个六边形胞元组成,如图5所示,图中的T轴称之为强轴,W轴和L轴称之为弱轴,整个蜂窝结构在强轴方向的承载冲击能力要明显大于弱轴方向。

图5 蜂窝式结构示意图

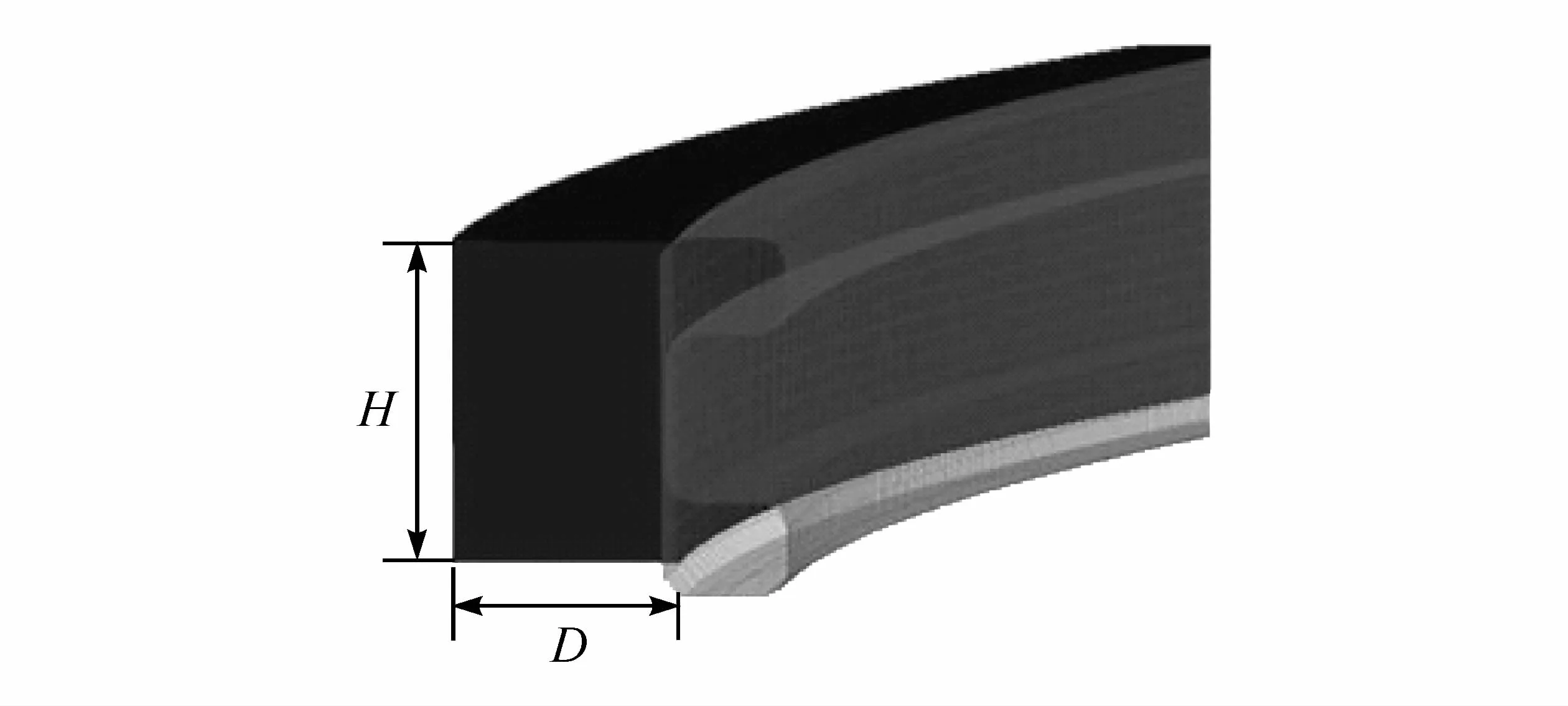

如图6所示,根据前蒙皮与前保险杠防撞梁之间的吸能空间尺寸,设计蜂窝薄壁吸能结构左右侧面之间宽度D为54 mm,防撞梁上下端面之间距离H为74 mm。

设蜂窝吸能结构W向蜂窝胞元最大数目为n,为使蜂窝吸能结构可最大程度地利用吸能空间,设计数学关系式为

图6 汽车前端吸能空间大小

为保证蜂窝模型结构规整化、充分发挥蜂窝结构力学性能,将W向蜂窝胞元数目n作整数化处理,取 W向蜂窝胞元最大数目 n为 2,3,4,5,6和 7;与每个胞元数目n对应的胞元边长L为21,14,10,8.4,7和6 mm。工程上应用的蜂窝夹层板材料中,W轴向位置胞元与相邻胞元接触面之间是通过粘合剂连接,呈现双层厚度,如图7所示。

图7 蜂窝胞元单双层示意图

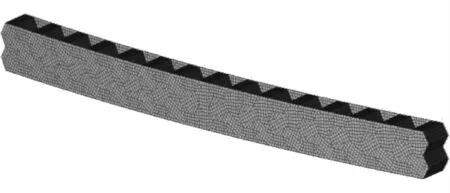

由于W向铝箔之间的粘合剂强度较高且厚度相对于铝箔可以忽略[18],故以2tc来模拟蜂窝板材料中的双倍壁厚粘胶接触面。在蜂窝网格模型前后端面各加一层盖板,盖板厚度为0.5 mm,以共节点的方式与蜂窝芯吸能结构相连,组成完整的蜂窝铝前端吸能结构,图8为胞元边长是21 mm的蜂窝铝吸能结构。选取的前后盖板与蜂窝芯吸能结构的材料参数[19]见表 2。

图8 完整蜂窝吸能结构

2.2 蜂窝铝前端吸能结构选型

将吸能结构的有限元模型导入到原车模型中,后盖板与前防撞梁通过焊接连接。参考蜂窝夹层结构常见加工厚度,取 5种胞元壁厚 tc:0.1,0.2,0.3,0.4和0.5 mm。针对6种胞元边长和5种蜂窝芯壁厚,设置边长六水平和厚度五水平的全因子试验,分别建立30组数据对应的有限元碰撞模型,在LSDYNA中进行仿真计算,碰撞位置为Y0处,输出的计算结果如表3所示。

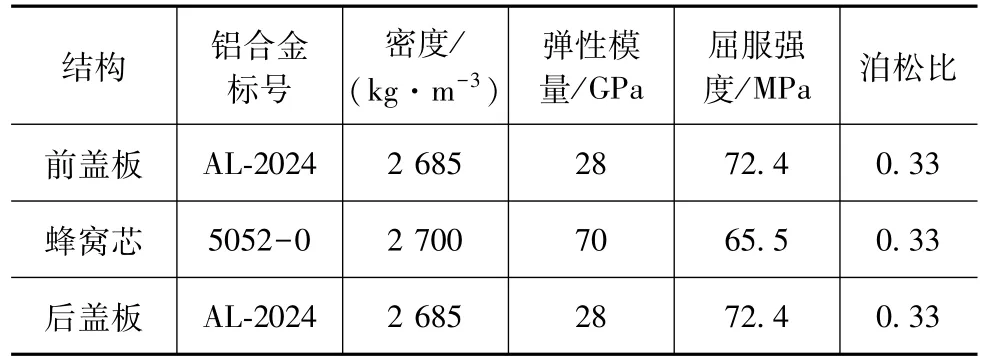

表2 吸能结构材料参数

表3 设计样本与伤害值响应

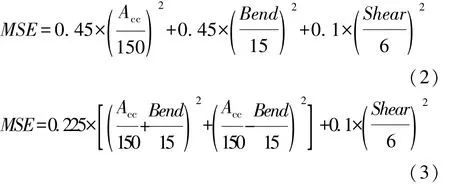

针对胫骨加速度、膝部弯曲角和膝部剪切位移3个相互独立的伤害指标,使用MSE作为归一化综合评价指标[20]来比较不同前端吸能结构对行人腿部的保护效果:

从变换后的式(3)中可以看出:它不仅衡量了归一化的加速度和弯曲角度峰值之和的平均值大小,也衡量了归一化的加速度和弯曲角度峰值之差的大小。

为选出对行人腿部保护效果较佳的蜂窝吸能结构作为后续优化的基础模型,同时引入比吸能SEA,其表达式为

式中:E为零件吸收能量,J;M为零件质量,kg。

腿部综合伤害值MSE和比吸能SEA随蜂窝胞元边长L和厚度tc的变化趋势如图9所示。

图9 MSE与SEA变化趋势

由图9(a)可见:厚度一定时,当蜂窝胞元边长越小时,所对应的MSE值越大;当胞元边长一定时,蜂窝芯厚度越大,所对应的MSE值也就越大。与整体趋势所不同的是,当蜂窝芯胞元厚度为0.1和0.2 mm时,MSE指标分别在胞元边长为10.5和14 mm后稍有上升和不再下降。

由图9(b)可见:当蜂窝胞元边长一定时,厚度越大,比吸能越小;当蜂窝胞元厚度一定时,总的趋势是,比吸能基本上随着胞元边长的增加而增大;但当蜂窝胞元厚度为0.1 mm时,比吸能随着蜂窝胞元边长呈现跳跃式的波动,在边长为14 mm处达到峰值。

通过对比分析发现,蜂窝胞元边长为 14和21 mm时所对应的行人腿部综合伤害值MSE较小,其中以胞元边长为14 mm、厚度为0.2 mm与胞元边长为21 mm、厚度为0.2 mm的蜂窝吸能结构所对应的MSE值最小,且数值接近,其对应的吸能量与比吸能如表4所示。可见边长为14 mm的蜂窝结构比吸能更大,吸收能量更多,故选取边长L=14 mm的蜂窝结构作为后续优化的基础模型。

表4 结构吸能对比

3 蜂窝铝前端吸能结构优化

3.1 结构优化流程

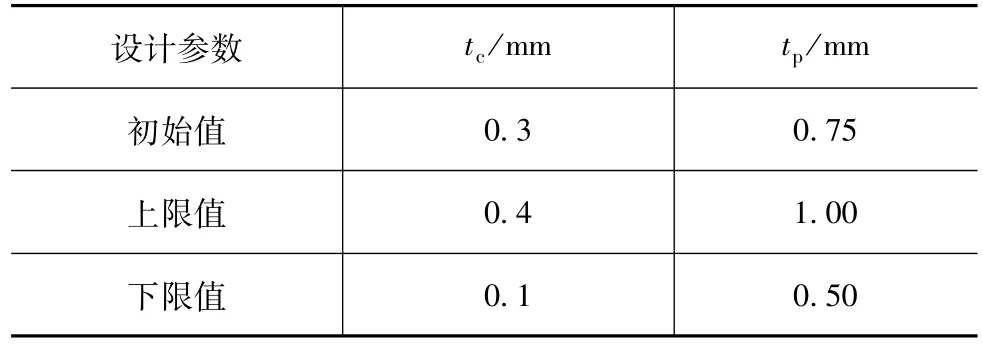

选择蜂窝吸能结构蜂窝芯胞元厚度tc与前盖板厚度tp作为设计变量,以行人腿部综合评价指标MSE值最小为目标,对优选出的蜂窝铝吸能结构进行最终的确定性优化。由于Y390处的行人下肢伤害指标更难满足法规安全阈值要求,故在此工况下进行结构优化。基于工程上的一般考虑,盖板厚度略大于蜂窝芯的厚度,优化变量的设计取值范围如表5所示。

表5 尺寸设计变量

将行人腿部综合评价指标MSE取得最小值作为目标函数,3项腿部损伤指标安全阈值作为约束条件,即胫骨加速度不大于136g,膝部弯曲角不大于15.2°,膝部剪切位移不大于4.8 mm。

数学优化模型为

Variable:tc,tp;0.1 mm≤tc≤0.4 mm;

0.5 mm≤tp≤1 mm

Objective:min(MSE)

s.t:Acc≤136g;Bend≤15.2°;Shear≤4.8 mm

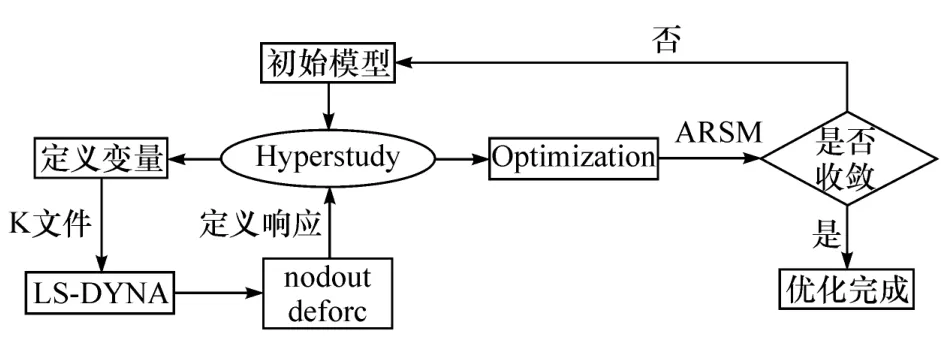

在Hyperstudy中调用LS-DYNA求解器,定义胫骨加速度峰值、膝部弯曲角峰值、膝部剪切位移峰值和行人腿部综合评价指标MSE为4个响应变量,最后在Optimization模块下定义约束条件和目标函数,由于自适应响应面法迭代收敛快,适用于求解非线性问题,所以选择该优化算法求解,优化流程如图10所示。

图10 优化流程

3.2 优化前后结果对比

整个优化过程经过21次迭代计算后收敛,综合评价指标MSE的迭代历程如图11所示。优化过程中各设计变量和响应量的变化历程如表6所示。在第18次迭代时,MSE指标达到最小值0.428,此时所对应的蜂窝铝吸能结构前盖板厚度tp为0.5 mm,蜂窝芯厚度tc为0.177 mm。

图11 MSE值迭代历程

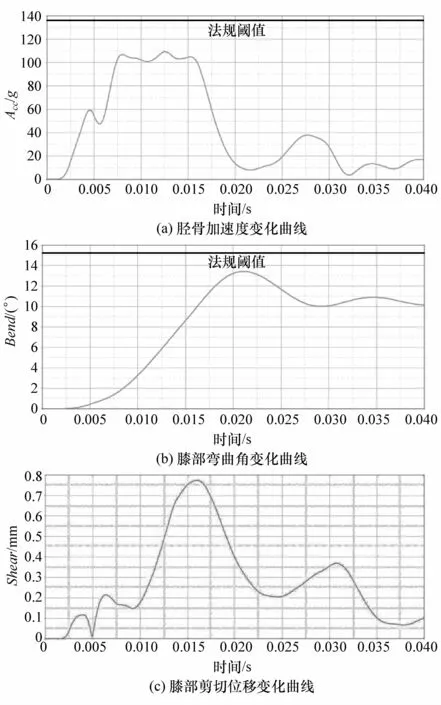

考虑到蜂窝铝结构的制造加工,将设计变量精确到小数点后两位,最终确定蜂窝铝吸能结构前盖板厚度tp为0.5 mm,蜂窝芯厚度tc为0.18 mm,将优化后的吸能结构再次添加到原车保险杠正中心Y0位置碰撞模型中进行仿真验证,计算后的3项腿部伤害值变化曲线如图12所示,最终腿部伤害值对比如表7所示。结果表明,无论是Y390还是Y0位置,优化后的蜂窝铝吸能结构使行人腿部伤害值均在安全阈值之内,该车前端结构的行人下肢保护性能有明显的提升。

表6 迭代优化过程

表7 优化结果与原车对比

图12 Y0处3项腿部伤害值变化曲线

4 结论

为提高汽车行人下肢保护性能,讨论了蜂窝铝结构的优化设计。首先通过对30组不同边长和厚度蜂窝铝吸能结构的对比分析,结合比吸能指标选取对行人保护性能较好的蜂窝胞元边长结构,然后以综合评价指标MSE最小为目标,以蜂窝芯和前盖板的厚度为优化变量,最终获得对行人下肢保护性能最优的蜂窝铝结构参数。优化后的蜂窝铝吸能结构能有效降低行人下肢的损伤,在碰撞点Y390处,胫骨加速度从310.18g下降到113.75g,综合评价指标MSE较原车降低了76%;在碰撞点Y0处,胫骨加速度从160.44g下降到109.29g,虽然膝部弯曲角略有上升,但3项腿部伤害指标均满足安全阈值要求,综合评价指标MSE较原车降低了34%,有效提升了该车的行人保护性能。

蜂窝铝吸能结构是由一个个六边形胞元组成,后续研究可改变胞元截面形状,更换成圆形或其他多棱形来对比分析对行人下肢保护的影响。