大飞机的洪都“基因”

2019-09-03胡桑

胡桑

2017年5月5日,我国自主研制的C919大型客机首架机在上海浦东机场成功首飞。历经十年的等待,这一刻终于到来,不由让人热血沸腾,即使远隔千里,洪都人也能感受到这份光荣与自豪。

国之意志 企之担当

大型客机凝聚了现代工业制造技术的精华,被誉为“现代工业皇冠上的明珠”。作为一个集技术密集、资本密集、风险密集于一身的产业,其发展要求具有适当的要素禀赋,更有赖于一套精细、高效、可靠而又庞大的分工协作体系作为支撑。C919大型客机重大专项是党中央、国务院建设创新型国家,提高我国自主创新能力和增强国家核心竞争力的重大战略决策。让中国的大飞机飞上蓝天,是国家的意志、人民的意志。

参与大飞机项目、建设南昌航空城是江西省委省政府在新时期的一个重大战略举措。洪都公司作为新中国航空工业的摇篮企业,有责任、有义务参与国家重大专项,这对于履行共和国航空企业长子的责任、弘扬航空报国精神有着重要的意义。

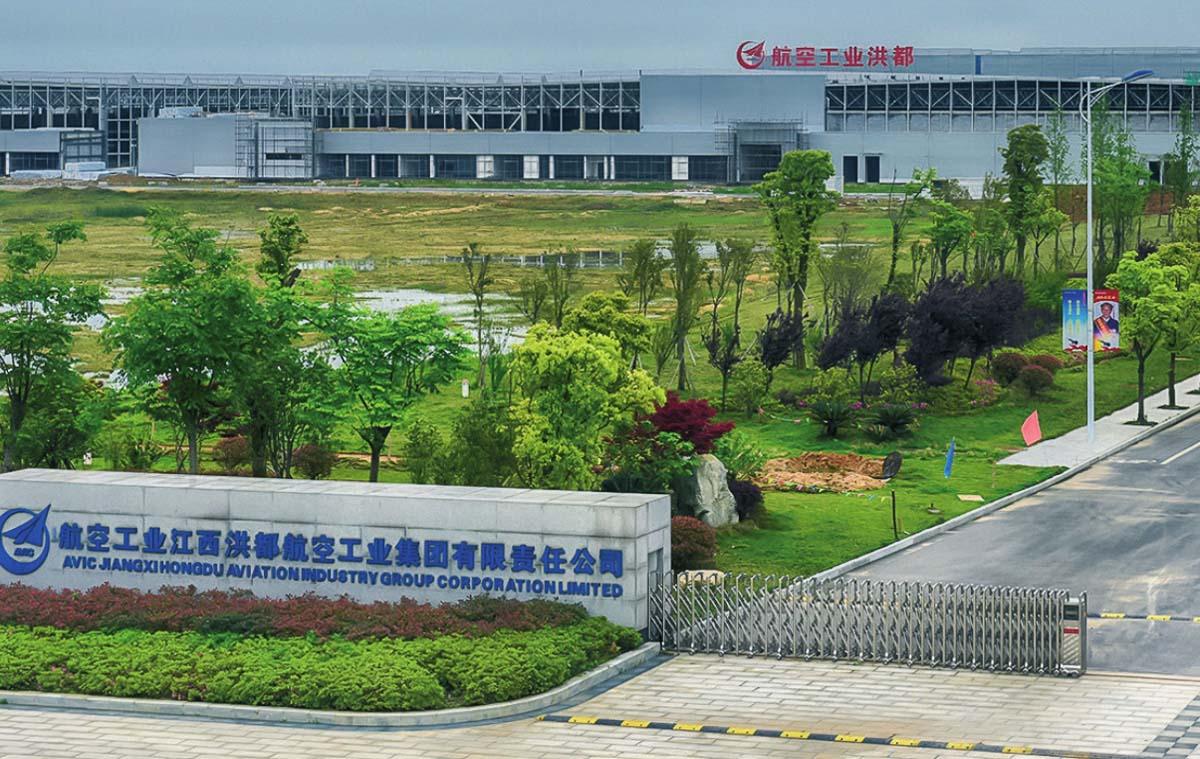

借助参与大飞机项目,南昌高起点规划建设航空城,将在基础条件、科研生产能力、管理创新水平以及工艺技术水平等方面加强企业的综合实力,实现洪都公司生产线、试飞区整体搬迁。洪都老厂区近4000亩土地将融入现代城市规划,进行综合开发。通过一系列重大举措,洪都公司将形成“后发先至”的优势,努力在行业中进位赶超。

C919项目的引入可以促进江西商用飞机产业持续健康发展。通过这一项目,可以带动新材料、现代制造、先进动力、电子信息、自动控制、计算机等领域的整体突破,建立新的高新技术产业链,进一步优化产业结构,进而对地方经济发展产生巨大的拉动作用。

从2007年2月26日大飞机重大专项正式立项,到2009年5月洪都公司与中国商飞签署“C919大型客机机体结构供应商理解备忘录”,再到2010年8月等直段试验件在洪都开铆,2015年首架机总装下线,C919翱翔蓝天并逐步开展各种试飞试验……十年磨一剑,成千上万的航空人为此付出了辛勤的劳动与汗水,但这些都是值得的,C919大型客机成功首飞,不仅标志着我国已跻身世界民用航空产品研发的前列,也向全国人民展示了洪都制造的实力。

创新创优 技术先行

C919项目研制以来,洪都公司始终坚持把制造技术创新摆在突出位置,全面推进新工艺、新材料、新设备的应用,组建技术攻关队,攻克关键技术10多项,实施了一系列技术改造。

C919大型客机大量采用了具有世界先进水平的第三代铝锂合金材料,而全機铝锂合金用量的65%就在洪都公司。结合C919研制涉及的新材料、新工艺、新设备,洪都公司组织开展了铝锂合金喷丸强化、型材滚弯成形、型材热压下陷、蒙皮镜像铣切加工、超大蒙皮拉型制造、轴承粘接等关键技术攻关,为C919的研制提供技术保障。迄今为止,所有关键技术已经全部取得突破。

同时,通过蒙皮镜像铣切设备的应用,洪都公司实现了飞机蒙皮的精确制造,使我国航空制造技术迈入了飞机蒙皮精确一体化制造领域。

对于加工大型双曲度多层厚度蒙皮零件来说,如果采用化铣工艺,由于化铣变形控制、化铣材料厚度精度控制、化铣零件表面粗糙度控制难度较大,不仅增加了工艺的复杂性,而且生产效率较低。采用蒙皮镜像铣系统能较好地解决上述问题,其优越性已被其他企业的生产实践所证明。

为了尽快掌握新设备和新工艺,洪都公司组织开展蒙皮镜像铣切加工技术攻关,结合设备验收,选取前机身舱门门框蒙皮零件进行加工。一开始,在加工过程中出现了铝锂合金蒙皮外表面存在划痕、蒙皮零件内表面局部存在铣刀阶差、蒙皮铣切变形等问题。为此,洪都公司攻关组成员多次召开专题讨论会,及时解决了上述问题。

通过技术攻关,洪都公司完成了C919前机身及中后机身21项蒙皮零件的镜像铣切加工。新技术的使用不仅提高了效率,每年减少酸碱污水排放6千吨,也为其他供应商蒙皮零件加工转型起到了推动作用。

在前机身铝锂合金长桁热压下陷试模以及零件制造过程中,曾出现零件下陷处存在裂纹、下陷深度不够、下陷区域立边根部塌陷、零件挤伤等问题,导致铝锂合金长桁零件存在大量报废。针对此情况,洪都公司组织开展铝锂合金热压下陷技术攻关,成立攻关小组,对现场出现的问题逐项分析原因,通过更改模具结构、修理下陷模等措施,有效改善了零件出现裂纹的情况。

前机身铝锂合金制造完成后,攻关组成员基于前机身铝锂合金型材零件热压下陷生产出现的问题,进行分类总结,在中后机身制造中采用分块式热压下陷模具结构、订制通用加热模座、加大下陷过渡区长度等办法,取得了很好的效果。通过对新工艺、新材料的摸索以及模具结构的改进,机身零件生产合格率显著提高。

携手共进 合力共赢

C919大型客机首飞成功,激励着洪都人不断前行。2009年,洪都公司与中国商飞签署了“C919大型客机机体结构供应商理解备忘录”,洪都公司正式成为C919大型客机前机身、中后机身两大机体结构部件的唯一供应商,约占C919机体结构份额的25%。

承载着希望的大型客机把梦想的种子播撒在江西这块红土地上。而洪都人也不辱使命,这些年来,一步一个脚印,用实际行动印证了自己的航空梦、中国梦。

2010年12月,等直段下线验收;

2011年,完成了铝锂合金等直段大型试验件的交付;

2013年10月,101架机前机身开铆;

2014年5月,洪都公司完成了项目首架机——101架机前机身和中后机身的交付,实现了C919项目的第一个部段下线。同年8月,完成首架机适航挂签交付,第一个部段通过适航检查、第一个部段完成交付……

2018年,洪都公司积极推动C919项目研制工作,按中国商飞的要求,准时、优质完成了3架份前机身和中后机身段大部件交付,荣获中国商飞2018年度优秀供应商金奖。

如果说最初等直段的研制成功靠的是一时的突击与攻关,那么,几年走下来,从等直段研制到前机身、中后机身的顺利下线,洪都人靠持久的精神力量和团队协作战胜了一次次困难与挫折,取得了骄人的成绩。

以货舱门的装配为例。前货舱门所有的机构运作都是通过手柄开关来实现的,难度特别大。全国技术能手饶昌华在装配过程中,面对结构复杂、手柄对接精度高的要求,大胆采用增加工装和样板复位的方法,精益求精,最终使琴键铰链、闩轴、锁轴机构对接精度达到了0.1mm的要求。

项目孕育人才,饶昌华、任春玉、余飞、黄国红等员工与项目共同成长,已成为C919生产线上的一道风景。用细节化解每一个问题,用心去解决每一个困难,优质高效保交付,是他们的终极目标,也是洪都公司C919项目赢得市场的软实力。

中国商飞公司对洪都C919项目的支持力度也非常大。“从南昌至上海,受距离的限制,以前处理问题的周期非常长,作为供应商,我們很着急,却无能为力,这对团队的士气打击非常大。而现在,中国商飞的同志和我们共同奋战,甚至一起加班至深夜,心理距离拉近了,真像一个团队了!”这是洪都公司生产制造部副生产长翁长辉的真实感受。

在C919研制生产现场,经常能看到中国商飞公司派驻的员工,双方就关键技术问题进行联合攻关。这一切缘于2014年2月,中国商飞与洪都公司建立了联合项目团队,成立了联合指挥部,下设三个大组。通过联合指挥部的组织架构进行统筹,在完善组织体系的同时,进一步明确了C919项目现场责任体系,双方互相理解、互相支持、互相信任,优势互补,并且解决问题由原来的事后处理转变为事前控制,使沟通更加有效,响应更加快速,效率明显提升。同时,完善了现有生产过程和装配过程的责任体系,细化了基层管理,加强了内部、外部的沟通协调,提高了项目运行速度。

联合指挥部还通过磨合与实践总结提出了一系列组织管理规定,包括制定了相关人员的主要工作职责、沟通机制、日常管理办法、信息报告要求等,在指挥部内实现了团队的多方位、多层面的高度融合。项目管理模式调整带来了一系列正向变化,在共同排查、管控与解决问题方面,使得中国商飞和洪都公司实现了高度融合。而联合团队领导层的支撑,使得各项问题都能快速响应,在计划与风险、关键技术攻关、工程支持、采购与外协、制造装配、质量控制、适航工作、现场保障服务、工作互动等方面取得了显著成果。

洪都公司内部也进行了相应的组织建设。自承接C919项目以来,洪都公司便建立了完备的组织模式,成立了前机身、中后机身工作包行政指挥系统,全力调配各种资源,形成了以航空城为装配基地,以产品实现为导向的项目管理组织模式。

作为机体供应商,洪都的组织模式如何与中国商飞对接,双方团队如何结合各自特点,发挥彼此优势,从磨合走向融合,共同推动项目研制进度,这是双方一直在探索的问题。

对C919项目来说,中国商飞与洪都公司分别作为主制造商与供应商,是一个共同体。作为中国商飞的9大机体供应商之一,洪都公司愿意为中国商飞提供良好的支撑,也希望双方共同探索“主制造商-供应商”模式,共同推动大飞机项目技术成功、商业成功和市场成功。

进入2019年,洪都公司与中国商飞不断深化战略合作。为支持C919项目研制尽早通关适航,洪都公司将完成研制批最后两架机的交付,为进入批产运营做好充分准备,努力发挥“洪都基因”在大飞机生产制造中的积极作用。

随着南昌航空城建设的有力推进和C919项目的不断发展,洪都公司迎来了转型升级的历史机遇,而洪都公司也将继续努力,珍惜这来之不易的大好局面,为促进地方经济发展,为我国民用航空事业的发展,做出新的更大的贡献。