差压式孔板流量计误差影响因素的研究

2019-09-03孙宁

孙宁

(重庆燃气集团股份有限公司,重庆400020)

1 差压式孔板流量计的计量系统工作原理

①差压式孔板流量计是根据流体流经过孔板时,流束在孔板处形成收缩,流速增加,静压力降低,在孔板前后产生差压。流体流速越大,差压越大,两个压力的压差与流体的流量成正相关的关系。通过测量差压,计算出流体的流量大小。这种测量方法是以能量守恒定律和流动连续性方程为基础的。

②差压式孔板流量计系统主要是由一次装置(标准孔板)、二次装置(差压测量仪表)、静压测量仪表、温度测量仪表、信号引线及流体组分分析仪表和流量计算机系统(硬件和软件)组成。流量计算机系统将流体的不同成分组合,集合测量仪表检测到流体的实时差压、静压、温度等数据,通过变送器转换为4-20mA 的标准信号,以及采集流体所有相关的工况数据进行处理,最后以标况体积流量显示出来。

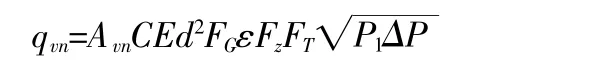

③天然气在标准条件下体积流量计算公式:

Qvn——天然气在标准参比条件下的体积流量,m3/s;

Avn——体积流量计量系数,取3.1794×10-6;

C——流出系数,与节流装置的结构、取压方式、孔口截面积与管道截面积之比、雷诺数Re、孔口边缘锐度、粗糙度有关,在一定的安装条件下,对于给定的节流装置,该值仅与雷诺数Re 有关;

d——孔板开孔直径,mm;

FG——相对密度系数其中Gr为天然气真实相对密度,ρn为天然气真实密度;

ε——可膨胀性系数,与孔板前后压力的相对变化量、流体等熵指数、孔口截面积与管道截面积之比等因素有关,用以修正天然气通过孔板时因密度变化而引起的流量变化;

Fz—超压缩系数天然气标准条件下的压缩因子

,Z1——天然气操作条件下的压缩因子;

FT——流动温度系数,为节流装置实测温度,℃;

P1——孔板上游侧取压孔气流绝对静压,MPa;

ΔP——气流流经孔板时产生的差压,该压力值为差压变送器在线实时测量,kPa。

2 被测介质实际物理性质的影响因素

2.1 天然气相对密度对孔板流量计的影响

①天然气相对密度的确定方法有两种:一是用真实相对密度计测量,二是利用气分析仪,分析和计算出天然气的全部组分含量,然后人工输入流量计的计算机系统。组分对计量结果的影响为:如果轻质成分(如甲烷)含量增加,则天然气密度ρn会减小,相对密度相应减小,根据公式,相对密度系数FG则减小,计量结果与真实值相比会减小,造成少计量的情况。

②孔板流量计是人工输入气体组分含量来计算天然气相对密度这一中间量的,对于压力变化导致密度变化,通常采取的办法是引入温度、压力补偿予以解决,该补偿实质是补偿因流体温度、压力变化导致的流体密度变化对流量测量结果的影响。

被测管道内天然气各组分含量随时都可能发生变化,对于多气源的集输站更是如此。如果气体组分含量没有实时更新,那么参与流量计算的天然气相对密度系数FG也不是实时更新的,这也会导致计量出现误差。

2.2 天然气压缩因子对孔板流量计的影响

应按照GB/T 17747—2011 要求,天然气标准参比条件下的压缩因子和操作条件下的压缩因子应计算超压缩系数Fz。当被测天然气的相对密度小于或等于0.75,氮气N2、二氧化碳CO2的摩尔分数小于或等于0.15 时,可以直接按照公式Fz=计算。否则,应按照分别计算Zn和Z1,再按照公式计算出Fz[1]。

其准确度可用GB/T 21446—2008 附录A 提供的《超压缩系数FZ值表》进行检验。

严格按照GB/T 13609—2017 进行天然气气质采样,定期更新气质组分,避免压缩因子计算失当,造成计量准确度产生偏差。

2.3 可膨胀系性数对孔板流量计的影响

①可膨胀系性数是气体流经孔板时,因密度产生变化而引入的修正系数,这也是计量产生误差的一个重要来源。②当天然气流量低于设计流量时,实际的可膨胀系性数低于设计的可膨胀系性数,造成计量结果偏小;反之,计量结果偏大。③当实际流量与设计流量一致,而静压低于设计压力,实际的可膨胀系性数小于设计的可膨胀系性数,使计量结果偏大;反之,计量结果偏小。④由于压力及ΔP 的变化而引起ε 的变化,我们往往对此重视不够。流体通过节流装置时,节流件上下游产生一定的差压,下游静压降低,出现流束膨胀,流束的膨胀会使差压装置的输出(差压)与输入(流量)关系同不可压缩的流体之间存在一定的偏差[2]。⑤实际使用中如果不校正这种偏差,将会造成流量严重偏高,可膨胀系性数就是为修正该偏差而引入的变量,其校正方法如下:准确输入各参数,CPU 的应用可使通过计算可膨胀系性数的校正系数K 实现自动校正:可膨胀性系数使用值;ε2——可膨胀性系数设计值。自动校正后,为保证校正的精度,可人工计算K 的应有值和理论值后进行校验;查阅GB/T 2624—2006 中的可膨胀系性数值进行校验。

3 孔板对计量结果的影响因素

①根据GB/T 21446—2008《用标准孔板流量计测量天然气流量》要求,孔板应与节流装置前后直管段同轴,避免孔板偏心,孔板偏心引起的计量误差通常在2%以内。②直径比β值(孔板开孔直径/上游测量管内径)愈高,偏心率影响愈大。β 值在0.55 时,不确定度最小;β 从0.65 变化到0.75 时,不确定度几乎成直线上升趋势,可见直径比β 值对计量结果的影响是很大的。③孔板孔径偏大、流量偏小,造成大孔板测小流量,使差压值偏小、差压变送器工作在量程的10%以下,继而产生误差,造成计量气量偏小。④当孔板入口边缘磨损变钝、不锐或受腐蚀发生缺口,其结果是:在相同的流量下,孔口后流体的收缩程度减弱,差压不断降低,造成计量气量偏小。⑤孔板表面结垢和污物杂质堆积在孔板上游,会造成差压信号不准,甚至堵塞孔板前后的取压环室,造成较大的计量误差。

4 在实际工作中常见的问题

①差压变送器长期使用后,零点会发生一定程度的漂移。正漂移会引起差压变送器输出电流大于4mA,造成计量偏高;负漂移则引起差压变送器输出电流小于4mA,造成计量偏低。这两种情况在气温变化较大时常有发生,在实际工作中要定期进行检查,及时消除零点漂移现象。②失误操作,如孔板装反、系统参数输入有误、变送器三阀组操作不当等,都会产生附加误差。③用气负荷的变化也会造成孔板流量计出现误差,如用气负荷降低,使差压变送器在低限运行,会造成计量偏低;反之,会使差压变送器超限运行,造成计量不准。

5 结语

影响差压式孔板流量计计量出现误差的原因非常多,难以进行综合定量分析。在天然气流量测量过程中,计量误差是不可避免的。使用中,对于差压式孔板流量计的一次装置(标准孔板)和二次装置(差压、静压、温度、计量参数、计量器具等)和配套装置的选择、设计、安装和运行,应严格按照相关标准执行,定期对差压式孔板流量计进行检测、调校、和维护,及时修正不相符之处,以确保计量仪表的准确度。