基于模型预测的制动能量回收策略仿真分析

2019-09-03张鑫康杜常清曹锡良

张鑫康,杜常清,曹锡良

(武汉理工大学 现代汽车零部件技术湖北省重点实验室 汽车零部件技术湖北省协同创新中心,武汉 430070)

中国大学生电动方程式大赛(FSEC)是一个由各大学车队学生设计、制造一辆小型方程式赛车并进行竞赛的全国性赛事[1]。对于没有防抱死制动系统的方程式赛车,制动能量回收系统可以实现制动力的动态调节,提高赛车的制动效能和制动方向稳定性且提高能量利用率。而现行的乘用车有关法规对于方程式赛车并不适用。由此可见,对该赛事开发一种特定的制动能量回收系统有着较强的必要性和适应性。

近年来,国内外学者对此进行了大量的研究。文献[2]采用加权最小二乘的控制分配方法设计了汽车下层控制器;文献[3]提出了一种双电机驱动再生制动模糊控制策略;文献[4]从频域的角度出发提出一种新的制动意图识别方法;文献[5]提出一种根据电机转矩特性分配电动汽车前轴制动力的再生制动控制策略。

同时,各个大学车队也都对制动能源回收系统进行着积极的研究和设计。文献[6]和文献[7]各自以不同的控制算法分别设计了并进行了仿真分析;

(1)保证各种工况下的制动效能和制动方向稳定性;

(2)在电池和电机的性能限制下,尽可能提高能量利用率;

(3)保证并优化踏板行程提高制动平顺性。

本文将依据以上3个方法,使用某大学赛车的整车参数,基于模型预测控制算法,进行控制策略的仿真设计。

1 制动能量回收系统设计

1.1 制动能量回收控制方案分类与选择

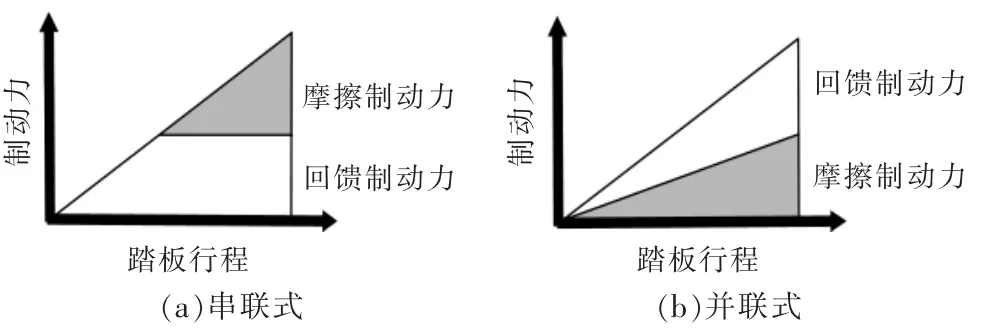

目前一般的制动能量回收策略可按照电制动力和机械制动力的耦合关系分为叠加式(并联式)和协调式(串联式),如图1所示[8]。

图1 能量回收策略分类Fig.1 Classification of energy recovery strategies

叠加式,也称并联式,机械结构和能源回收控制算法简单可靠,实施方便,但能源回收效率不高。

协调式,也称串联式,其控制策略的复杂程度大,控制精度受传感器工况和环境影响较大,且需要前后轮制动器的制动力可调,结构复杂。

由于方程式赛车没有ABS系统,无法实现踏板与制动油路的完全解耦,只能够通过平衡杆来调节前后制动力分配,总制动力无法在踏板行程不变的情况下随制动强度调节,所以在制动过程中无法实现串联式的控制策略。并联式控制策略由于其可靠性,和不需要踏板与制动油路完全独立的特点,目前更加适用于在大学生方程式赛车。但其仍有回收效率不高,制动平顺性差的缺点,故先以并联式回收策略为基础,依据3个评价指标对于控制策略进行迭代优化。

1.2 制动受力分析

车辆在制动时,只考虑车辆纵向动力学特性时,整车受力如图2所示[9]。

图2 整车受力图Fig.2 Force diagram of the vehicle

当制动过程中前后轮同时抱死时,设地面附着系数为φ,分别对前后轮与地面的接触点力矩平衡方程,整理可得前后轮制动力关系方程:

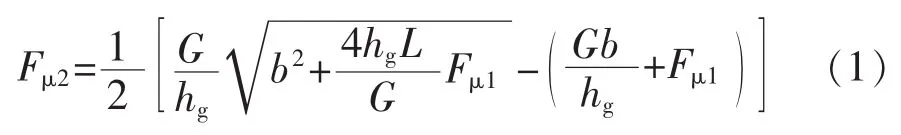

基于本文研究的电动方程式赛车整车性能参数如表1所示,可以在Matlab中做出I曲线及β曲线,如图3所示。

由式(1)可得前后轮同时抱死的理想制动力分配曲线,称为I曲线,而在方程式赛车上前后轮的制动力分配通常由机械结构进行实现,通常以前轮制动器制动力与汽车总制动器制动力之比来表明分配的比例,称之为制动器制动力分配系数,以符号β表示。

表1 WUTE方程式赛车队刀锋E5赛车参数Tab.1 WUTE formula racing team blade E5 racing parameters

1.3 电机制动参数计算

在设计制动能源回收算法时,需要计算电机的最大制动力矩,来保证回收算法的可行性。而电机的制动力矩是由电机的外特性曲线和电池的充放电特性一起决定的,在计算时还需要考虑电机的使用寿命和赛车特点。首先本文研究的赛车采用永磁同步电机,其外特性曲线在转速较小时,电机输出额定转矩,当转速较大时,电机以恒定额定功率输出转矩。

图3 刀锋E5的I曲线与β曲线对比Fig.3 Comparison of I curve andβcurve of blade E5

此外电池的充电倍率可以通过影响电机的最大功率来影响输出转矩特性,研究对象的电池参数如表2所示,其额定充电功率W可表示为

式中:C为充电倍率;Ah为电池额定容量;V为电池额定电压。带入表参数,可得电机最大充电功率为10.88 kW,由于始终以电池极限功率充电造成电池温度升高,降低电池寿命,而赛规要求充电时不得大于2C,故最终限制电机最大充电功率为8 kW,又为避免在转速较低时电机以较大功率输入引发高温,设置电机最大转矩为75 N*m,则其制动转矩外特性曲线如图4。

1.4 基于规则的并联控制策略设计

讨论可行性时,策略首先要保证的是制动效能和制动方向稳定性,故基于I曲线对原有机械制动力进行修正。由于踏板位置与实际制动力受油压影响较大,故本策略不以踏板位置作为输入参数,而通过油压传感器来检测前、后轮油路压力作为输入参数,对于制动力分配的控制更为准确。控制策略以并联式混合制动系统的控制策略为基础,结合赛车特点进行针对性设计,具体的控制逻辑如下:

表2 聚合物锂电池性能参数Tab.2 Performance parameters of polymer lithium batteries

图4 电机输出制动转矩特性曲线Fig.4 Output braking torque characteristic curve of motor

(1)当踏板行程处于前5%时,属于轻制动强度阶段,可以仅使用电机制动,通过踏板机械空程设计实现该阶段不输出机械制动力,电机以制动强度为0.1输出制动力。由于制动强度不大,故仅以后轮制动依旧不会出现抱死现象。设此时后轮制动力为Fre;

(2)当踏板行程大于5%时,机械制动力开始缓慢增加,通过前轮油压计算出基于I曲线的理想后轮需求制动力Fr,当Fr小于Fre时,为了保证制动平顺性,使后轮制动力保持Fre不变,此时电机制动力等于Fre和后轮机械制动力的差值;

(3)当Fr大于Fre,同时后轮机械制动力小于Fr时,按照I曲线输出制动力,此时电机制动力等于Fr和后轮机械制动力的差值;

(4)当后轮机械制动力大于Fr时,属于紧急制动阶段,不进行能量回收,此时电机输出制动力为零。

基于以上控制策略,以下简称Case1,其对应的前后制动力关系如图5所示,制动力分配如图6所示。

1.5 基于模型预测的控制策略优化

为了优化现有控制策略的回收效率和踏板平顺性,引入模型预测控制算法对于已有的控制策略进行优化。模型预测控制是一种基于模型的闭环优化控制策略,其思想核心为利用模型预测未来有限时域内的状态参数并求解最优控制参数,并通过闭环结构进行滚动优化。该算法可以将复杂系统中的多个控制目标整合计算,并有计算效率高,鲁棒性强的特点。故采用模型预测优化控制策略。该控制过程可分为3个部分,模型预测部分,最优求解部分,反馈优化部分。

图5 并联式控制策略β曲线Fig.5 Parallel control strategyβcurve

图6 制动力分配示意图Fig.6 Schematic diagram of braking force distribution

根据图2和Case1可得前后车轮的动力学模型;

式中:J为轮胎转动惯量;ω为车轮角速度(rad/s);re为轮胎有效半径(m);Ff和Fr为前后车轮所受纵向力(N);Tmf和 Tmr为前后轮机械制动转矩(N·m);Te为电机制动转矩(N·m)。将模型离散化后得到系统的状态方程:

式中:Δt为离散时间间隔;选取前后车轮角速度为状态变量,电机制动转矩和前后轮机械转矩为控制变量。

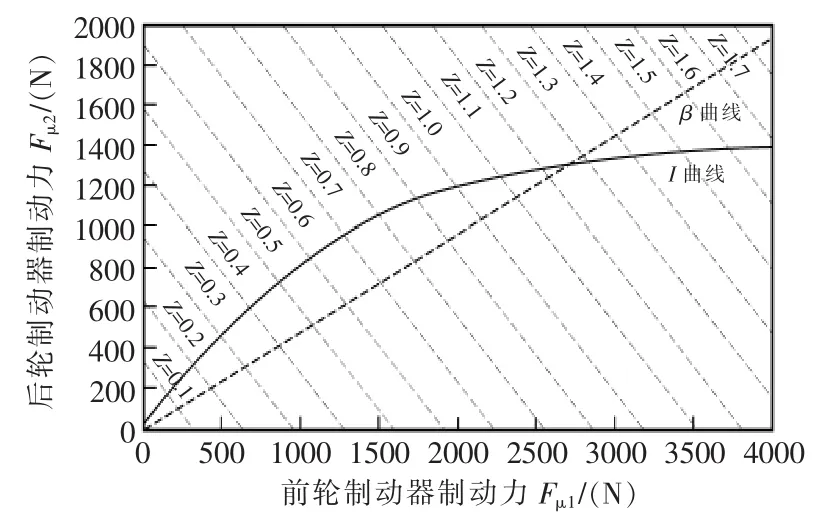

系统的目标函数依据3个评价方式建立,即基于制动强度,能量回收率和制动平顺性分别建立J1、J2、J3三个目标函数:

式中:T(k+i│k)为在 k时刻对 k+i时刻的预测值;hp为预测时域;Teq为根据踏板位置得出的需求制动总转矩;T总为输出机械转矩和电机转矩总和,故总目标函数为

式中:k1、k2、k3为各目标函数的权重系数,根据车辆的运行状态确定,在求解最优参数时还需设定边界条件,根据整车机械结构限制和电机参数限制确定的边界条件如下:

(1)Tmf与Tmr由平衡杆控制, 由于结构原因,二者比值范围为[0.4,2];

(2)总机械制动力只与车手施力有关,由油压传感器测得,在一个有限时域内按定值计算;

(3)为控制制动稳定性,将前后制动力限制在Case1的I曲线和β曲线之间来保证稳定性;

(4)电机输出转矩如图4曲线确定范围;

(5)由于电池的充电特性,在SOC大于90时,为了保护电池,不进行能量回收。

根据目标函数和边界条件可以求解出每一瞬间有限时域内使目标函数最小的最优解,求出的其中前后制动转矩以制动力分配系数的形式输出,上述流程如图7所示。以下简称Case2。

2 基于Matlab/Simulink整车模型仿真分析

2.1 基于车辆动力学的整车模型建立

根据车辆动力学理论可知,车辆在道路上行驶时,必须克服来自地面的滚动阻力和坡度阻力、来自空气的空气阻力、加速时由于惯性而产生的加速阻力,车辆的驱动力必须克服这些行驶阻力才能使汽车在道路上正常行驶。为便于分析,本文以简化为线性二自由度的车辆模型进行建模和分析,建立车辆行驶方程式为

图7 模型预测控制流程Fig.7 Model predictive control flow chart

式中:Ft为车辆行驶时的驱动力(N);Ff为车辆行驶时的滚动阻力(N);Fw为车辆行驶时的空气阻力(N);Fi为车辆行驶时的坡度阻力(N);Fj为车辆行驶时的加速阻力(N)。

依据车辆行驶方程式,利用Simulink的Simscape工具建立整车模型,将整车模型分为车身及底盘子系统,电机驱动子系统和驾驶员子系统,基于刀锋E5整车参数对3个子系统进行建模。

2.1.1 车身及底盘子系统

车身及底盘子系统如图8所示,该子系统分为三大模块,brake模块为车辆机械制动系统模型,接收驾驶员的制动信号,向两轮输出制动转矩,Vehicle模块为车身及基于魔术公式的两轮模型,接收制动转矩和后轮的电机转矩,输出整车的瞬时纵向总力,并利用slip对前后轮的滑移率进行监控,Speed&Distance模块是用于计算整车的瞬时速度和行驶里程的模块。

图8 车身及底盘子系统模型Fig.8 Body and chassis subsystem model

2.1.2 电机驱动子系统

电机驱动子系统如图9所示。通过接收驾驶员的加速信号和电机的外特性曲线,利用Simscape的PMSM永磁同步电机等模型建立电机控制模块,输出瞬时电机减速后的驱动转矩,将赛车的电机、池及传动比参数带入到模型中。

图9 电机驱动子系统模型Fig.9 Motor drive subsystem model

2.1.3 驾驶员子系统

驾驶员子系统是通过将输入的目标车速与实际车速对比,通过驾驶员PID反馈调节模型进行控制,输出制动或加速信号来达到对整车控制的目的,模型如图10所示。

图10 驾驶员子系统模型Fig.10 Driver subsystem model

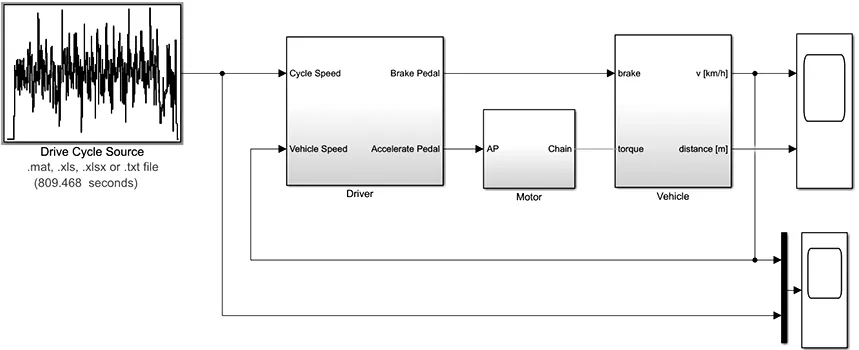

2.1.4 整车模型建立

将3个子模型进行连接,利用scope检测车速,行驶里程,并对目标车速和实际车速进行对比,利用Drive Cycle Source模块完成对目标车速的输入,如图11所示。

2.1.5 整车模型验证

整车模型建立完成后,需对模型的正确性进行实验验证,该整车模型需从物理模块与驾驶员模块分别进行验证。

图11 整车系统模型Fig.11 Vehicle system model

物理模型部分通过进行制动测试工况和直线加速工况仿真实验对比来验证正确性。在制动测试工况时,驾驶员先要逐渐加速3~4 s,之后全力制动,要求四轮同时抱死且制动距离不超过5 m。直线加速工况是指驾驶员在赛车零初始车速时加速通过75 m直线路段的工况,以所用时间记为比赛成绩。故输入模拟上述2种工况的驾驶员信号,得出仿真的车速和行驶里程。通过实车实验,可得制动距离与加速时长,如表3所示。

表3 整车模型与实车测试数据对比Tab.3 Comparison of vehicle model and real vehicle test data

驾驶员部分通过耐久工况目标与实际车速对比来验证。截取耐久工况前100 s目标车速与模型实际车速对比,如图12所示。

图12 模型车速对比Fig.12 Model vehicle speed comparison

2.2 制动能量回收系统模型搭建

由于本文设计能源回收控制策略以并联式为基础,故可只对整车模型的制动模块和电机控制模块进行修改。在驾驶员和整车模型中间添加模型预测(MPC)控制模块,输入信号由驾驶员的制动信号判断目标制动强度,输入SOC值判断回收程度,依据Matlab的模型预测和最优求解程序输出β和电机制动力矩,并将模型的前后车轮角速度反馈回MPC模块对预测模型进行滚动优化。由于底盘子系统中的制动模块与其他系统交互较多,故将制动模块另拆分为独立的子系统,如图13、图14所示。

图13 车身及底盘子系统模型Fig.13 Body and chassis subsystem model

图14 搭载能量回收的电机控制系统模型Fig.14 Model of motor control system with energy recovery

加入MPC制动能源回收系统的整车模型如图15所示。

图15 模型预测控制整车系统模型Fig.15 Model predictive control model for vehicle system

2.3 基于Simulink的控制策略有效性仿真对比

本文所使用的行驶循环工况数据来自2017年中国大学生电动方程式大赛耐久与效率测试赛道。因其耐久赛分为上下两部分,中间间隔2 min左右,上下两部分行驶路程相同,为了验证液力协调式控制策略的有效性,利用赛车参加17年耐久赛前半部分赛车中车速传感器所采集的车速数据作为目标车速,与不搭载制动能量回收系统的模型,搭载一般并联式能量回收系统的模型进行比对,通过比对电池的SOC值来验证回收策略的有效性。其输入车速曲线如图16所示。

图16 耐久赛工况目标车速曲线Fig.16 Target speed curve for durable race conditions

通过Simulink仿真,可以得出整车动力学和电量状态的仿真结果,在电池处加入BatMea模块用于检测电池的瞬时电流和SOC值。方法为利用电流传感器记录电流值,筛选为充电电流和放电电流两部分,对于两部分分别积分,再与赛车电池总容量相加,可得出电池瞬时SOC值曲线,对比基于模型预测的控制策略与普通并联式和无能量回收的模型的SOC曲线,如图17、图18所示。

通过上述曲线可得,采用基于模型预测的回收策略的模型在半程耐久项目之后电池剩余SOC值为62.9%,而采用普通并联式的SOC值为58.8%,无能源回收系统的模型SOC值为55.7%。可以看出,协调式制动能量回收控制策略比普通并联式的相对耗电量减少4.1%,比无制动能量回收系统的情况减少7.2%。除此之外还可以用能量回收率ηreg来评价制动能量回收系统的回收效率[10],令:

图17 模型预测算法与并联式控制策略SOC曲线对比Fig.17 Comparison of SOC curves between model prediction algorithms and parallel control strategies

图18 模型预测算法与无能量回收策略SOC曲线对比Fig.18 Comparison of SOC curve between model prediction algorithm and energy-free recovery strategy

图19 协调式电机输出转矩曲线Fig.19 Output torque curve of harmonized motor

式中:Ereg为测试全程制动回收的总能量,通过将充电电流延时间积分算出;Ebrk为制动过程中的总能耗,为前轮制动能耗 Eμf,后轮制动能耗 Eμr,电机制动能耗Eμm之和,三者的表达式如下。

通过在Simulink模型的制动部分和电机控制部分插入相应的计算模块,可得出前轮制动能耗Eμf,后轮制动能耗 Eμr,电机制动能耗 Eμm在 3 种模型下的结果,结果如表4。

由此可见,基于模型预测的控制策略可以达到30.4%的能量利用率,比普通并联式控制策略能量利用率提高了9.4%,证明了该控制策略更优越的能源回收效率。

表4 能量利用率仿真数据对比Tab.4 Comparison of simulation data on energy utilization

2.4 基于Simulink的控制策略可行性仿真对比

对于新型的控制策略,我们不仅需要评价策略的回收效率,还需要评价其的制动效能和制动方向稳定性,以确保制动策略的安全性。现以大赛紧急制动时的工况来测试其制动效能。在该工况下,赛车以0 km/h的汽车车速逐渐加速,在经历5 s的加速时间后紧急制动,检测赛车的制动距离,和前后轮滑移率,对比基于模型预测的控制算法、普通并联式控制算法和未搭载能源回收的赛车模型在同一驾驶员数据下对比其车速和制动距离随时间的曲线,结果如图20所示。

图20 车身及底盘子系统模型Fig.20 Body and chassis subsystem model

由图可知,基于模型预测的控制算法、普通并联式控制算法和未搭载能源回收的赛车3种方案的制动距离分别为27 m,25.8 m和31.5 m,由结果可知搭载了制动能源回收系统的模型由于更全面地利用了地面附着率,有效地缩短了制动距离,提高了制动效能和制动方向可靠性,而经过仿真发现基于模型预测的控制算法的制动距离要比并联式控制算法的制动距离长,其原因是在制动强度小于地面附着率时,基于模型预测的控制算法会考虑回收率和踏板平顺性,将前后制动力分配在I曲线和β曲线之间,而此时并联式控制算法会按照I曲线制动,总制动力会大于基于模型预测算法的制动力,故基于模型预测算法的制动效能的优化程度会小于并联式控制算法的优化程度。

3 结语

对比了乘用车和大学生方程式赛车的工况特点,总结了适用于大学生方程式赛车的制动效能,能源回收率,踏板平顺性3个评价方式。并基于模型预测控制设计了具有一定针对性的能量回收控制策略。

基于某方程式赛车的整车参数,利用Matlab/Simulink建立了整车动力学模型和制动能源回收控制算法模块,基于大学生方程式大赛耐久赛的车速数据,对基于模型预测的控制算法和普通并联式控制算法进行了有效性比较,得出基于模型预测的控制策略可以达到30.4%的能量利用率,比普通并联式控制策略能量利用率提高了9.4%,证明了该控制策略更优越的能源回收效率。

通过对控制算法的Simulink模型进行单次紧急制动工况仿真,对比了模型预测控制算法和普通并联式控制算法以及不搭载制动能源回收系统的模型的速度曲线和制动距离曲线,发现搭载了基于模型预测的控制算法的模型制动距离比未搭载能源回收的模型的制动距离减少了4.5 m,有效的优化了制动效能,证明了控制策略的可行性。