电动汽车用电池管理系统测试平台的设计与实现

2019-09-03蒋立琴何志辉王记磊

程 浩,蒋立琴,何志辉,李 军,王记磊

(广东省珠海市质量计量监督检测所,珠海 519000)

近十年以来,电动汽车行业在政府政策的引导下蓬勃发展,一直以来追求高容量、大续航里程,但随着电动汽车事故频发,其主要风险来自动力电池系统,因此行业对动力电池的安全性、可靠性越来越重视[1]。电池管理系统(BMS)作为连接动力电池系统的“大脑”,主要任务是保证动力电池系统的安全性、耐久性、以及动力性,一般具有电池参数监测、电池状态分析、电池安全保护、能量管理控制、电池信息管理等功能[2]。

但是目前BMS市场标准的缺失和不完善性,导致国内市场BMS测试系统具有功能不完善、测试精度不足、自动化程度不高等问题[3]。因此,本文基于PXI硬件架构以及LabVIEW软件开发环境设计了一款模块化集成的BMS测试平台,满足BMS汽车行业推荐标准的测试项目,适用于电动汽车用BMS产品的出厂检验与型式检验项目,并且模块化的平台设计有利于后续对BMS测试功能的拓展与升级。

1 BMS测试系统平台架构及功能

1.1 BMS测试系统平台架构

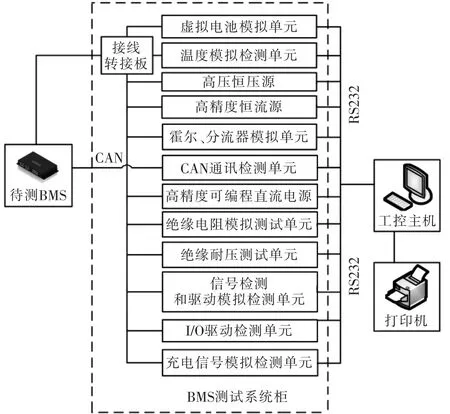

BMS测试系统架构主要由硬件平台和软件平台构成,如图1所示。硬件平台为BMS测试系统提供测试所需的各种硬件资源以及各种通讯接口,硬件平台主要由工控主机、系统测试柜以及通讯接口等组成;软件平台基于LabVIEW开发环境设计,实现BMS测试系统的人机交互界面设计、测试流程编辑、测试数据分析与结果判别,以及测试报表输出等功能。

图1 BMS测试平台架构Fig.1 Structure of BMS test platform

1.2 BMS测试系统功能

由于BMS标准的缺失与不完善性,BMS测试平台依据汽车行业推荐性标准文件《电动汽车用电池管理系统技术条件》可实现BMS产品的出厂检验和型式检验[4];在与环境箱的联动控制下,可实现BMS产品的高低温运行以及其他气候环境试验。针对BMS的功能特点[5],本测试平台的功能包括以下几点:

状态参数及估算精度测试:总电压测量精度、总电流测量精度、单体(电芯组)电压测量精度、温度测量精度、绝缘电阻测量精度、SOC累积估算误差精度、SOC误差修正速度测试、SOP估算精度测试等;

故障诊断测试:电池温度高/低、单体(电芯组)电压高/低、单体(电芯组)一致性偏大、充电/放电电流(功率)大、绝缘薄弱、SOC 高/低、SOC 跳变、总电压低/高、外部/内部通讯接口故障、电池系统温差大、高压互锁故障、总电压/单体电压超过过充电截止条件等;

电气适应性能测试:直流供电电压测试、过电压测试、叠加交流电压测试、供电电压缓升和缓降测试、供电电压瞬态变化测试、反向电压测试、短路保护测试等;

其他功能测试:电池均衡管理测试(主动/被动均衡状态测试、均衡电流等)、绝缘电阻测试、耐高压性能测试、通讯功能测试、充电模拟测试等。

2 测试系统硬件平台设计

平台的硬件设计由工控主机、BMS测试系统柜和通讯接口组成。工控主机选用研华工控上位机,主要负责控制并提供测试平台人机交互操作系统,通过RS232实现与BMS系统测试柜中各模块间的指令发送、传输、接收以及数据反馈。BMS测试系统柜主要包含虚拟电池模拟单元、温度模拟检测单元、高压恒压源、高精度恒流源、霍尔模拟检测单元、分流器模拟检测单元、CAN通讯检测单元、高精度可编程直流电源、绝缘电阻模拟测试单元、绝缘耐压测试单元、信号检测和驱动模拟检测单元、I/O驱动检测单元、充电信号模拟检测单元等模块,测试平台硬件架构如图2所示。

图2 BMS测试平台硬件架构Fig.2 Hardware structure of BMS test platform

工控主机是BMS测试系统软件平台的载体,为用户提供控制和编辑测试指令的人机交互界面。大部分硬件模块集成于BMS测试柜中,通过接线转接板与待测BMS进行通讯连接;通过RS232与工控主机进行通讯连接。BMS测试系统柜采用PXI硬件架构设计,模块化集成使其具有灵活的可拓展性。其中虚拟电池模拟单元为120通道的5 V/5 A的虚拟电池组成,通过与温度模拟测试单元联动,能够模拟锂离子电池单体的电压、电流、温度等特性参数,完成BMS状态参数精度检测;0 V~1000 V高压恒压源模拟电池包或系统的总电压,并对BMS的总电压检测精度进行测试;-500 A~+500 A的高精度恒流源能够模拟电池包或系统的总电流,联合霍尔/分流器检测单元能够对BMS总电流采集精度进行检测;电压可调范围0 V~60 V,电流可调范围0 A~25 A的高精度可编程电源可实现对BMS进行直流供电电压、过电压、欠电压、叠加交流电压、供电电压缓升和缓降、供电电压瞬态变化、反向电压、短路保护等测试项目;绝缘电阻模拟测试单元与绝缘耐压测试单元最高可模拟电池包或系统1000 MΩ的绝缘电阻,以及满足BMS绝缘耐压等级检测等测试;36 V/2 A的I/O驱动检测单元模块可接受上位机指令调节输入输出,具备检测I/O口高边、低边驱动能力的功能等;信号检测与驱动模拟检测单元主要包括16路±24 V电压检测、8路I/O输入、8路I/O输出,以及4路PWM输入/输出单元等;充电信号模拟检测单元用于模拟检测BMS的CC、CP、CC2国标充电信号;5路 CAN通讯(包括内 CAN、主 CAN、快充 CAN、慢充 CAN、预留 CAN)检测单元基于SAE J1939,能适应不同的CAN通讯协议,兼容 CAN2.0A和 CAN2.0B协议,能够对 BMS进行CAN通讯功能检测以及故障注入检测等。

3 测试系统软件平台设计

BMS测试系统除了必要的硬件基础外,还需要软件平台的支撑。软件平台是在LabVIEW 环境下开发设计,它是美国NI公司所开发的图形化软件开发环境,能够将工业测量控制与计算机完美结合,使得图形化界面编辑直观且易于理解,是一种被市场普遍接受的BMS测试系统软件平台开发环境[6]。测试平台软件界面如图3所示。

图3 测试平台软件界面Fig.3 Software interface of test platform

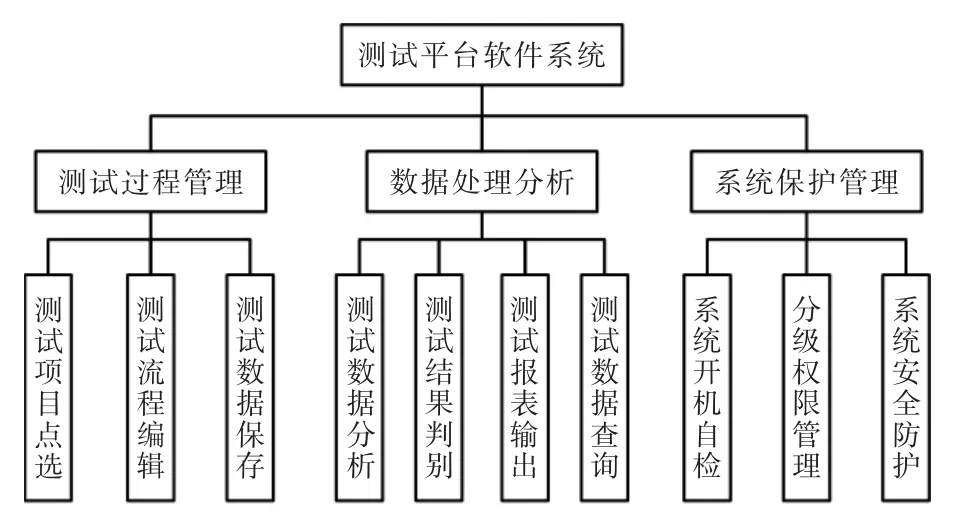

测试平台软件架构如图4所示,主要包括测试过程管理、数据处理分析、系统保护管理三大类。测试过程管理主要包括BMS测试项目点选、测试流程编辑以及测试数据保存等;数据处理分析主要包括测试数据分析、测试结果判别、测试报表输出、测试数据查询等;系统保护管理主要又分为系统开机自检、分级权限管理、系统安全防护等保护管理设计。工况模拟功能(尤其是复杂工况或实车工况模拟功能)是目前BMS测试系统平台的短板,因此本测试系统软件平台在QC/T 897-2011的4种典型充放电工况的基础上增加FUDS(federal urban driving schedule)充放电工况与 DST(dynamic stress test)充放电工况,并且对用户开放了工况编辑功能,可对BMS的SOC估算精度、SOC误差修正速度、SOP估算精度等参数进行更准确的检测。

图4 BMS测试平台软件架构Fig.4 Software structure of BMS test platform

4 测试系统测试结果输出

4.1 状态参数测量精度测试

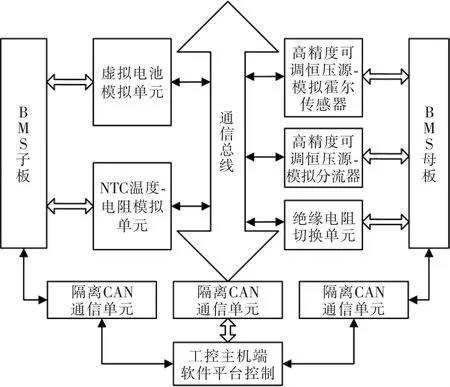

BMS状态参数精度测试架构如图5所示。BMS子板主要用于采集电池单体电压、电流、温度等参数;BMS母板一般用于采集总电压、总电流以及绝缘检测等参数。工控主机端软件平台经隔离CAN通信单元与BMS子板和母板连接,通过通信总线连接控制各硬件模块模拟电池单体的电压、电流、温度以及总电压、总电流、绝缘电阻等参数,并与BMS子板与母板采集的数据对比,计算并分析BMS采集数据的精度是否满足标准要求。

图5 状态参数精度测试架构Fig.5 Structure of state parameter accuracy testing

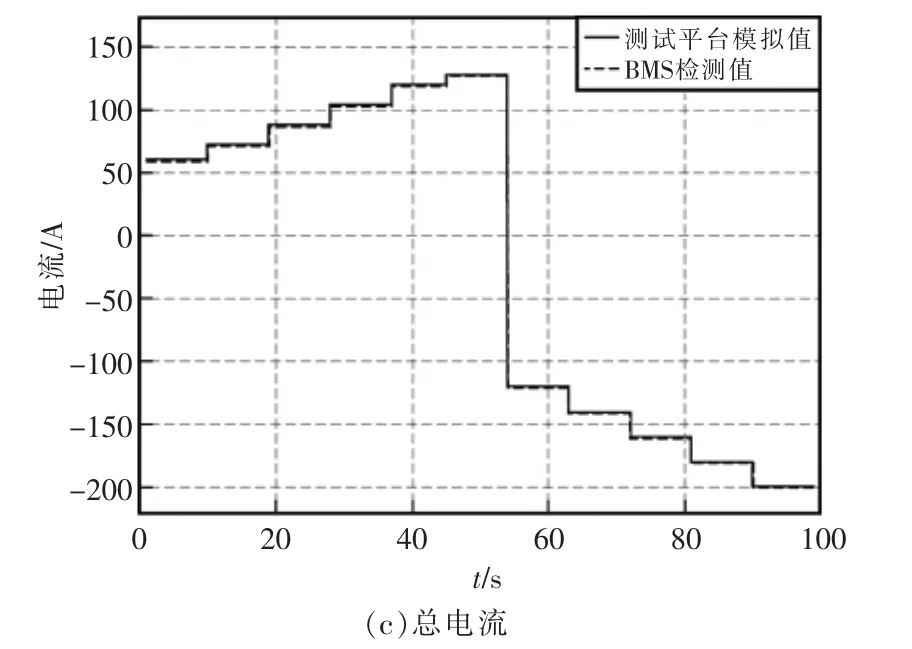

对待测BMS的单体电压采集、总电压、总电流采集精度测试结果对比如图6所示。图6(a)是随机选取的4组电池单体在3000 mV~3800 mV间以200 mV为步进值,通过测试平台模拟值与BMS检测值的结果对比。结果显示:BMS采集电压最大误差 3 mV,满足国标要求;图 6(b),6(c)分别为 BMS总电压、总电流采集精度测试,且BMS总电压最大误差为1 V,总电流最大误差0.6 A,满足国标要求。

图6 状态参数精度测试结果对比Fig.6 Results comparison of state parameter accuracy test

4.2 SOC估算精度测试

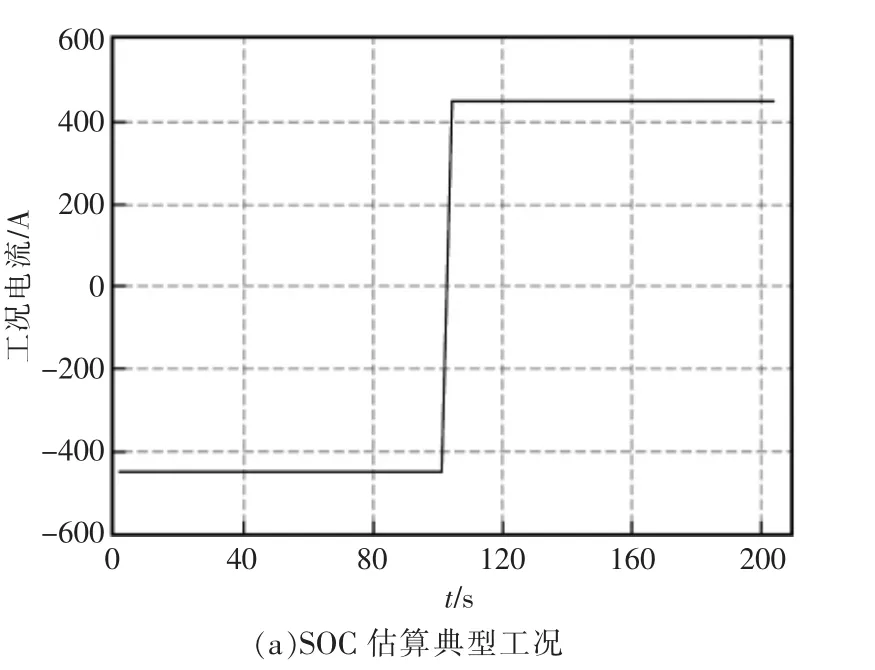

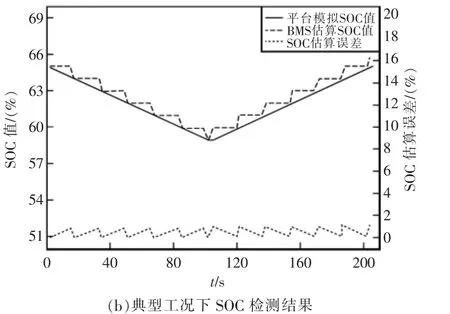

BMS的SOC估算是衡量BMS产品好坏的关键性指标,国家标准要求纯电动汽车、可外接充电式混合动力电动汽车的SOC累计估算误差不大于5%,不可外接充电式混合动力电动汽车的SOC累计估算误差不大于15%。甚至,2017年科技部发布国家重点研发计划新能源汽车等14个重点专项中建议动力电池系统SOC估算误差不大于±3%。因此,本测试平台基于SOC真值计算公式:

式中:Q0为电池系统的初始可用容量;Q1为BMS测试平台记录的电池系统放电量。

SOC真实值与BMS估算值进行比较,判别SOC估算误差是否在标准要求内。待测BMS在图7(a)的工况下,先以440 A恒流放电100 s,再以440 A恒流充电100 s,通过测试平台检测待测BMS的SOC估算精度,对比结果如图7(b)所示,SOC估算误差均在2%以内,满足标准要求。

图7 SOC精度测试结果对比Fig.7 Results comparison of SOC accuracy test

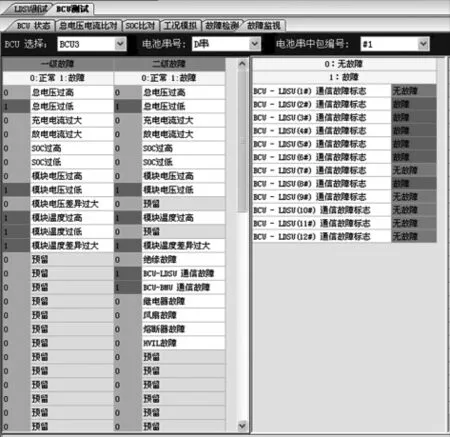

4.3 故障监视诊断

高稳定性、高可靠性以及高精度的BMS产品能够有效提高新能源汽车队电池的利用率,防止电池出现过充或过放,延长电池使用寿命,实时的监控电池组及各电池单芯的运行状态,能有效预防电池组的突发事故,如遇紧急情况时,可提前作出预警,为保障安全赢得时间[7]。因此,本测试平台具备对BMS进行各种故障诊断的功能,部分故障诊断界面如图8所示,其中诊断项目包含有总电压过高/过低、充电电流过大、放电电流过大、SOC过高/过低、模块电压过高/过低、模块温度过高/过低、模块温度差异过大、绝缘故障、通信故障、继电器故障、风扇故障、熔断器故障等。测试平台能准确的模拟BMS故障信号并通过通讯与BMS进行对比,准确判别BMS故障诊断功能的准确性。

图8 测试平台故障诊断界面Fig.8 Fault diagnosis interface of test platform

5 结语

本测试平台完成调试后,对大量的20~120串不等的不同类型的BMS进行测试,试验结果表明:该平台能够满足市场现有的不同BMS的出厂检验与型式检验项目,并且具有足够的系统稳定性,在测试项目点选后可进行一键自动测试功能。由于模块化的集成设计,降低了测试平台的购置成本;在后续的模块更换,功能拓展,软件升级,以及系统维护方面有着更好的便捷性。PXI的架构设计使该平台兼具了高精度、优性能、低成本的特点[8];在LabVIEW的软件环境下,具有清晰的图形化显示,界面友好等优点[9]。因此,通过本BMS测试平台的检测,可鉴别出监测精度低、安全功能不完善、性能可靠性低下的产品,以保证电动车用BMS的高安全性和高可靠性的特点。