UASB反应器三相分离器的数值模拟研究

2019-09-03宁春雪

宁春雪

(天津城建大学能源与安全工程学院,天津300384)

1 研究背景

厌氧反应器是废水厌氧生物处理的核心部件,通过反应器进水与污泥的良好接触和污泥减排,可以保证反应器内有足够的活性厌氧污泥[1],从而实现厌氧反应器的高效性.目前,污水厌氧处理工艺发展的速度较快,不断地涌现出各种不同的工艺处理方法,主要有厌氧接触法、UASB 和EGSB 工艺、厌氧生物池和厌氧生物转盘等.其中,UASB 结构简单、造价低、运行操作维护管理简单灵活,使其有成熟的技术和较强的适应性,在工程中应用最广泛.但是在运行过程中UASB会出现短流、泥水混合效果差、污泥流失等现象[2].

国内外对于厌氧反应器流态的研究方法,主要是计算流体力学模拟和示踪实验.运用软件模拟反应器内部流态的变化情况,是一种高效、经济、省时的研究方法,可以进一步验证各种改造方案的效能.张自学[3]利用Fluent 模拟软件对UASB 内部气液两相流场的二维分布状况进行数值模拟,分析出不同的OLR 或不同三相分离器角度对于固液效果的影响;崔玮琳等[4]通过对三相分离器分离原理、分离器内液滴运动情况以及影响分离器效率等因素的分析,选择合适的油气分离方法,运用分析、综合等方法来创新设计捕雾器、油水堰板、集砂斗等部分元件,从而进行结构优化,最后提出了三相分离器的数值计算模型;李彤蔚等[5]分析了影响油气水分离效果的主要受控因素以及存在问题和所进行的优化措施;孙立强等[6]人总结了目前油田用三相分离器设计和CFD 模拟研究现状,指出对于不同油气田的特点的三相分离器设计过程中遇到的问题与挑战,并提出了相应的解决办法,论证了计算流体力学方法进行三相分离器优化设计的可行性及目前模拟研究存在的问题,展望了未来三相分离器设计及CFD 模拟研究中需要加强研究的关键问题.而本文通过模拟分析三相分离器内部沉淀区高度和回流缝宽度的最优值,为三相分离器内部结构优化提供理论指导.

2 控制方程及计算模型

2.1 湍流模型的选取

本文选取的湍流模型是双方程标准k-ε 模型,对三相分离器内部的流场进行模拟.双方程标准k-ε 模型的湍流动能方程是根据精确方程推导出来,而湍流耗散率根据物理推理、数学模拟原形方程得到的.把模型简化为一个完全的湍流流动,假定流体为不可压缩的黏性流体,且分子黏性的影响可以忽略[7].

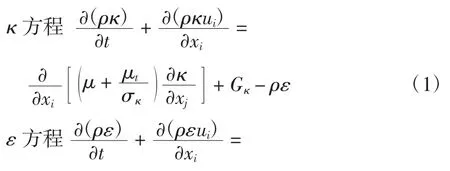

模型的湍流动能方程及湍流耗散率方程如下[8]

式中:ρ 为流体密度;u 为流速;κ 为湍动能;μ 为流体动力黏度;ε 为湍动能耗散;Gκ是由于平均速度梯度所产生的湍动能;σκ是湍动能对应的普朗特数;σε是湍动耗散率所对应的普朗特数,在FLUENT 软件中,取默认值为σκ=1.0,σε=1.3.

2.2 多相流模型的选取

采用计算流体力学模拟时,根据解算分散相方法的不同,将多相流的模型分为欧拉-拉格朗日多相流模型和欧拉-欧拉多相流模型.前者是一种离散相模型,模型中有一相为非常稀薄的颗粒相,用拉格朗日法对其进行求解,则另外一相采用欧拉法求解.这种模型通常适用于大量颗粒分离、煤粉燃烧等情况,不适用于模拟封闭体系中的悬浮颗粒问题,如流化床、混合器、搅拌釜等.欧拉-欧拉模型简称为欧拉模型.模型中分别用欧拉法对连续相和分散相进行描述.

本文涉及的多相流采取的是欧拉模型,FLUENT软件中欧拉模型,包括VOF 模型、Mixture 模型和Euler 模型[9].常见多相流模型的比较见表1.

通过对欧拉模型的三种常用模型比较分析,结合模拟的对象是气、液、固三相分离效果,而且每一相在反应器内分布广泛,故选取的多相流模型为Mixture模型,可以减少计算量,提高计算速率.Mixture 模型允许各相间穿插,把三相流体看成一个可以互相穿插的连续性介质,在同一模型内各相体积分数可以为0 到1 之间,所有相的体积分数的总和是1.

3 几何模型的建立

3.1 模型结构的建立

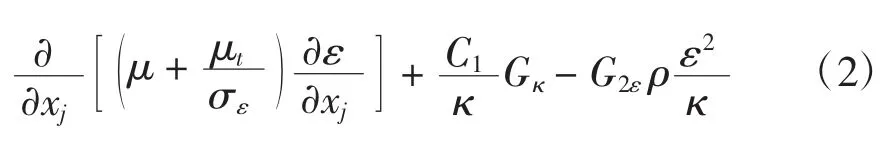

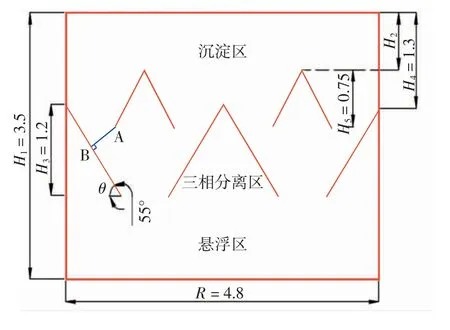

本文选用天津某养殖场现有的UASB 反应器作为研究对象.UASB 反应器的尺寸如图1 所示.

图1 UASB 反应器的尺寸(单位:m)

本文研究三相分离器尺寸变化对气体分离效果的影响,不考虑反应区.由于二维模型截面上流量与实际情况一致,因此将所建模型简化为二维问题,即研究垂直截面上三相分离器内的流动现象,提高计算效率.

由于模型具有对称性,实际建模时可以只建立一半,把中心垂线设置成对称边界[10].合适的下集气室倾斜角度能使污泥不易积聚,尽快落入反应区内.本文取下集气室倾斜角度θ=55°[11];AB 为回流缝宽度,H2为沉淀的高度.三相分离器模型尺寸如图2 所示.

图2 三相分离器模型尺寸(单位:m)

3.2 网格划分

本文利用FIUENT 的前处理软件GAMBIT 进行模型的建立,几何建模时避免出现重合的线或者面,模型采用点、线、面的过程进行建立.选择非结构性网格对模型区域进行网格划分,网格类型为Quad Pave,网格尺寸为0.03 m.

3.3 边界条件的确定

本文设定三相分离器的入口为VELOCITYINLET类型,进口处有三种流动的材料,其中液相为废水,物理属性密度为1 010 kg/m3,黏度为0.002 Pas;气相为常温下甲烷,物理属性密度为0.666 9 kg/m3,黏度为1.1e~05 Pas;固相为污泥颗粒,物理属性密度为1 500 kg/m3,黏度为1.78e~05 Pas,粒径为0.002 m.进口处湍流参数为湍流强度I 为5%,水力直径D 为4.8 m.定义液相进口速度为0.000 7 m/s,气相进口速度为0.000 3 m/s,体积分数为0.4,固相进口速度为0.01 m/s,体积分数是0.1.本文为多相流模拟,出口为外界大气压,故选用标准压力出口PRESSUREOUT,出口处的湍流参数设置湍流强度为1%,水力直径D 为4.8 m.模型是中心对称图形,中心处为对称边界条件.

本文是在非稳态模拟情况下,进行多相流模拟,因此把密度较小的气相的密度值设置为参考密度,气相的密度为0.666 9 kg/m3,这样可以减少计算相间动量平衡时的数值截断误差.对进口速度进行初始化,选择模拟的差分格式收敛标准为1e~04.

4 三相分离器沉淀区高度及回流缝宽度优化

4.1 模型的结构尺寸

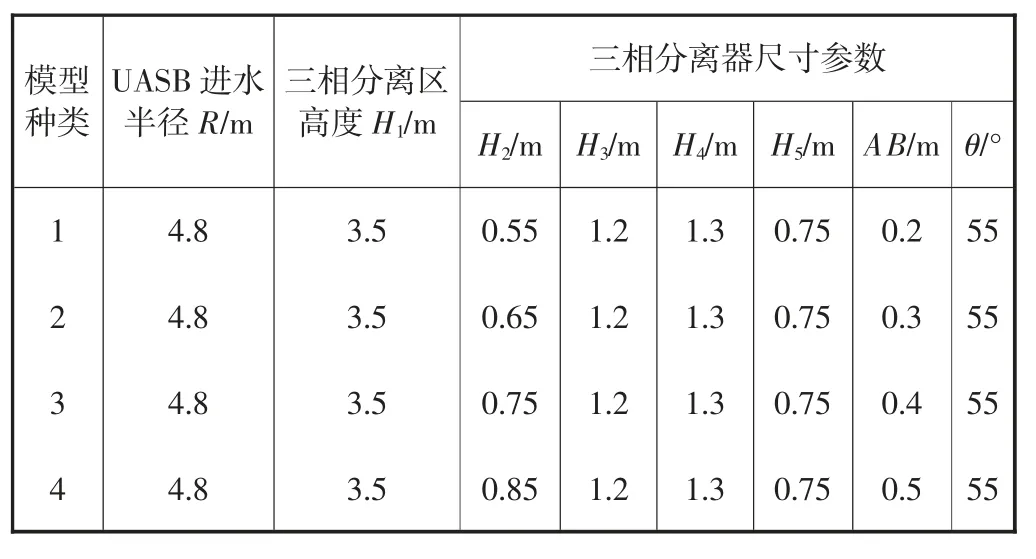

UASB 三相分离器模型的结构示意见图2,三相分离器模型尺寸参数如表2 所示.

表2 UASB 的三相分离器尺寸

4.2 不同沉淀区高度下的三相流非稳态模拟结果分析

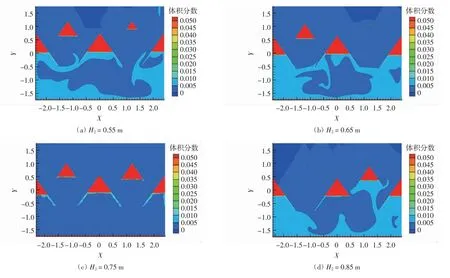

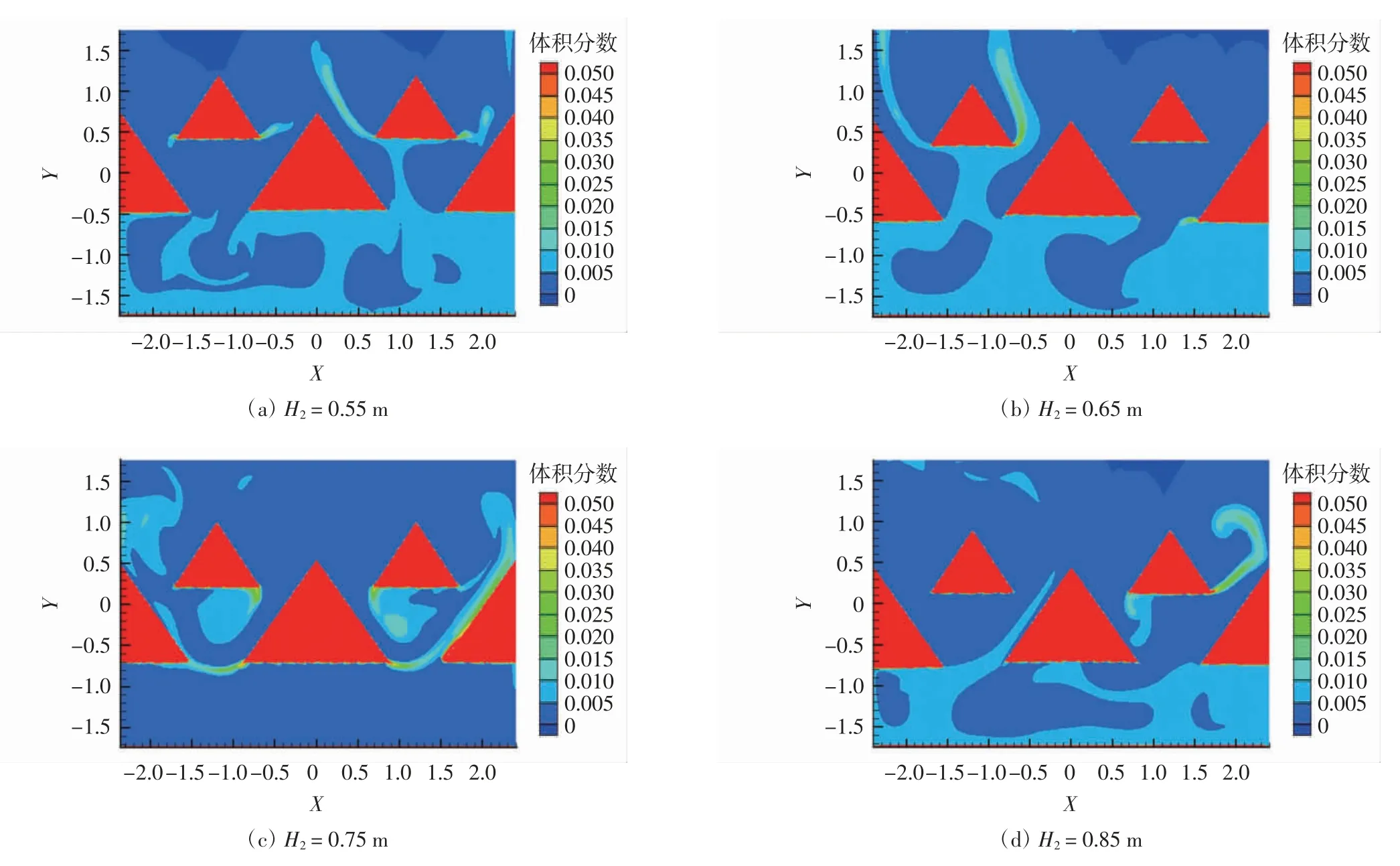

在非稳态的情况下,采用多相流Mixture 模型对UASB 的三相分离器进行模拟.本节在保持其它尺寸不变的情况下,只针对三相分离器的沉淀区高度尺寸进行模拟优化.采用控制变化量法,设置回流缝宽度为AB=0.4 m(反应器实际尺寸),分别取沉淀区高度为0.55,0.65,0.75,0.85 m.根据多相流非稳态模拟的结果,从气体甲烷体积分数随着时间推移的变化情况来研究气体分离效果.

当时间为1 500 s 时,不同沉淀高度下气体体积分数的变化如图3 所示.从图中可以看出,在悬浮区,随着水流和固相颗粒向上运动,气体逐渐被排出并进入集气室.在三相分离区,沉淀区高度为0.55 m 时,如图3a 所示,各气室均有气体流入,左侧集气室流入的气体比右侧集气室流入的气体多一些,有少量的气体流出反应器.沉淀区高度为0.65 m 时,如图3b 所示,上集气室右侧几乎没有气体流入,其它的集气室内均有气体流入.沉淀区高度为0.75 m 时,如图3c 所示,上下集气室充满的气体最多,各气室内均有气体流入,下集气室左侧气体较少些.沉淀区高度为0.85 m时,如图3d 所示,上集气室左侧几乎没有气体流入,其它的集气室内均有气体流入.在沉淀区,都有少量的气体流入,而沉淀区高度为0.55 m 时,流入的气体较多些.

图3 1 500 s 时不同沉淀区高度下气体体积分数随时间变化分布

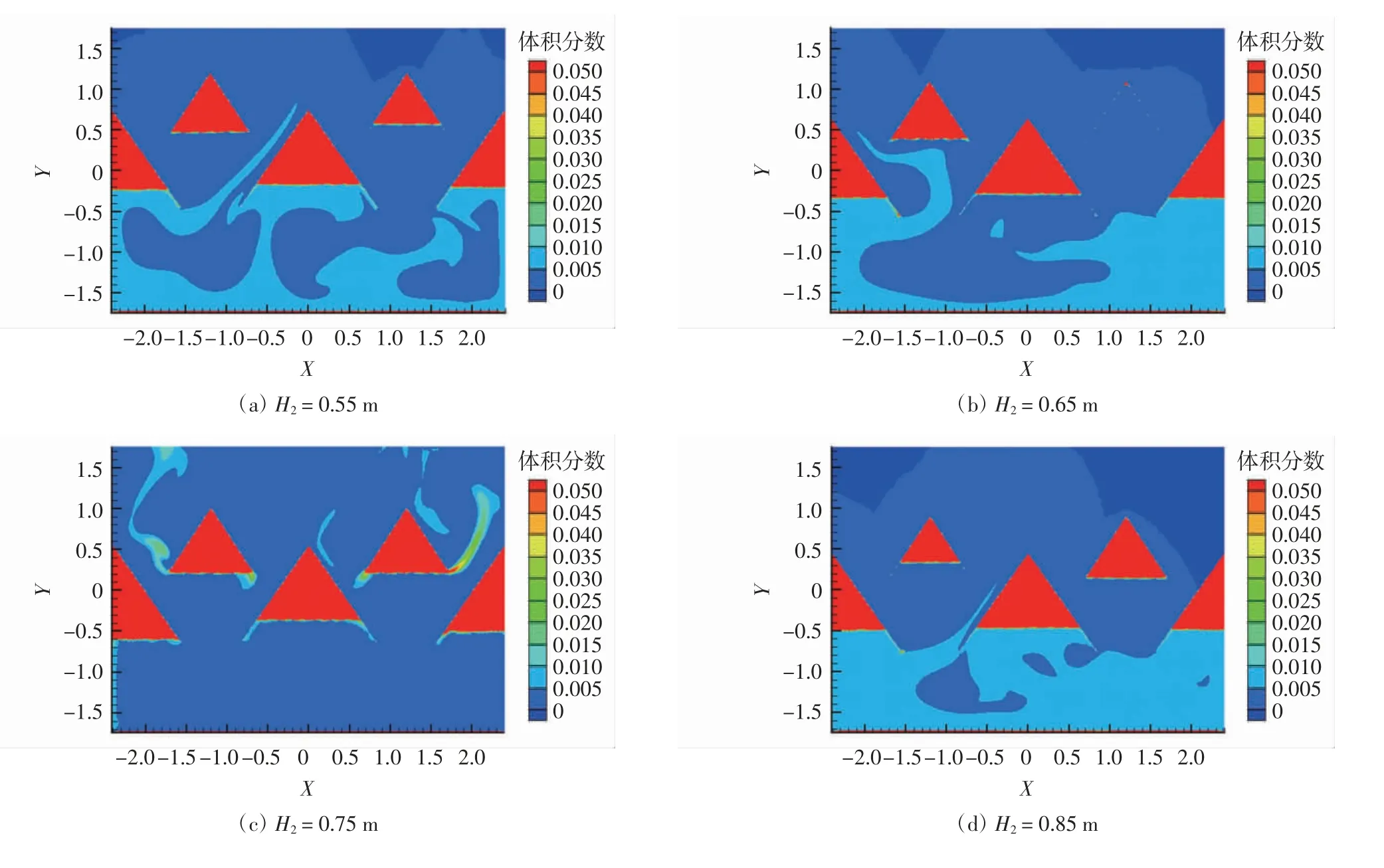

当时间为3 600 s 时,不同沉淀高度下气体体积分数的变化如图4 所示,从图中可以看出,随着时间的推移,气体被逐渐排出,各集气室的气体也在不断地增加.在三相分离区,沉淀区的高度为0.55 m 时,如图4a 所示,各集气室均有气体流入,只有少量的气体沿着回流缝进入沉淀区.沉淀区的高度为0.65 m 时,如图4b 所示,上集气室右侧几乎没有气体流入,而其它集气室内的气体不断地增加.沉淀区高度为0.75 m时,如图4c 所示,上下集气室充满的气体最多,上集气室几乎被气体占满,有部分气体流入沉淀区,沿着沉淀区左侧流出反应器.沉淀区高度为0.85 m 时,如图4d 所示,上集气室开始有气体流入,左侧流入的气体比右侧流入的气体少一些,其它集气室内的气体也在不断地增加.

图4 3 600 s 时不同沉淀区高度下气体体积分数随时间变化分布

当时间为7 200 s 时,不同沉淀高度下气体体积分数的变化如图5 所示.从图中可以看出,随着时间的推移,集气室的气体在不断地增加,沉淀区均有少量的气体流入.沉淀区高度为0.55 m,如图5a 所示,在集气室的右侧上方有少量的气体进入沉淀区.沉淀区高度为0.65 m,如图5b 所示,上集气室左侧已经被气体占满,有少量的气体进入沉淀区,并随着液体流出反应器,右侧集气室还有一小部分没有被占满.沉淀区高度为0.75 m,如图5c 所示,上下集气室被气体几乎占满,沉淀区两侧有气体沿着回流缝流入沉淀区形成回流.沉淀区高度为0.85 m,如图5d 所示,上集气室右侧被气体占满,有气体流入沉淀区形成回流,有少量的气体随着液体流出反应器,造成气体的流失.

图5 7 200 s 时不同沉淀区高度下气体体积分数随时间变化分布

通过对三相分离器沉淀区高度进行多相流非稳态的模拟,研究结果表明,从气体分离的情况来看,沉淀区高度的变化会引起UASB 反应器内部流场的变化,从而使气体在三相分离器内的分离效果不同.沉淀区高度过高,气体就会集于悬浮区,导致进入上集气室的气体较少;沉淀区高度过低,流入沉淀区的气体随着液体流出,容易造成气体的流失.沉淀区高度为0.75 m,上下集气室最先被气体充满.当时间为3 600 s 时,其它高度的情况下上集气室的气体充满大约四分之三的气室.而沉淀区的高度为0.65 m 时,上集气室右侧几乎还没有气体流入.本文选择沉淀区高度为0.75 m 时,三相分离器的气体分离效果最好.

4.3 不同回流缝宽度下的三相流非稳态模拟结果分析

以上文模拟计算出的沉淀区高度最优值H2=0.75 m 为前提,分别取回流缝宽度AB 为0.2,0.3,0.4,0.5 m,对这四种不同回流缝宽度的三相分离器进行多相流非稳态的模拟.分析随着时间的增加,三相分离器内气体的体积分数的变化情况,分别选取时间为1 500,3 600,7 200 s 时气体体积分数云图进行分析.

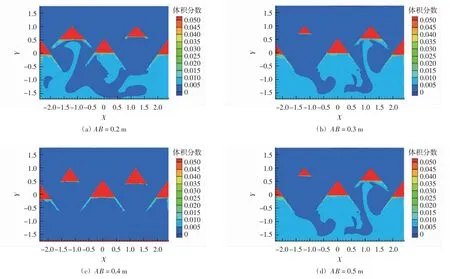

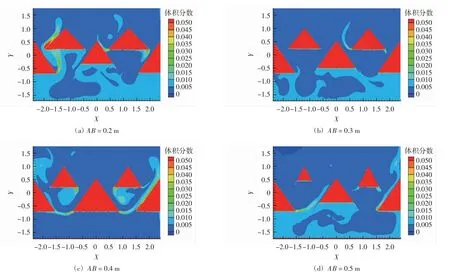

当时间为1 500 s 时,不同回流缝宽度下气体体积分数的变化如图6 所示.从图中可以看出,随着废水和固相颗粒的向上运动,反应器悬浮区的气体逐渐被排出,不同工况下,集气室均有气体流入.回流缝宽度为0.4 m 时,如图6c 所示,悬浮区内的气体最少.回流缝宽度为0.5 m 时,如图6d 所示,集气室内的气体体积分数最小.回流缝宽度为0.3,0.4,0.5 m 时,上集气室右侧气体比左侧多,且回流缝宽度为0.4 m 时,各集气室充满的气体最为均匀,回流缝宽度为0.5 m 有气体流入沉淀区.

图6 1 500 s 时不同回流缝宽度下气体体积分数随时间变化分布

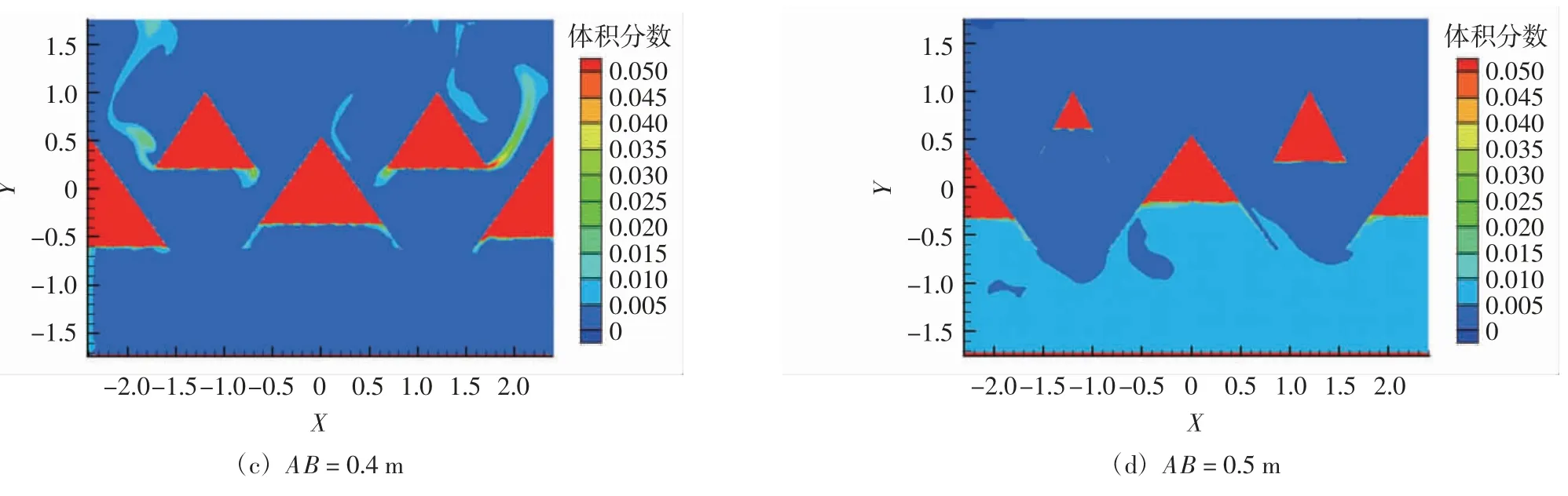

当时间为3 600 s 时,不同回流缝宽度下气体体积分数的变化如图7 所示,从图中可以看出,随着回流缝宽度的增加,在三相分离器中心区域内存在的气体逐渐减少.回流缝0.4 m 时,如图7c 所示,集气室充满的气体较大,但是流入沉淀区的气体较多些,会造成少量气体的流失.回流缝宽度为0.5 m 时,如图7d 所示,悬浮区存在的气体较多,上集气室左侧还有大部分的体积没有被气体充满,整体气室的气体体积分数较少.

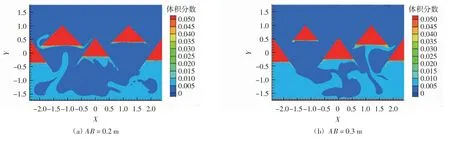

当时间为7 200 s 时,不同回流缝宽度下气体体积分数的变化如图8 所示,从图中可以看出,当回流缝宽度为0.2 m 时,如图8a 所示,三相分离器的上集气室几乎被气体全部占满,下集气室中间气室还有部分气室未充满,有气体沿着上集气室顶部进入沉淀区.回流缝宽度为0.3 m 时,如图8b 所示,流入沉淀区的气体最少,气体整体分离效果比较好.回流缝宽度为0.4 m 时,如图8c 所示,三相分离器的上下集气室几乎全被充满气体,但沉淀区两侧有气体回流.回流缝宽度为0.5 m 时,如图8d 所示,三相分离器的上下集气室还有部分未充满,有气体进入沉淀区,流出反应器.

图7 3 600 s 时不同回流缝宽度下气体体积分数随时间变化分布

图8 7 200 s 时不同回流缝宽度下气体体积分数随时间变化分布

通过对三相分离器回流缝宽度进行多相流非稳态的模拟,研究结果表明,从气体分离的情况看,回流缝的宽度变化会引起UASB 反应器内部的流场的变化,进而导致气体在三相分离器内的分离效果不同.回流缝宽度过宽,气体会随着液相与固相进入沉淀区,导致进入上集气室的气体较少.时间为7 200 s时,回流缝宽度为0.5 m,上集气室还有部分体积未充满气体.回流缝宽度过窄,集气室气体收集较快,但也会导致固、液两相不能很好地进入沉淀区,在悬浮区的气体增加,导致三相不能很好地分离.本文选择的回流缝宽度为0.3 m 时,三相分离器气体的分离效果最好.

5 结 论

UASB 反应器是一种高效的厌氧生物处理的设备,在世界各地的应用也越来越广泛,本文在流体为三相流情况下,运用k-ε 湍流模型、多流Mixture 模型,研究尺寸差异对UASB反应器三相分离器内部流场的影响;观察气相的体积分数随着时间推移的变化情况;分析沉淀区高度和回流缝宽度两方面尺寸的变化对气、液、固三相分离效果的影响,并得出以下结论.

(1)沉淀区高度太高,气体容易在悬浮区堆积,导致上集气室气体收集较慢.沉淀区高度太低,气体容易随着液体流入沉淀区,会造成气体的流失.沉淀区高度为0.75 m,气体分离效果最好.

(2)回流缝宽度过宽,气体容易流入沉淀区,导致气体收集效果差.回流缝宽度过窄,集气室气体收集较快,但也影响固、液两相不能很好地进入沉淀区,使悬浮区的气体增加,导致固、液、气三相不能很好地分离.本文选用的UASB 反应器,当回流缝宽度为0.3 m,气体分离效果最好.