自航式绞吸挖泥船耳轴堆焊工艺性能试验

2019-09-03周弋琳夏胜登赵建忠

周弋琳, 夏胜登, 包 孔, 赵建忠, 杜 渝

(1.上海振华重工(集团)股份有限公司, 上海 200125;2.上海海工装备智能焊接制造工程技术研究中心, 上海 200125;3.上海振华港机重工有限公司, 上海 202155)

0 引 言

随着海洋工程装备制造的要求及能力的不断提高,对设备及用材的耐高温、耐腐蚀、耐磨等性能要求也越来越高,为了降低制造成本,通常采用在普通碳钢或低合金高强钢表面堆焊镍基合金的方式达到装备防腐及耐磨的要求。

镍基合金焊丝具有耐活性气体、耐苛性介质、耐还原性酸介质腐蚀的良好性能,又具有强度高、塑性好、抗金属间摩擦磨损能力强、可冷热变形和加工成形及可焊接等特点,因此被广泛应用于石油化工、冶金、原子能、海洋开发、航空、航天等工业中,解决一般不锈钢和其他金属、非金属材料无法解决的工程腐蚀问题,是一种非常重要的耐磨和耐腐蚀金属材料。据统计,镍基合金成分焊材正以平均每年6%的增长率进入全球众多的工业领域[1]。

5 000 kW铰刀功率自航式绞吸挖泥船拥有国际领先的设计理念和设备配置,装备了强大的挖掘系统及先进的自动控制系统,可实现自动挖泥、监控及无人操控,极大地提高了作业效率,是亚洲最大的自航绞吸式挖泥船之一。该船装有泥泵和吸泥装置,挖泥时用铰刀铰动水底地壳,再用泥泵将泥浆从吸泥管吸入,经过排泥管送到岸上或排入驳船运走,是中国自主设计制造的名符其实的造岛神器。

耳轴作为5 000 kW铰刀功率自航式绞吸挖泥船的重要构件,其质量好坏直接关系到产品能否安全使用。为了提高耳轴端外衬套内壁的耐磨及耐腐蚀性能,节约成本,在衬套内壁堆焊镍基合金成为一种既经济又实用的加工方式。不过,镍基合金的焊接性较一般钢材差,为保证产品顺利制作,对镍基合金堆焊工艺进行试验,开展相关工艺评定,对产品现场实际制作具有重要意义。开展Q345B钢板堆焊镍基合金的工艺试验,为挖泥船耳轴产品的制作提供技术保障。

1 试验材料

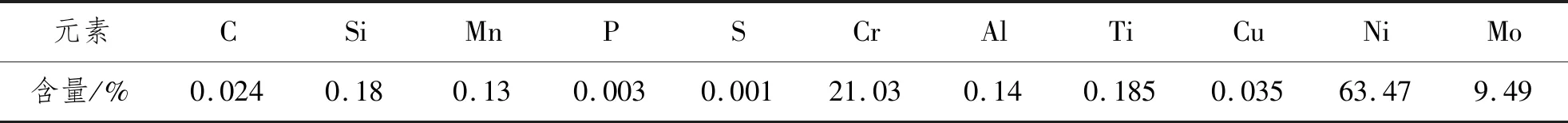

采用规格为26 mm×150 mm×150 mm的Q345B钢板为试板,其化学成分如表1所示,力学性能如表2所示。焊接材料是具有优良塑性、韧性、抗裂性和耐腐蚀性能的牌号为CHM-NiCrMo-3的气保焊丝,直径1.2 mm,其化学成分如表3所示。为保证焊接质量及焊缝成形,采用98%Ar+2%O2的混合气体作为保护气体。

表1 试板化学成分

表2 试板力学性能

表3 焊材化学成分

2 试验方法

采用型号为CL-500的焊接电源进行焊接,电源极性为直流反接(DCEP)。为确保顺利施焊,焊接前用钢丝刷对试板表面焊接区的油、锈等杂质进行清理,焊接时采用小线能量,道间温度控制在130 ℃以下。焊接工艺参数如表4所示。堆焊层最小尺寸为宽38 mm×长1 500 mm×厚5 mm,如图1所示。实际操作时堆焊层尺寸稍微大于该尺寸,留余量加工试样。

表4 焊接工艺参数

图1 堆焊位置及堆焊层尺寸

焊接完成后对焊缝进行目检,目检合格后采用渗透探伤对焊缝表面进行无损检测,要求焊缝中不得出现以下3种类型的缺陷:(1)相关的线性指示;(2)直径大于5 mm的相关圆形指示;(3)在一条直线上,边缘间间距小于或等于1.5 mm的4个或4个以上的相关圆形指示。

渗透探伤后,垂直堆焊层方向切取断面试样,对试样的2个暴露断面进行抛光,并用适当的侵蚀剂进行侵蚀,然后用5倍放大镜肉眼检查是否存在缺陷。

渗透探伤合格后,将堆焊层表面进行处理,并在试样截面进行硬度测试,共3组,每组3个点,硬度测试点位置如图2所示。

图2 堆焊层硬度测试点位置

3 试验结果及分析

试板焊接完毕后,焊缝外观成形良好,无裂纹、夹渣、气孔等缺陷(见图3)。参照标准ASME BPVC IX[2]相关要求对焊缝表面进行渗透探伤(见图4),检测结果显示没有超标缺陷存在,鉴定为合格。

图3 焊缝外观成形

图4 试板渗透探伤

堆焊接头焊缝截面宏观腐蚀形貌如图5所示,堆焊层与母材熔合良好,焊道、焊层清晰,厚度均匀,成形美观,所有暴露面的基层金属或热影响区无未熔合、夹渣、气孔等缺陷。

图5 焊缝截面宏观腐蚀形貌

根据图2所示位置对堆焊接头各区域的硬度值进行测试,结果如表5所示,各区域硬度值均匀,焊缝整体硬度平均值为206HV10,满足产品制造的相关技术要求[3-5]。

现场采用本试验工艺在5 000 kW铰刀功率自航式绞吸挖泥船耳轴端外衬套内壁进行耐磨层的堆焊,产品堆焊完成后的形貌如图6所示。探伤合格后,将堆焊层进行机加工,如图7所示。结果显示:在材质为Q345B的耳轴端外衬套上采用CHM-NiCrMo-3焊丝进行堆焊能够达到产品相关技术要求,堆焊层具有良好的强度及耐磨性能,可免去构件的热处理工序,有效节约产品制作的成本。该工艺已在现场推广应用,效果良好。

表5 堆焊接头硬度测试结果

图6 耳轴端外衬套堆焊层形貌

图7 耳轴端外衬套堆焊层机加工后形貌

4 结 论

为提高5 000 kW铰刀功率自航式绞吸挖泥船耳轴端外衬套内壁的耐磨性及强度,解决重大构件难以进行热处理的问题,采用镍基合金焊材CHM-NiCrMo-3,在Q345B试板表面进行耐磨层堆焊工艺试验,结论如下:

(1) 采用镍基合金焊材CHM-NiCrMo-3在Q345B构件上进行堆焊,得到熔合良好、成形美观、探伤及力学性能合格的堆焊焊缝。

(2) 选用合理的保护气体、焊接工艺参数,焊缝成形良好,堆焊层与母材熔合良好,接头截面宏观腐蚀形貌未见缺陷,且硬度值符合相关技术标准要求。

(3) 采用在耳轴端外衬套内壁堆焊镍基合金,焊后再转机加工的工艺,有效保证衬套内部耐磨性,不需采用其他热处理工艺,在确保产品质量的同时节约了制作成本。