基于BLS的载重量38 000 t散货船尾部总段整体吊装优化设计

2019-09-03翟高进卢蓉芝

翟高进, 卢蓉芝, 张 开

(1.无锡市地方海事局, 江苏 无锡214043; 2.江苏省泰兴中等专业学校, 江苏 泰州225400;3.泰州口岸船舶有限公司, 江苏 泰州225321)

0 引 言

载重量38 000 t散货船是泰州口岸船舶有限公司为香港船舶所有人建造的同型号系列杂货船,该型散货船总长为180 m,两柱间长为179.9 m,型宽为30 m,型深为15.2 m,设计吃水为9.5 m,载重量为38 500 t,入级LR船级社。为了提高造船效率,在建造过程中决定将该船尾部4个分段合并成1个总段后进行吊装,以达到缩短船坞周期的目的。

船体吊装涉及结构重量重心计算、吊点位置选取、吊马型号选择和船台起重能力等多个方面,是一项非常复杂的造船工艺。因此,在艉部总段吊装前,需对整体吊装方案进行验证,并根据验证结果进行必要的调整和优化,确保吊装工程安全[1]。

目前,船体结构吊装分析的主要方法有经验法、总体分析法和有限元分析法[2-4]。本文采用BLS(Block Lifting System)船舶吊装仿真软件对该散货船尾部总段吊装进行计算。应用该软件的TRIBON接口及网格划分工具可快速导入船体结构并划分有限元模型。该软件可按照预定的吊装方案进行吊点、吊马和吊排等起吊设置,通过三维仿真模块模拟船体结构的实际吊装过程,计算有限元模型的位移边界条件和力的边界条件,并进行有限元计算分析。

1 艉部总段概况

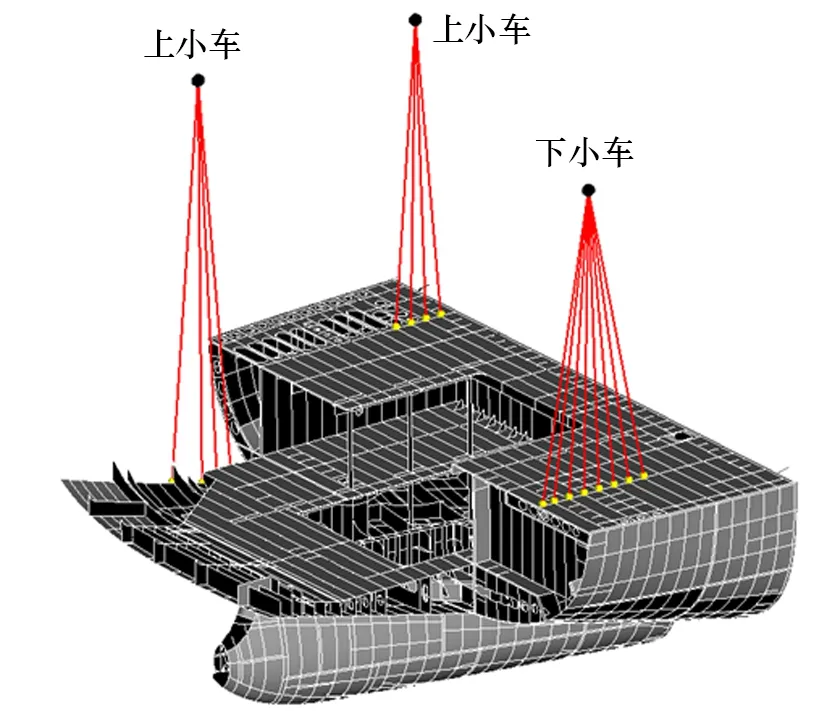

艉部总段E1由EB01、AB01、EG11、EG12P/S组成,E1总段的基本信息如表1所示,总段质量为510 t,吊马共计16个,总段质量包括船体结构、设备、管道、舾装等质量。艉部总段的吊装方案如图1所示:两台上小车排布在总段的左舷,上小车吊钩与左舷主甲板上4个D40型吊马和左舷外板上4个E40型吊马相连,下小车与右舷主甲板上8个D40型吊马相连。吊装时3台小车一起平吊,完成艉部总段的总组搭载。

表1 艉部总段吊装基本信息

图1 艉部总段吊装模型

为保证艉部结构在吊装过程中的强度,设置临时加强如下:

(1) 在左舷艉部平台与舷侧舱室壁间设置工字钢临时加强,如图2所示。

图2 左舷临时加强

(2) 在右舷主甲板与外板间设置工字钢临时加强,如图3所示。

图3 右舷临时加强

在该吊装及加强方案中,对吊马区域的板厚进行局部补强,将吊马区域的甲板厚度从8 mm提高到14 mm,在吊马反面增加边长为250 mm、厚度为14 mm的三角肘板。

2 船体尾部总段有限元计算模型

通过BLS软件的TRIBON接口,直接导入艉部总段的三维模型,并设置几何和材料属性。通常应力集中部位大多出现在吊马附近和开口结构处,按照这一规律,在导入艉部总段时,对模型作合理简化:移除板缝及管穿孔,去除直径小于300 mm的小孔,忽略尺寸较小的肘板,采用等效梁元模拟纵骨的型材等。

导入模型后采用笛卡尔坐标系,原点设置在船体的FR 0处,x轴以船首方向为正,y轴以向左舷方向为正,z轴以船高方向为正。参考中国船级社《船体结构强度直接计算指南》[5]划分模型有限元网格,网格为QUAD4四边形SHELL单元。控制四边形网格的最小角度大于45°,相邻网格尺寸变化梯度小于1.5。如图4所示,艉部总段有限元模型共有83 760个四边形单元,2 129个一维板架及肋板属性。

图4 艉部总段有限元模型

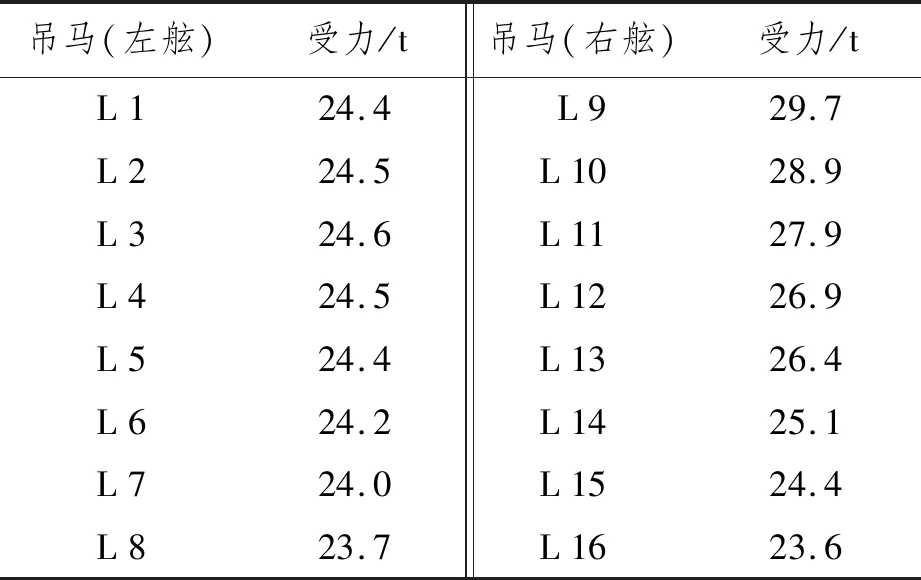

应用BLS吊装软件模拟吊装过程,计算在平吊过程中各吊马的受力情况,将其和艉部总段的总质量作为有限元模型的外载荷。各吊马(L 1~L 16)的受力情况如表2所示。

表2 各吊马的受力情况

3 计算结果及安全评定

3.1 计算结果

经过BLS内部求解器计算后,艉部总段平吊时的全局变形云图如图5所示,结构的最大变形为23.58 mm,出现在左舷FR 16设置吊马的部位。艉部总段平吊时的全局应力云图如图6所示,结构的最大应力为267 MPa,出现在左舷FR 18设置吊马及加强的部位。

图5 艉部总段变形计算结果

图6 艉部总段应力计算结果

船体设置吊马的部位及其他重要结构的变形和应力结果如表3所示。

表3 变形及应力结果汇总

3.2 安全评定

(1) 强度评定。为保证吊装作业安全进行,选取吊装安全因数s=1.5,艉部总段结构采用A钢,屈服强度为235 MPa,结构应力不允许超过156 MPa(235 MPa/1.5≈156 MPa),否则认为结构在吊装过程中会出现危险。

由表3可知,艉部总段承受的最大应力为267 MPa,大于156 MPa,因此判定结构强度不满足安全吊装要求,需在左舷FR 16~FR 20肋位设置吊马、甲板强横梁和纵桁,以及舷侧强肋骨处做临时加强。

(2) 变形评定。结合船厂工程经验,结构在1 000 mm范围内出现1~3 mm的变形,认为整体吊装是安全的,规定艉部总段吊装的变形比例为2/1 000。

艉部总段最大变形为23.6 mm,其所在结构的总尺寸为21 810 mm,变形比例为1/1 000,小于2/1 000,判定结构变形满足安全吊装要求。

综上所述,结构变形在规定的安全准则范围内,但结构强度不满足安全吊装要求,需做临时加强。

4 加强方案设计及验证

4.1 加强方案设计

根据有限元计算的评定结果,对强度不足的薄弱部位做临时加强,加强方案如下:

(1) 由于左舷吊马设置在FR 16~FR 20肋位外板自由边处,因此将原吊马反面的肘板加强修改为扁铁加强,扁铁规格为250 mm×14 mm。增加扁铁加强提高了结构的整体连续性,从而加强外板自由边强度。

(2) 由于右舷设置吊马区域的甲板与平台之间缺少有效支撑,在非吊马区域强横梁的应力较大,因此在FR 29、FR 31肋位处的强横梁位置增加垂直工字钢做临时加强,从而增加平台整体强度,减少平台强横梁应力。

(3) 由于右舷船底双层底与平台之间的空间较大,结构较弱,因此将原来舷侧强肋骨与双层底内底板板间肘板增加至500 mm×500 mm×14 mm,从而减小强肋骨端部应力。

4.2 加强方案可行性验证

针对加强后的艉部总段重新进行有限元计算,加强前后的计算结果对比如表4所示。

表4 加强前后计算结果对比

由表4可知,在重新设置加强方案后,原局部薄弱结构的强度都明显提高,总体应力均降至156 MPa以下,且结构变形明显减小。由此判断加强方案可行,能有效提高结构强度,减小结构变形。

5 结 论

艉部总段整体吊装可有效提高搭载效率、缩短船坞周期,为其他船型的建造提供借鉴。根据优化后的吊装方案,泰州口岸船舶有限公司顺利完成载重量38 000 t散货船尾部总段的吊装。现场总段吊装情况如图7所示。

图7 艉部总段吊装现场图

通过本文计算分析得出以下结论:

(1) BLS吊装软件可从TRIBON生产设计中直接导入船体模型,实现从生产设计模型到有限元模型的转换,并能模拟吊装过程,大幅节省船体建模工作量,提高船体吊装分析效率。

(2) 计算表明,艉部总段吊装时的最大应力在左舷外板吊马附近,如果在吊马反面增加连续扁铁加强,可提高结构连续性,减少自由边变形,从而有效减少吊装时结构的应力和变形。

(3) 对于空间较大的艉部总段、艏部总段、机舱总段吊装,在结构内部甲板与平台之间、不同平台之间增加垂直工字钢加强,可提高结构整体强度,有效实现力的传递。