表面活性剂溶胀胶束:性能及应用

2019-09-03龚铃堰廖广志陈权生栾和鑫冯玉军

龚铃堰,廖广志,陈权生,栾和鑫,冯玉军,*

1四川大学高分子研究所,高分子材料工程国家重点实验室,成都 610065

2中国石油天然气股份有限公司勘探与生产分公司,北京 100007

3中国石油新疆油田分公司实验检测研究院,新疆 克拉玛依 834000

1 引言

胶束是表面活性剂溶液浓度超过临界胶束浓度(CMC)时,表面活性剂分子以非极性基团为内核、极性基团为外层形成的有序组装体1。随着表面活性剂浓度的增加,胶束可以从球形转变为棒状、蠕虫状、囊泡甚至液晶相2,3。

胶束的特点之一是其增溶作用,即极性和非极性物质都可以在胶束中找到合适的溶解环境而存身其中,从而可以提高其溶解度,尤其是非极性物质的溶解度4。胶束独特的结构使不同极性的物质与胶束相互作用的方式不同,非极性物质与表面活性剂的亲油基团有较强的亲和能力,增溶时可进入到胶束内核,胶束则会发生胀大来接纳进入内核的物质,此时的胶束被称为溶胀胶束(swollen micelles)5,6。

胶束的增溶作用已广泛应用于生活、工业生产等诸多领域。例如,表面活性剂胶束包裹药物可提高疏水性药物的溶解度7,利用胶束驱油可大幅度提高原油采收率8,胶束可以增溶有机物来达到净化和修复土壤的目的9。但在一些实际应用中,如药物控释需要增溶定量的药物,原油开采中需要探究胶束中增溶原油中非极性物质的数量。因此,探究溶胀胶束如何增溶、增溶位置、增溶数量等基本胶体科学问题有助于设计新的表面活性剂,有助于指导溶胀胶束在实际生产中的应用。

本文主要针对溶胀胶束的研究进展,综述并讨论溶胀胶束的最大增溶量、增溶过程以及增溶后形貌及尺寸的变化等,并比较分析了溶胀胶束与微乳液两个概念,列举了溶胀胶束的应用,并对其应用前景和发展方向进行了展望。

2 溶胀胶束

1846年,McBain在专著10中提到Persozz首次观察到肥皂液能够提高一些物质的溶解度,由此拉开了表面活性剂增溶作用研究的序幕。随后,Merrill等11较全面地阐述了表面活性剂溶液的增溶作用,认为非极性物质可以溶解在表面活性剂形成的胶束中,由此提高其溶解度;表面活性剂浓度越大,溶解非极性物质的能力越强。1987年,Chiou等12首次应用分配理论研究了表面活性剂对有机污染物的增溶作用,研究了水中腐殖酸对有机物的增溶作用,发现随着表面活性剂浓度增大,有机物在胶束中的表观溶解度呈线性增长。

虽然表面活性剂增溶作用的理论和应用研究不断发展,但都未对表面活性剂增溶物质后的体系进行系统研究,直到Blair和Lehman13在1942年申请的有关油井增产措施的专利中,描述了向生产井注入透明乳状液除蜡的方法,此时才出现“溶胀胶束”的概念。随后,Kleven14指出,当存在烃类物质时,胶束的尺寸有所增加,认为烃类物质溶解在胶束内核中形成溶胀胶束,相对于同等浓度的皂溶液能溶解更多的烃类物质。Gogarty和Tosch15认为,表面活性剂在驱油过程中的机理之一是胶束增溶了原油,形成了溶胀胶束。

Carroll16提出了两种增溶机制:对于难溶于水的物质,增溶是一种本体反应,油分子通过分子扩散渗透到水相中与胶束相互作用;而对于不溶于水的物质,增溶是一种界面反应,首先是空的胶束在油水界面的吸附,并通过界面反应摄取油分子,胶束增溶油后会分裂成溶胀胶束,最后溶胀胶束进行脱附作用。

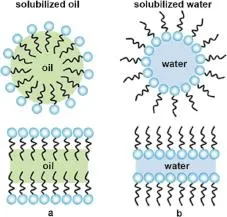

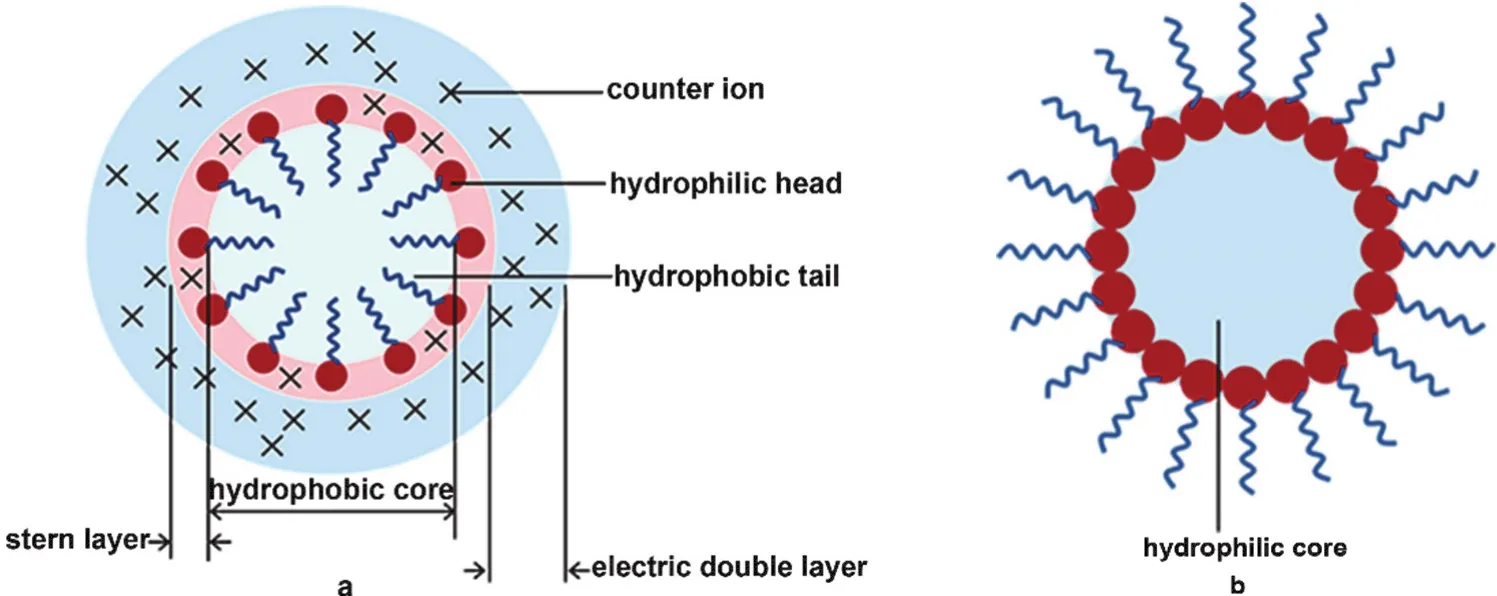

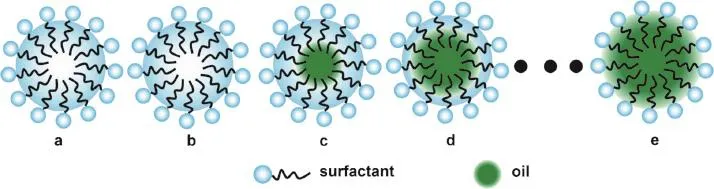

根据胶束结构的不同,胶束既可以增溶疏水类物质,也可以增溶亲水类物质。图1a是表面活性剂疏水链朝内,亲水基朝外形成的胶束增溶油的情况;图1b则是疏水链朝外,亲水基朝内形成的反胶束增溶水的情况。无论是球状还是层状胶束增溶油或水后都会发生相应的胀大,形成溶胀胶束。

2.1 增溶量

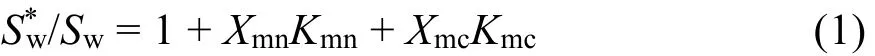

胶束增溶量是胶束增溶过程需要首先考虑的问题之一。Chiou等12指出,表面活性剂对溶质的增溶作用可用表面活性剂单体和胶束浓度以及相应的溶质分配系数来表示:

式中,S*w是溶质在表面活性剂溶液中的表观溶解度,Sw是溶质在纯水中的溶解度,Xmn是表面活性剂单体的浓度,Xmc是以胶束形式存在的表面活性剂的浓度,Kmn是溶质在表面活性剂单体和水相之间的分配系数,Kmc是溶质在胶束相和水相之间的分配系数,S*w/Sw数值大小代表表面活性剂对溶质的增溶程度。

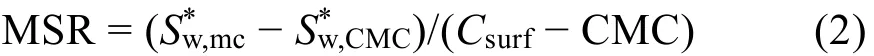

Edwards等17则提出,以摩尔增溶比(MSR,增加单位浓度表面活性剂所引起的溶质表观溶解度的增大量)来定量描述表面活性剂的增溶能力:

图1 溶胀胶束示意图15Fig. 1 Schematic illustration of swollen micelles 15.

式中,Csurf是表面活性剂溶液任意大于CMC时的浓度,S*w,mc、S*w,CMC分别是表面活性剂浓度为Csurf、CMC时溶质的表观溶解度。MSR越大,表面活性剂对该溶质的增溶能力越强。

对于不同的表面活性剂体系,增溶量的测定方法也有所不同。例如,染料增溶可用比色法,某些有机液体增溶可用吸光度法、浊度法、光散射法等18。巩育军等19采用吸光度法测定了十六烷基三甲基溴化铵(C16TAB)-十二烷基硫酸钠(SDS)混合胶束体系对甲苯的增溶能力。当加入的甲苯超过增溶极限时,溶液开始变浑浊,此时甲苯体积与相应的吸光度关系曲线中出现突变点,该点对应的甲苯体积则为体系的最大增溶量。

Varela等20利用了荧光淬灭法测定了SDS胶束中醇的聚集数即胶束的增溶量。他们选用芘为探针,十六烷基吡啶鎓氯化物为淬灭剂,首先根据荧光衰减曲线得到胶束聚集数NS,同时经过下述两式的计算可得到醇的聚集数NA:

式中,A和AF分别为醇的总浓度和水相中醇的浓度,C为表面活性剂浓度,NS为胶束聚集数。

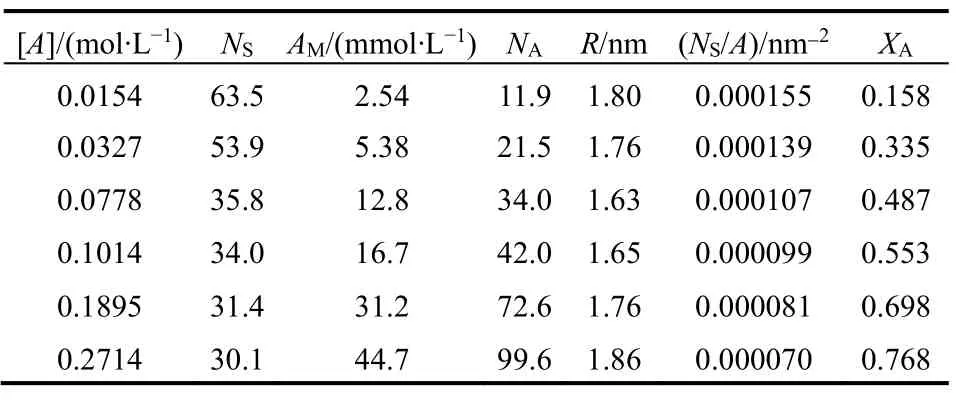

实验表明,当戊醇的浓度从15 mmol·L-1增加至270 mmol·L-1时,SDS的NS从63减少到30,而胶束中醇分子数从12增加到100;例如当戊醇浓度为100 mmol·L-1时,此时胶束由34个SDS分子以及42个醇分子组成(表1)。总体而言,随着醇浓度的增加,SDS胶束聚集数降低而醇的聚集数逐渐增加。

除了传统的表面活性剂外,具有两亲结构的嵌段或接枝共聚物在CMC以上也会形成胶束。较之于传统的表面活性剂,聚合物胶束的刚性和稳定性更加优异,这是因为形成的聚合物胶束疏水内核的表面活性剂分子之间存在共价键21。聚合物胶束的增溶能力受疏水嵌段、聚合物浓度以及温度等因素的影响22。Chaibundit及其同事23在研究疏水嵌段长度对聚氧乙烯和聚氧丁烯共聚物胶束中灰黄霉素的增溶情况的影响时,发现聚合物胶束的增溶能力随着疏水嵌段长度增大而增强,但是当疏水嵌段单元超过15时,聚合物胶束的增溶能力不再受其影响。同样的,Dong等24研究了疏水嵌段长度对二嵌段和三嵌段聚氨酯表面活性剂中甲苯溶解情况的影响,对于相同结构的疏水嵌段,聚氨酯的增溶能力随疏水嵌段的增加而增加。此外,环境刺激响应型表面活性剂可以通过对外界环境的调控改变其物理化学性能,如表面张力、聚集形式等,从而影响其增溶能力。

表1 戊醇浓度对SDS胶束大小及组成的影响20Table 1 Size and composition of SDS micelles in the presence of n-pentanol 20.

2.2 增溶位置

在发生增溶作用时,增溶物在胶束中的位置与增溶物的性质和胶束的结构有关。图2a,b分别是离子型胶束和反胶束的结构示意图。

不同性质的有机物在胶束的增溶位置不同,但主要集中在四个区域(图3)25-27:

(1) 胶束内核:非极性有机物如石油(或烃类)分子等,增溶在胶束的内核。

(2) 胶束“栅栏”:极性碳氢化合物,如烃链较长的醇类、脂肪酸、各种染料等,增溶在胶束“栅栏”层中。

(3) 胶束表面:某些小的极性分子,既不易溶于水也不易溶于非极性溶剂(如苯二甲醇二甲酯),只能吸附于胶束的表面。

(4) 胶束外壳:在非离子型表面活性剂(特别是含聚氧乙烯链的非离子型表面活性剂)的极性基构成胶束表面层,聚氧乙烯链以螺旋状伸入水相,含极性基团的小分子芳香化合物即可增溶于这类胶束外壳中。

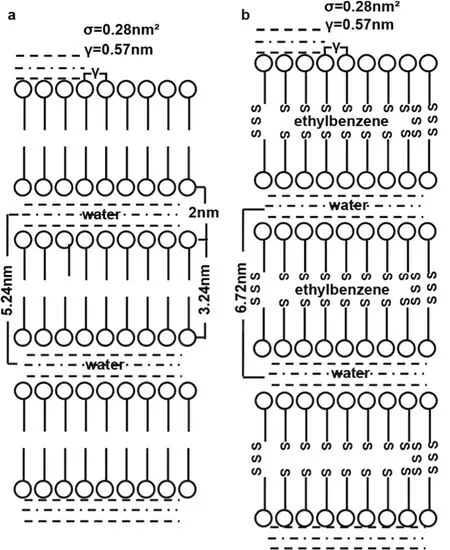

除此之外,如胶束为层状,此时增溶物可能嵌入碳氢链的层状夹隙里(图4),使层间距增大。Harkins等28通过X射线衍射研究了月桂酸钾对乙基苯的增溶,发现当月桂酸钾的浓度为7%时,胶束为层状(图4a),相邻两个烃链之间的距离为0.57 nm,层间距离为5.24 nm;当加入乙基苯后,可以看出烃链之间无变化,而层间距从5.24 nm增至6.72 nm,由此可以推测乙基苯是嵌入到了碳氢链的层状间隙中(图4b)。

图2 (a)离子型胶束结构示意图;(b)反胶束结构示意图Fig. 2 The schematic illustrations of (a) ionic micelle and (b) reverse micelle.

图3 不同性质的有机物在胶束中的增溶位置Fig. 3 The location of different molecules solubilized in the micelles.

图4 (a)乙基苯增溶前的层状胶束;(b)乙基苯增溶后的层状胶束28Fig. 4 (a) The lamellar micelle without ethylbenzene;(b) the lamellar micelle with ethylbenzene 28.

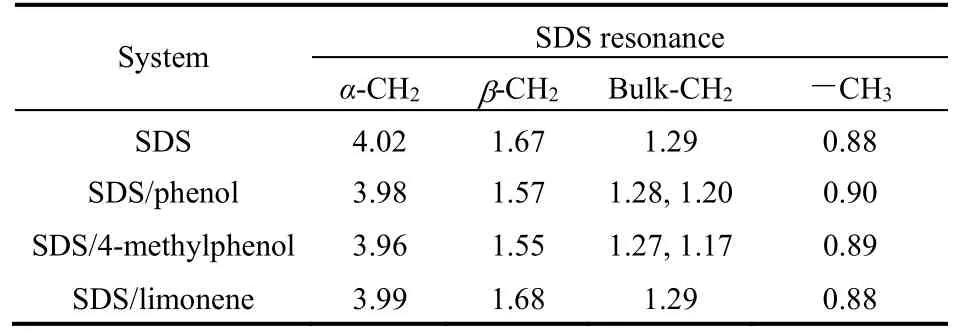

近年,随着表征手段的发展,对增溶物在胶束中的位置有了更深入的研究。例如,Mahapatra团队29利用高分辨核磁共振氢谱(1H NMR)研究了SDS胶束水溶液对具有不同亲水/疏水官能团的增溶物(苯酚、对甲基苯酚、柠檬烯等)的增溶作用,通过分析表面活性剂烷基链上质子的化学位移δ来分析增溶位置和增溶过程。他们发现,加入酚类物质时,SDS烷基链上α-CH2、β-CH2中的质子的化学位移均发生了变化(表2),表明酚类物质增溶在胶束-水界面处;当SDS浓度较高时,由于浓度增加使酚类物质的芳香烃进入胶束栅栏层,而酚羟基由于亲水性较强仍然处于胶束表面,两者处于不同的增溶环境使得长链亚甲基―(CH2)9―裂分为两个峰。而加入柠檬烯时,α-CH2、β-CH2化学位移基本无变化(表2),说明柠檬烯增溶在胶束内核,对SDS各基团质子的影响十分微弱。

表2 SDS增溶苯酚、对甲基苯酚和柠檬烯后其质子的1H NMR参数29Table 2 Proton NMR shifts of SDS signals in the presence of phenol, 4-methylphenol and limonene 29.

类似地,Totland小组30通过二维核磁共振谱(NOESY)研究了正庚醇在SDS胶束中的增溶位置,发现当正庚醇与SDS的摩尔比小于2时,正庚醇增溶在栅栏层,此时胶束直径为3.5 nm;当正庚醇与SDS的摩尔比大于2时,正庚醇增溶在SDS胶束内核,其胶束直径也增加到6 nm。并且他们还发现,当进入胶束内核的正庚醇足够多时,少量的SDS单体分子也会进入胶束内部溶解在正庚醇中,形成双分子层31。他们认为SDS在胶束内部的溶解以及双分子层的形成是较高SDS浓度下由球形胶束转变为层状胶束的关键触发因素。

陈玉霞32则采用紫外吸收光谱法研究了薄荷油在非离子表面活性剂聚山梨酯-80 (Tween 80)和聚山梨酯-20 (Tween 20)胶束内的增溶环境。根据增溶环境对紫外吸收光谱的敏感性,测定薄荷油在胶束增溶体系及所选用的溶剂体系中的吸收峰位置来确定其增溶位置。发现该类表面活性剂可能存在非极性的烃核和其周围的聚氧乙烯罩层两个增溶位点,其中选用纯聚乙二醇(PEG)代表聚氧乙烯罩层的内部,PEG + H2O (体积比为1 : 1)代表聚氧乙烯罩层的外部,正庚烷代表非极性的胶束内核。结果表明,增溶物在Tween 80和Tween 20溶液中的吸收峰位置与在PEG的吸收峰位置极为相似,这表明其增溶位置在胶束的聚氧乙烯链罩层内部靠近烃核的部分。

实际上,增溶物在胶束中的增溶位置受到多种因素的影响33。增溶体系是处于动态平衡中,并且其增溶位置也随时间变化而变化。例如,Edwards等17,34测出增溶物在胶束中的平均停留时间仅约10-6- 10-10s。

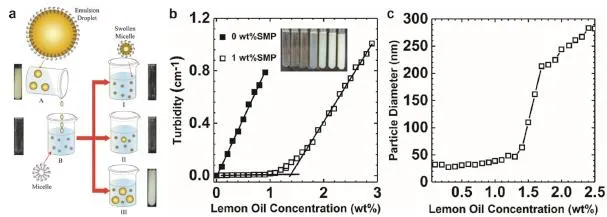

2.3 溶胀胶束的形貌与尺寸

表面活性剂胶束的形貌可以根据临界堆积参数来预测,但当胶束发生增溶后,其形貌、大小可能会发生改变。通过小角中子散射(SANS)35、动态激光光散射(DLS)36、低温冷冻透射电镜(Cryo-TEM)37等手段可以检测增溶过程中胶束结构的变化。McClements和同事38研究了蔗糖单棕榈酸酯和Tween 80的混合胶束体系对柠檬油的增溶情况(图5a)。随着柠檬油浓度的增加,溶液由澄清转向浑浊(图5b);DLS分析结果显示,粒径随柠檬油浓度的增加而逐渐变大(图5c)。因为柠檬油不溶于水,当其刚加入到Tween 80溶液中时,柠檬油进入胶束内核,形成增溶胶束,故此时溶液澄清且胶束粒径略微增加;但随着柠檬油含量的增加,超过了胶束的增溶能力,此时逐渐形成纳米乳液,粒径开始增加且溶液浊度上升。

图5 (a) Tween 80/蔗糖单棕榈酸酯混合溶液增溶柠檬油示意图;(b) Tween 80/蔗糖单棕榈酸酯/柠檬油混合溶液浊度随柠檬油浓度的变化;(c)胶束粒径随柠檬油浓度的变化38Fig. 5 (a) Schematic representation of lemon oil droplet solubilization in surfactant micelle solutions;(b) influence of lemon oil concentration on the turbidity of surfactant solutions; (c) influence of lemon oil concentration on the particle size distribution of surfactant solutions 38.

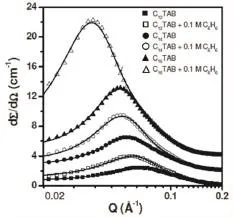

Joshi小组39利用SANS研究了不同链长的阳离子表面活性剂烷基三甲基溴化铵(CnTAB)增溶苯和己烷后形貌尺寸的变化。他们认为,胶束增溶油的程度取决于胶束的形貌和尺寸;通常来说,胶束越大,增溶的油越多;并且由于椭球状或者棒状胶束相比球形胶束比表面积更大,能够增溶更多的油。SANS数据显示:随着表面活性剂链长的增加,胶束尺寸增大;在加入苯之后,椭球状胶束的长半轴和短半轴都有所增加,但短半轴增加幅度远小于长半轴,短半轴的微弱增加表明苯均匀增溶在胶束内核。同时,随着表面活性剂链长的增加,其胶束的尺寸和聚集数都随之增加(图6)。

图6 不同链长的烷基三甲基溴化铵加入0.1 mol·L-1苯和0.1 mol·L-1己烷后的小角中子散射曲线图39Fig. 6 The comparison of SANS distribution of 0.1 mol·L-1 CnTAB for n = 12, 14, 16 on addition of 0.1 mol·L-1 benzene and 0.1 mol·L-1 hexane 39.

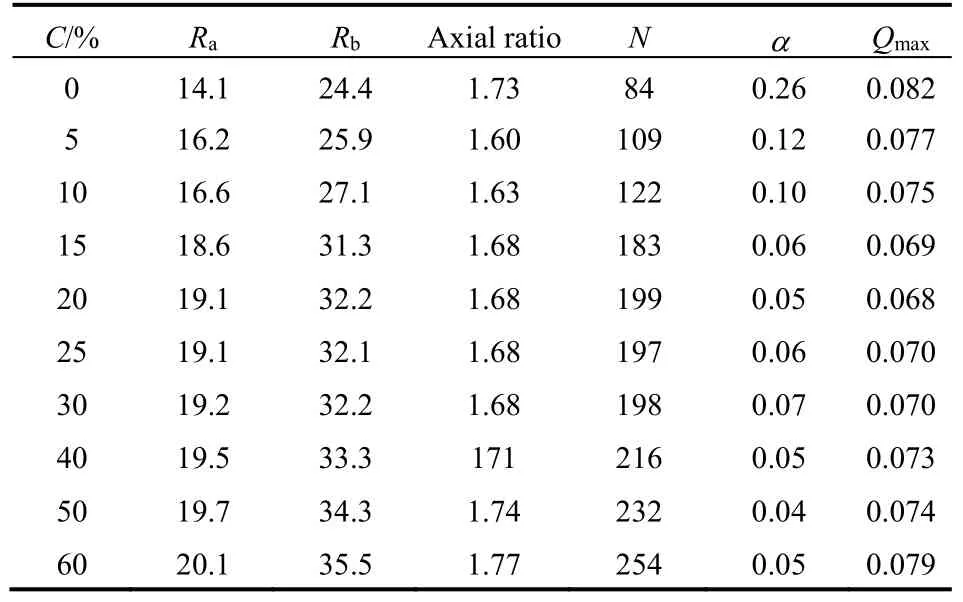

Putra与同事40也使用SANS研究了SDS增溶有机物后结构的变化。如表3所示,当少量辛烷增溶到胶束中后,其轴比变化微小,SDS球形胶束变得更为规则;但继续增加辛烷的量使胶束的不对称性增加,长轴增加幅度远远大于短轴,表明由球形胶束转变为棒状胶束。并且,胶束增溶的辛烷越多,胶束的聚集数越大。

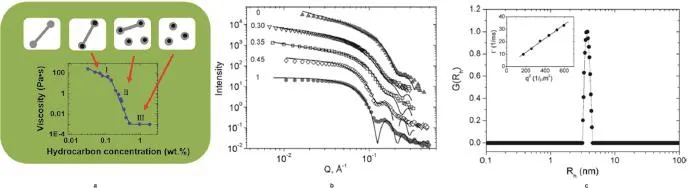

除此之外,研究41-43表明,蠕虫状胶束增溶有机物后会变短,最终转变为微乳液。Philipova小组44通过流变、SANS及DLS等手段,表征了20 °C下加入正十二烷后,阴离子表面活性剂油酸钾从蠕虫状胶束转变为微乳液的全过程。随着正十二烷含量的增加,整个转变过程可分为三个阶段(图7a):当正十二烷质量分数为0-0.15%时,正十二烷优先增溶在蠕虫状胶束的两端,降低其胶束断裂能并缩短了蠕虫状胶束的长度,此时溶液仍保持高黏度;正十二烷浓度增加至0.15%-0.5%时,蠕虫状胶束变得更短,无法相互缠绕,溶液黏度急剧下降;SANS结果显示此时体系中蠕虫状胶束与微乳液滴共存(图7b);随着正十二烷浓度从0.3%增至0.45%时,体系中微乳液的体积分数从0.47%增至0.75%,其半径从3.16 nm增至3.75 nm;继续增加正十二烷的浓度至0.5%,蠕虫状胶束完全转变为微乳液,溶液黏度与纯水的黏度相当,DLS测得此时微乳液的流体动力学半径为3.8 nm (图7c),并且此时油酸钾和正十二烷的体积比为4.7,而胶束外壳与内核的体积比为7,这说明一部分正十二烷是增溶在胶束外壳的。

表3 SDS胶束中加入辛烷后的理化参数变化40Table 3 Micelle parameters of SDS micellar solutions for n-octane 40.

图7 (a) 3%油酸钾溶液的零剪切粘度随正十二烷含量变化关系图;(b) 3%油酸钾溶液的散射强度随正十二烷含量变化关系图;(c) 3%油酸钾溶液加入1%正十二烷后形成的微乳液的流体动力学半径44Fig. 7 (a) Zero-shear viscosity of 3% potassium oleate solutions as a function of concentration of added n-dodecane;(b) SANS profiles for 3% potassium oleate solutions in the presence of different concentration of n-dodecane;(c) Distribution function of hydrodynamic radii for a 3% potassium oleate solution in the presence of 1% (w) n-dodecane 44.

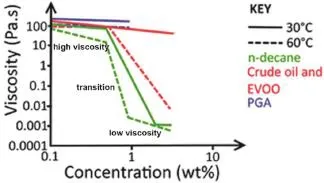

Sultan实验室45报道了不同温度下两性离子表面活性磺基甜菜碱增溶不同种类有机物的结果。在30和60 °C下磺基甜菜碱溶液的黏度随正癸烷含量的变化呈现高黏度、转变、低黏度三个阶段,这与Philipova小组的实验结果44相符。但在30°C下加入原油或橄榄油后,体系仅出现高黏度阶段,60 °C下体系则出现前两个阶段(图8),这是因为非极性油增溶在胶束内核,破坏胶束结构,降低了溶液的零剪切黏度42,46,47。而原油和橄榄油分子量高且结构复杂,难以进入胶束内核,胶束结构并未受到破坏,依旧保持蠕虫状。升高温度则增加了油分子的动能使其能够克服障碍进入胶束内核,体系黏度急剧下降。此外在30和60 °C下加入聚乙醇酸(PGA),磺基甜菜碱溶液的黏度变化都不大,这与磺基甜菜碱的结构相关,磺基甜菜碱即使在低pH溶液中仍保持两性离子状态,对pH变化不敏感48。

聚合物胶束同表面活性剂胶束一样也可以形成球形、蠕虫状、棒状胶束等,但对于聚合物胶束来讲,控制其胶束形态的主要因素是疏水嵌段与亲水嵌段的比例,当亲水嵌段体积分数接近35%时,主要是形成囊泡;当体积分数超过45%时,主要形成球形胶束49,50。Ganguly等51在研究普朗尼克胶束溶液对茶树精油的增溶情况时,发现胶束增溶茶树精油后其形貌从球状转变为蠕虫状最终转变为囊泡52。刘腾等53研究了SDS存在时线型聚醚分子在水溶液中的聚集行为。SDS的存在可诱导聚醚分子在低浓度时就形成球形胶束,并且随着SDS浓度增加,胶束尺寸逐渐增大。当SDS浓度固定时,随聚醚浓度增大,其聚集体的结构经历从球形到棒状再到连续相的转变过程。同样地,当聚合物胶束增溶物质后,其粒径也会增大,增溶物进入胶束内核会引起胶束体积的增大,并且增溶物的存在也会提高胶束的聚集数目,也就是每个胶束中聚合物链的数目增加,得到粒径更大的胶束。

2.4 溶胀胶束与微乳液

图8 3.96%磺基甜菜碱溶液的零剪切粘度随正癸烷、原油、橄榄油、聚乙醇酸含量变化关系图45Fig. 8 Estimated zero-shear viscosity of 3.96% surfactant solution with different n-decane, crude oil, extra virgin olive oil and polyglycolic acid concentrations 45.

对于溶胀胶束与微乳液的差异,目前尚存在很多争论。有观点54-59认为溶胀胶束等同于微乳液,也有许多实验60-62表明溶胀胶束和微乳液体系存在不同。

Shinoda和Friberg54认为,微乳液就是溶胀胶束,其中O/W (oil in water)型微乳液体系为亲水的油胶团,W/O (water in oil)型的微乳液体系为亲油的水胶团,也被称为溶胀胶束或增溶胶束。换言之,正常胶束溶胀油后形成O/W型微乳液,反胶束溶胀水后形成W/O型微乳液55。他们认为,随着增溶程度的不同,胶束可逐渐转变为O/W型微乳和乳状液液珠(图9)56。当表面活性剂水溶液的浓度高于CMC时,就会形成胶束(图9a)。此时若加入油,则其分子会进入胶束中被表面活性剂分子的非极性端所包围,而呈现出“增溶作用”(图9b)。随着这一过程的进行,进入胶束中的油量增加,使胶束溶胀变为小油滴和微乳液液滴(图9c,d)。如果继续加入油,就变成宏乳状液液滴,整个体系转变成乳状液(图9e)。此外,Ravey和Buzier57根据SANS数据提出了在癸烷中水溶胀胶束的几何模型,他们认为含有很少或甚至不含水的反胶束不应该被称作球形颗粒,因为亲水链段较长并且其聚集数很小(5-15),更倾向于形成相互平行的表面活性剂链束。当加入水之后,胶束增溶水后形成W/O型微乳液。

Winsor58在微乳液的形成机理上提出了胶束增溶理论,认为微乳液是由于水相或油相增溶于胶束或反胶束中,使之膨胀而达到一定大小范围时形成的。微乳液在很多方面类似于胶束溶液,如外观透明、热力学稳定等,特别是当分散相含量较低时,微乳液更接近胶束溶液,并且伴随从胶束溶液到微乳液的结构转变,在许多物理性质方面并无明显的转折点,因此认为微乳液的形成实际是胶束对油或水的增溶结果,并把微乳液称为“溶胀胶束”或“增溶胶束”。同样,Adamson和Ahmad59也提出微乳液应称作“溶胀胶束”或“胶束乳状液(micellar emulsions)”。

Stoeckenius和Prince60在应用透射电子显微镜研究液晶相和微乳液结构过程中,采用负片染色法得到了液滴直径小至7.5、15和20 nm的电子显微照片。他们认为,其中7.5 nm的液滴尺寸与溶胀胶束相近,并与该体系的小角X射线散射(SAXS)结果相一致;直径15 nm则被看作为微乳液。由此看来,溶胀胶束和微乳液存在明显的区别。Carroll16也指出空胶束加上油分子形成的是溶胀胶束,并没有将其等同于微乳液。

Schulman和Riley61也指出,微乳液好像是紧密堆积的一些小球,相邻表面间的间隙比球的直径小得多;而反胶束溶液是大大稀释了的体系,颗粒间的距离或者说相邻胶束间的间隙比微乳液大很多。并且微乳液体系与胶束溶液增溶某些物质后变成的溶胀胶束体系有所不同。溶胀胶束多是着重于单个胶束,而微乳液侧重整个体系,着眼点更宏观一些。

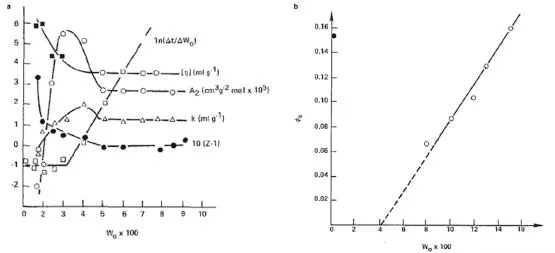

Siano62则定量地区分了溶胀胶束与微乳液。如图10a所示,当油的质量分数Wo> 0.06时,特性黏度[η]、不对称性指数Z等参数随油含量的增加而保持恒定。图10b为油核的体积分数φc与Wo的关系示意图,其中φc= [(rin- 25)/rin]2,rin为疏水内核(包含油以及表面活性剂烃链)的半径。可以看出,当Wo= 0.04-0.06时,曲线出现转折点,说明此时油核(不包含表面活性剂烃链)才形成;换言之,当Wo< 0.04时,油是增溶在表面活性剂烃链上而非进入疏水内核,而油核真正形成后,体系的各参数才保持恒定。因此Siano认为,Wo< 0.06时颗粒呈各向异性,并倾向于相互缔合,其性质类似于纯的表面活性剂胶束,此时将其定义为溶胀胶束;Wo> 0.06时颗粒的性质类似于非缔合的硬球体,将其定义为微乳液。

图9 因对油的增溶程度不同,胶束(a)向微乳液(b、c、d)直至乳状液液珠(e)转变56Fig. 9 The schematic illustration of the transition from micelles (a) to emulsion (b, c, d) as oil loading increases 56.

图10 (a)不同摩尔比的戊醇/聚氧乙烯月桂醚(Brij-96)体系中各参数随油含量关系示意图;(b)油核的体积分数φc随Wo线性变化62Fig. 10 (a) The parameters as a function of the oil content of a mixture of pentanol and Brij-96 surfactant in mole ratio of 5 to 1; (b) Calculated values for the hydrocarbon core volume fraction as a function of Wo for the microemulsion 62.

尽管在一定条件下,微乳液和溶胀胶束是等价的,但并非所有胶束都可以膨胀到微乳液的限度。换言之,只有在界面膜满足很特殊的结构要求的条件下,才能形成微乳液63。Schulman等64也指出,指出只有当油渗入到界面膜才能形成微乳液。

总的来说,增溶于O/W型微乳液中的油相比增溶在胶束中的油表现出与油本体更接近的性质,即胶束中的增溶物与表面活性剂的作用很强烈,而O/W型微乳液中的油形成一种微相,受表面活性剂的影响较小。

2.5 胶束增溶作用的影响因素

温度、电解质、表面活性剂结构等外部和内部因素都会影响胶束的增溶作用。

2.5.1 表面活性剂分子结构

通常情况下,表面活性剂的增溶能力与胶束大小、胶束聚集数Nagg呈正相关关系。在胶束内核增溶非极性烷烃类有机物时,其增溶量随表面活性剂胶束增大或Nagg增加而增大,而表面活性剂分子中的直链烷烃链增加有利于其Nagg的增大,从而形成体积更大的胶束,因此随着疏水链增加,直链烷烃链的表面活性剂对非极性烷烃类有机物的增溶能力也随之上升65。

2.5.2 增溶物结构

通常来说,增溶物不论以何种方式增溶,其增溶作用均与它的分子结构和性质有关:脂肪烃和烷基芳烃的增溶量随链长增大而减小;带支链的饱和化合物的增溶量与相应的直链异构体大致相同;对于极性增溶物,如长链醇、硫醇等,在离子型胶束的增溶中,因极性物质不进入胶束内部,仅增溶在胶束表面,所以其增溶作用主要受增溶物分子的碳氢链长所制约,当增溶物的碳氢链长与表面活性剂的碳氢链长接近时,增溶能力小;当增溶物的碳氢链长大于表面活性剂的链长时,穿透胶束栅栏相当困难,增溶量非常小66。

2.5.3 温度

对于离子型表面活性剂,温度对其CMC和胶束聚集数的影响都较小,温度升高只是使胶束中可容纳增溶物的空间因分子热运动而略有增大67。

对于非离子型表面活性剂,温度对增溶作用的影响与增溶物的性质有关。非极性增溶物的增溶量随温度升高而增大,这是因为温度升高使表面活性剂的CMC减小,胶束聚集数显著增加。而极性有机物的增溶量随温度升高会出现一最大值,这是因为温度太高,聚氧乙烯链发生去水化,导致其对极性有机物的增溶量降低68。

2.5.4 电解质

在离子型表面活性剂体系中添加少量电解质可使CMC值降低以及胶束聚集数增大,从而提高对非极性烷烃类有机物的增溶能力;同时,加入电解质可能会削弱表面活性剂亲水端之间的静电排斥力,促使表面活性剂分子在胶束上排列更加紧密,极性物质难以“嵌入”到栅栏层中,减弱了胶束对极性物质的增溶能力。Klevens等69研究了在不同电解质浓度时,正庚烷和正辛醇在0.32 mol·L-1十四酸钾水溶液中增溶量的变化,发现随着电解质浓度增加,非极性的正庚烷在十四酸钾胶束溶液中的增溶量增加,而极性的正辛醇增溶量减小。

3 溶胀胶束的应用

由于其增溶作用,溶胀胶束已广泛应用于化妆品、染料、医药、原油开采、环境治理等70,71等领域。

3.1 乳液聚合

早在用乳液聚合生产合成橡胶时就应用了胶束的增溶作用72。在乳液聚合中,单体自由基在表面活性剂形成的胶束内进行聚合,分散在水中的单体液滴逐渐被消耗掉,胶束中的单体因逐渐聚合成所需的聚合物而使胶束逐渐长大,形成所谓的“高聚物胶束”73。

3.2 制药

在制药领域内,利用溶胀胶束可以增大难溶性药物的溶解性,以提高药物制剂的透明度和稳定性,并且由于药物包裹在胶束内,可以减少药物氧化74。对于多数药物来说,加入增溶剂后可以增加对药物的吸收,增强生理活性75。

3.3 三次采油

表面活性剂溶液提高原油采收率的机理主要解释为中相微乳液和超低界面张力两大理论,但超低界面张力并非必要条件,并且当表面活性剂浓度很低尚未形成微乳液时也能达到很好的驱油效果,而此时提高采收率的原因可能在于体系中存在的溶胀胶束可增溶原油。Pope76认为表面活性剂与助表面活性剂、溶剂混合在一起形成均匀的“胶束溶液”增溶原油后形成的溶胀胶束可以大幅度提高采收率。同样的,Gogarty等15也曾提出胶束增溶原油是提高原油采收率的关键,并且还可通过调节胶束溶液的黏度变化控制驱替体系的流度。此外他还对比了低浓度表面活性剂驱和高浓度表面活性剂驱(即胶束溶液驱)的现场试验效果,发现虽然两者均能提高采收率,但胶束溶液驱的效果更加显著77,说明胶束溶液驱驱油中胶束增溶原油后形成的溶胀胶束是提高原油采收率的重要因素。袁士义78也认为胶束溶液驱之所以具有很好的驱油效果,除其中的表面活性剂降低界面张力外,溶胀胶束的存在也大大提高了采油率。

3.4 清洁压裂液破胶

表面活性剂的增溶作用在压裂液破胶方面也有较为广泛的应用,清洁压裂液主要是蠕虫状胶束形成黏弹性体系,实现携带支撑剂和压裂造缝的目的。当清洁压裂液与地层原油中的烃类物质接触后,烃类物质进入胶束内核破坏胶束结构,最终使蠕虫状胶束分散为小的球形胶束,黏度显著降低,更容易实现全部返排而对储层无伤害79。Crew和同事80研究了加入大豆油后清洁压裂液黏度的变化,发现大豆油容易进入蠕虫状胶束内核,并且优先增溶在缠结点处,破坏体系的三维网络结构,最终分散成球形胶束,体系黏度急剧下降,达到破胶的目的。Hoffmann等41在研究棒状胶束向球状胶束转变时也提到其在破胶上的应用,他发现在十四烷基三甲基溴化铵中加入的辛烷从0增至0.4%时,棒状胶束的长度从115 nm降至31 nm,最终形成球形胶束,体系黏度随之下降,实现清洁压裂液自动破胶。

3.5 土壤修复

在土壤修复中,利用表面活性剂胶束对有机物的增溶特性,可以将其从土壤中萃取出来达到净化土壤的目的81。蒋煜峰等82的研究表明,使用SDS可以将乙二胺四乙酸对镉的解吸量增加18.01%至79.68%,对铅的解吸量增加32.40%至89.65%。余晖团队83比较了季铵盐型Gemini阳离子表面活性剂、生物表面活性剂鼠李糖脂、非离子表面活性剂辛基苯基聚氧乙烯醚对多环芳烃菲和芘的增溶效果。发现三种表面活性剂浓度在大于CMC后对菲和芘的增溶作用显著,并且由于双子表面活性剂具有独特的双离子头基更容易形成胶束或者形成的胶束尺寸较大,因此增溶能力更强。

4 结论与展望

综上所述,表面活性剂胶束发生增溶后其胶束形貌尺寸等都会发生变化。通常利用增溶量、增溶位置以及增溶后形貌来表征溶胀胶束的行为,其中利用吸光度法、浊度法等可以定量计算出溶胀胶束的最大增溶量,其增溶量与表面活性剂的分子结构和性质(碳氢链长、支链、取代基、极性、电性、摩尔体积及增溶物的物理状态等)有关:脂肪烃和烷基芳烃的增溶量随链长增大而减小;环化使增溶量增大;不饱和化合物的增溶量较对应的饱和化学物大;带支链的饱和化合物的增溶量与相应的直链异构体大致相同;多环化合物的增溶量随相对分子质量增大而减小。增溶量与不同增溶区域的容积大小(即增溶位置)也有一定的关系,而增溶位置根据增溶物性质及胶束结构的不同,可以位于胶束内核、胶束栅栏层、胶束表面、胶束外壳。利用NMR谱可以表征增溶位置,SANS、Cryo-TEM等均可以表征溶胀胶束的形貌。而溶胀胶束与微乳液之间存在一定的联系,但并非所有胶束都能膨胀到微乳液的限度。

溶胀胶束的结构特征和独特性质使其在原油开采、药物运输、土壤修复等领域具有很大的应用潜质,尽管近年来对于表面活性剂增溶作用的研究取得了较大的进展,但也仍存在一些急需解决的科学问题。首先,表面活性剂胶束及胶束增溶作用虽已被研究,但人们对于胶束增溶后的体系尚不明晰,并没有进行系统的研究;其次,溶胀胶束虽已应用到制药、石油等领域,但是对于如何定量定点运输药物,如何增溶原油等问题仍得不到明确的解释。因此研究溶胀胶束的特性及其向微乳液的转变过程可进一步为表面活性剂在制药、土壤修复、原油开采等领域的应用提供理论支撑,并可以有针对性地设计新型表面活性剂。