高比表面积有序介孔Ni/SiC催化CH4-CO2重整反应

2019-09-03詹海鹃石晓燕

詹海鹃, 石晓燕, 黄 鑫, 赵 宁

(1. 宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室 化学化工学院, 宁夏 银川 750021;2. 中国科学院山西煤炭化学研究所 煤转化国家重点实验室, 山西 太原 030001)

随着现代社会对化石燃料的消耗量日益增加,全球二氧化碳排放问题越来越受到世界各国的关注[1]。甲烷-二氧化碳重整反应(CRM)是一种重要的、极具商业应用前景的二氧化碳减排手段,且该反应兼具经济效应和环境效应[2]。首先,CRM反应的产物H2/CO是一种重要的平台产品,可以直接用于F-T合成、OX-ZEO、二甲醚合成等过程[3];其次,CH4间接转化和CO2化学利用有利于温室气体的减排,在环境保护方面具有重要的意义[4]。

研究表明,贵金属(如Pt、Pd、Ru、Rh等)和过渡金属(如Fe、Co、Ni等)对CRM反应均表现出一定的反应活性[5]。Nielsen等[6]比较了CRM反应中Ni、Ru、Rh、Pd、Ir和Pt基催化剂的催化活性和积炭情况。发现Ru和Rh基催化剂表现出最高的催化活性和稳定性,这归因于反应过程中催化剂表面积炭速率较低。相比于贵金属的资源有限性和昂贵的价格,Ni基催化剂具有较高的催化活性和低廉的价格,但是CRM过程中活性Ni颗粒的烧结和/或催化剂表面严重积炭导致催化剂快速失活[7]。近20年来,世界各国研究机构在镍基催化剂的稳定性提升方面开展了大量有益的工作[8]。

有序介孔材料(SiO2、Al2O3、SiC、ZrO2、TiO2等)具有良好的结构特性而广泛应用于CRM反应[9]。其中,碳化硅(SiC)材料具有耐强酸强碱性、较高热稳定性(>1000 ℃)、优秀的导热性以及良好的化学惰性[10]。Liu等[11,12]报道了泡沫状Ni/SiC催化剂在CRM反应中表现出良好的催化性能。但是,BET结果表明,Ni/SiC的比表面积仅为4.4 m2/g,因此,导致重整过程选择较低空速来实现其可观的活性。郭鹏飞等[13]和王冰等[14]分别研究了稀土金属Yb和Sm对Ni/SiC催化剂的CRM性能的影响。这些助剂的添加能够抑制活性位点的烧结和减少积炭的形成,因此,Ni-Yb/SiC和Ni-Sm/SiC催化剂在连续反应中表现出稳定的活性。但是,高比表面积SiC(> 200 m2/g)载体应用于CRM反应的相关研究报道较少。因此,本实验通过一锅纳米浇铸法合成了高比表面积且良好热稳定性的有序介孔SiC(345 m2/g)材料,同时以此材料为催化剂载体应用于CRM反应。考察其在CRM反应中的催化性能,并且揭示了催化剂结构与催化稳定性之间的构效关系。

1 实验部分

1.1 有序介孔催化剂的制备

采用纳米浇铸法合成了高比表面积的有序介孔SiC材料,其中,SBA-15为硬模板剂而聚碳硅烷为SiC前驱体[15]。通过溶胶-凝胶法结合碳热还原法制备商用SiC材料[16]。最后,利用等体积浸渍法制备Ni/SiC-C和Ni/SiC-OM催化剂。其中,Ni(NO3)2·6H2O为前驱体而煅烧温度为700 ℃。此外,通过共浸渍法制备Ni-Y/SiC-C和Ni-Y/SiC-OM催化剂,其中,Ni(NO3)2·6H2O和Y(NO3)3·6H2O为前驱体。

1.2 催化剂的表征

新鲜催化剂中Ni含量采用美国Thermo公司Icap6300电感耦合等离子体原子发射光谱仪测定。反应前后催化剂的比表面积和孔容分别采用Brunauer-Bmmett-Teller(BET)和Barrett-Joyer-Halenda(BJH)计算。反应前后催化剂的X射线衍射(XRD)通过Bruker D8型X射线衍射仪上测试。其中,激发源CuKα、管电压40 kV、扫描步长0.02°和扫描速率4(°)/min。样品的TEM表征在JEOL JEM-2010F上进行。样品的程序升温还原H2-TPR测试在天津先权TP-5080-B上进行,50 mg样品首先在高纯Ar气氛下(40 mL/min)下从室温升温至400 ℃,并在400 ℃下保持30 min后降温至室温。在体积分数5%H2/He混合气氛(40 mL/min)下从室温以10 ℃/min的升温速率升温至650 ℃,TCD记录还原过程中H2消耗量。样品的XPS测试在AXIS ULTRADLD的X射线光电子能谱上开展。积炭样品在NB1995-0060型热分析仪和LabRAM HR Evolution型拉曼光谱仪上分别进行TG和Raman测试。

1.3 催化剂的评价

在常压固定床评价装置上进行材料的CRM性能评价。采用石英直管反应器(内径为8 mm),100 mg催化剂(20-40目)和300 mg石英砂(20-40目)物理混合装填于石英管内。在CRM反应前,催化剂在体积分数25%H2/N2混合气氛(80 mL/min)下于700 ℃还原1 h,之后用高纯N2吹扫1 h。在700 ℃下,将惰性气体切换为体积分数50%CH4/CO2原料气(总空速为20 mL/min)。反应产物经冷阱之后,采用配有TDX-01和TCD的海欣GC-950色谱在线分析其产物组成[17]。在50 h反应过程中,CH4平均失活速率的计算公式如下:

deactivation rate=(CH4conversion1 h-CH4conversion50 h)/49

(1)

2 结果与讨论

2.1 催化剂的CRM性能评价

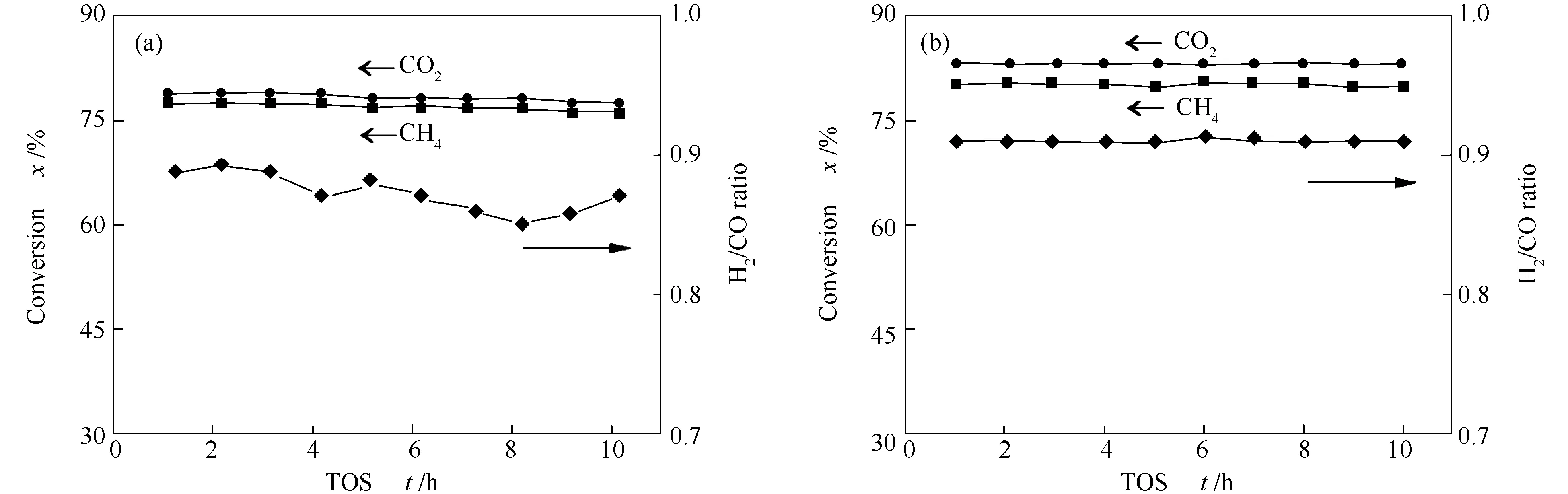

图1比较了Ni/SiC-C和Ni/SiC-OM催化剂在CRM反应中的催化性能。由图1可知,Ni/SiC-C的初始CH4转化率略高于Ni/SiC-OM,这可能是Ni/SiC-OM催化剂中形成了Ni2Si物种。但是,Ni/SiC-OM在50 h内表现出良好的催化稳定性,而且Ni/SiC-C的CH4平均失活速率(0.38%/h)是Ni/SiC-OM(0.07%/h)的5.4倍。

在作者的前期研究中,Y2O3添加有助于提高有序介孔NiO-Al2O3催化剂在CRM反应中的催化活性和稳定性[3]。为了进一步提高Ni/SiC-C和Ni/SiC-OM的CRM反应性能,采用共浸渍法制备Ni和Y负载量相近的Ni-Y/SiC-C(ICP-AES结果,Ni和Y负载量分别为9.3%和2.1%)和Ni-Y/SiC-OM(8.0%和2.0%)催化剂。图2为Ni-Y/SiC-C (a)和Ni-Y/SiC-OM (b)催化剂的催化性能。由图2可知,Y的添加明显提高了Ni/SiC-C和Ni/SiC-OM的CH4初始转化率和催化稳定性。其中,在700 ℃,Ni-Y/SiC-OM催化剂表现出最高的CH4转化率和反应稳定性。Y的添加效应有待进一步研究。

图 1 Ni/SiC-C (a)和Ni/SiC-OM (b)催化剂的催化性能

图 2 Ni-Y/SiC-C (a)和Ni-Y/SiC-OM (b)催化剂的催化性能

2.2 有序介孔催化剂的结构表征

图3为载体、新鲜催化剂和反应后催化剂的XRD谱图。由图3可知,对于所有SiC-C基材料,在35.6°、60.1°和71.8°的衍射峰分别对应于β-SiC相(JCPDS card no. 29-1129)的(111)、(200)和(311)晶面。

图 3 载体、新鲜催化剂和反应后催化剂的XRD谱图

这说明所有SiC-C基材料中SiC具有良好的晶体结构。对于新鲜Ni/SiC-C催化剂,在43.4°处出现了NiO相(JCPDS card no. 04-0835)的衍射峰。此外,在44.5°和51.8°的衍射峰归属于Ni相(JCPDS card no. 04-0850)的衍射峰。这是由于载体SiC-C存在的微量炭将NiO还原为Ni。Hoffmann等[18]报道了相似的结果,在新鲜催化剂中存在金属Ni相。对于反应后Ni/SiC-C催化剂,在26.0°处出现了石墨炭的衍射峰。这说明在CRM过程中Ni/SiC-C催化剂表面有积炭的形成,导致催化剂活性的降低。

相比之下,如图3(b)所示,对于所有SiC-OM基材料,在35.6°的宽化衍射峰归属于β-SiC相,说明SiC的结晶度较差。这与Shi等[15]报道的结果一致。此外,反应前后Ni/SiC-OM催化剂的XRD谱图没有明显的变化,这说明Ni/SiC-OM催化剂在CRM过程中具有良好的结构稳定性。

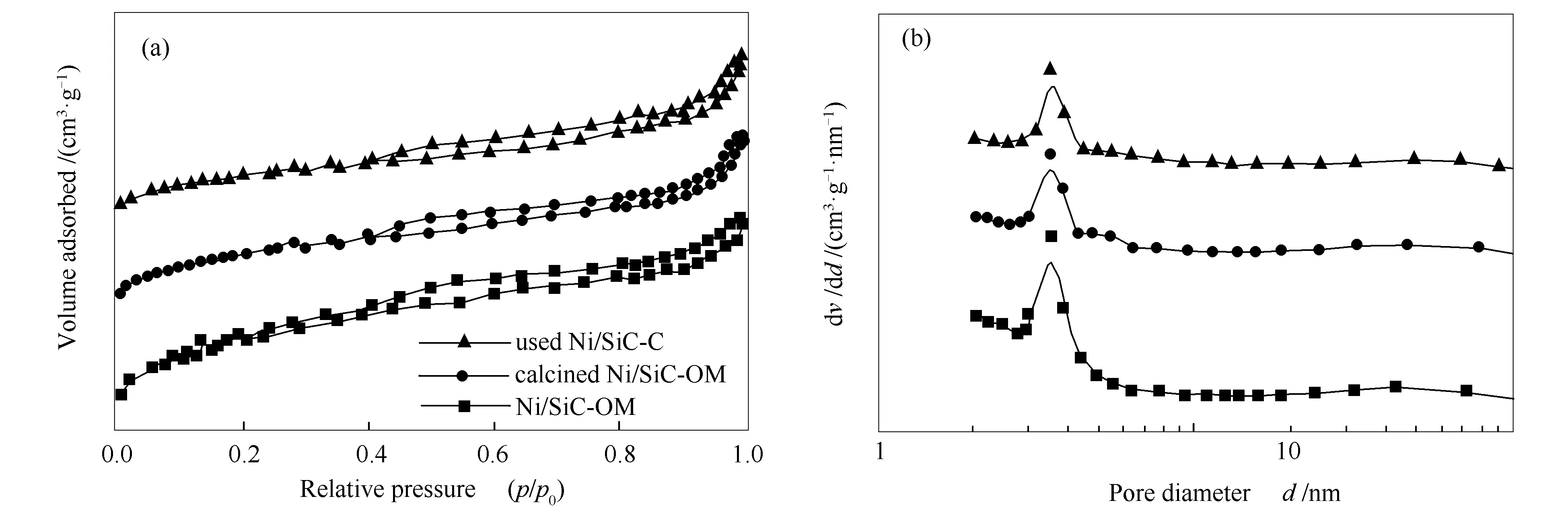

表1为催化剂的Ni质量分数、比表面积、孔容和平均孔径。ICP-AES结果表明,煅烧后Ni/SiC-C和Ni/SiC-OM催化剂中Ni的质量分数分别为9.4%和7.9%。对于SiC-C和SiC-OM,在浸渍Ni的过程中都会导致比表面积和孔容的降低。此外,重整后Ni/SiC-C的比表面积和孔容均有小幅上升,这归因于重整过程中Ni/SiC-C表面形成大量丝状碳。由表1可知,相比于SiC-C基材料,SiC-OM基材料表现出发达的介孔结构,比表面积超过200 m2/g而且孔容超过0.25 cm3/g,这种高比表面积介孔SiC材料应用于CRM重整反应的研究报道极少。

表 1 催化剂的结构性质

图4为SiC-OM基材料的N2吸附-脱附曲线和孔径分布。由图4(a)可知,所有SiC-OM基材料均表现出IV型等温线并带有H3形状的滞后环,说明这些材料具有典型的介孔结构[19]。而图4(b)说明,SiC-OM基材料具有较窄的孔径分布,且集中于5 nm附近。尤其是对于重整后Ni/SiC-OM催化剂,其滞后环和新鲜Ni/SiC-OM催化剂相似,说明Ni/SiC-OM催化剂的介孔SiC骨架结构在50 h反应后被很好地保留下来。这与XRD结果一致。因此,Ni/SiC-OM催化剂的刚性介孔骨架稳定了重整过程中活性Ni位点,而且抑制积炭的生成,进而表现出良好的催化稳定性。Sun等[2]研究了介孔“限域效应”对活性金属的稳定作用。同时,Xu等[20]报道了CH4-CO2重整过程中,催化剂的有序介孔骨架对积炭的抑制作用。图5为载体的SXRD谱图。由图5可知,载体SiC-OM材料在1°处出现一个较强的(100)衍射峰,这表明SiC-OM的孔径均一且结构有序[15]。相比之下,载体SiC-C在0.5°-3°并没有衍射峰出现。

图 4 SiC-OM基材料的N2吸附-脱附曲线(a)和孔径分布(b)

图 5 载体的SXRD谱图

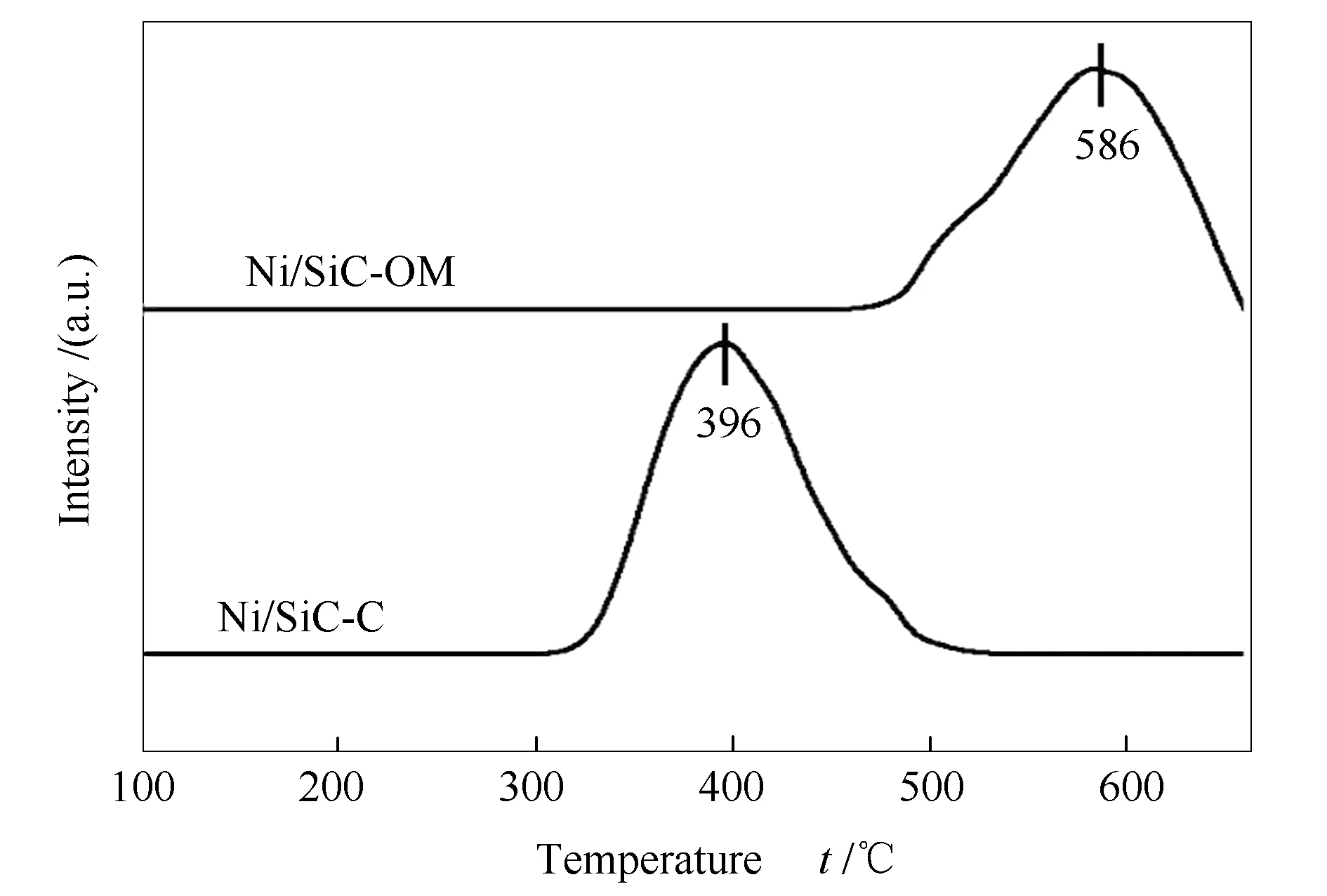

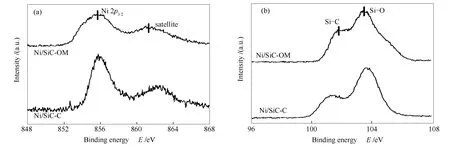

图6为催化剂的H2-TPR谱图。由图6可知,Ni/SiC-C催化剂在大约396 ℃处出现单一还原峰,这归属于自由NiO的还原。说明在Ni/SiC-C催化剂中Ni物种和载体之间相互作用较弱。相比之下,Ni/SiC-OM催化剂在大约586 ℃处出现单一还原峰,表明催化剂中Ni物种与介孔SiC载体之间存在强相互作用。目前,多数学者认为,催化剂中强金属-载体相互作用能够有效限制Ni颗粒的长大,同时抑制积炭的生成[21]。因此,在Ni/SiC-OM催化剂中Ni物种与载体SiC之间的强相互作用与低积炭速率之间存在很大的相关性。图7为新鲜催化剂的Ni 2p3/2(a)和Si 2p(b) XPS谱图。由图7可知,新鲜Ni/SiC-C和Ni/SiC-OM催化剂均在856.0和862.2 eV处出现了分别归属于Ni 2p3/2的主峰和卫星峰。另外,Ni/SiC-OM的INi/ISi强度比低于Ni/SiC-C,说明更多Ni物种进入有序介孔孔道内。

图 6 催化剂的H2-TPR谱图

图 7 新鲜催化剂的Ni 2p3/2 (a)和Si 2p (b) XPS谱图

2.3 积炭表征

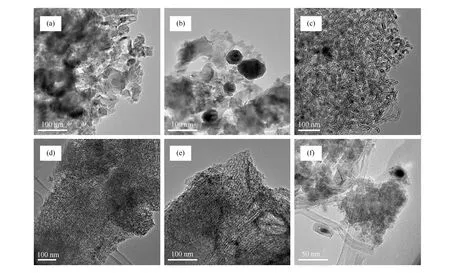

图8为SiC-C (a)、新鲜Ni/SiC-C (b)、反应后Ni/SiC-C (c)、SiC-OM (d)、新鲜Ni/SiC-OM (e)和反应后Ni/SiC-OM (f)的TEM照片。由图8(a)和8(b)可知,在SiC-C载体和新鲜Ni/SiC-C催化剂上观察到了无规则的堆积孔结构。相比之下,SiC-OM载体和新鲜Ni/SiC-OM催化剂均具有孔径分布窄的有序介孔结构。此外,新鲜Ni/SiC-OM催化剂中Ni物种的分散度更高,且Ni颗粒粒径更小。采用TEM表征手段观察反应后催化剂上积炭形貌。如图8(c)和8(f)所示,在反应后Ni/SiC-OM和Ni/SiC-C催化剂中均观察到丝状炭的存在,而且Ni/SiC-C中的丝状炭更多。

催化剂表面严重积炭是限制甲烷定向催化转化过程的主要瓶颈[22,23]。采用TG技术可以定量分析CRM反应后催化剂的积炭量。图9为反应后催化剂的TG曲线和Raman谱图。由图9(a)可知,在50 h的CRM过程中,Ni/SiC-OM催化剂的平均积炭速率(0.25 mgC/(gcat·h))仅为Ni/SiC-C(2.50 mgC/(gcat·h))的十分之一。此外,Raman表征中D带和G带的面积比(ID/IG)可以反映碳材料的石墨化程度。即ID/IG值愈大,石墨化程度愈低[24]。如图9(b)所示,反应后Ni/SiC-OM的ID/IG值(1.21)要高于Ni/SiC-C(1.05)。反应后催化剂的TG、Raman和HRTEM结果相一致,Ni/SiC-OM催化剂具有强金属-载体相互作用以及有序介孔结构的“限域”作用,导致活性金属Ni颗粒具有良好的抗烧结和抗积炭性能,因而在CRM反应中表现出优越的催化稳定性。

图 8 SiC-C (a)、新鲜Ni/SiC-C (b)、反应后Ni/SiC-C (c)、SiC-OM (d)、新鲜Ni/SiC-OM (e)和反应后Ni/SiC-OM (f)的TEM照片

图 9 反应后催化剂的TG曲线(a)和Raman谱图(b)Figure 9 TG curves (a) and Raman profiles (b) of the used catalysts

3 结 论

采用纳米浇铸结合等体积浸渍法合成了高比表面积且良好稳定性的Ni/SiC-OM材料。BET、H2-TPR、TEM结果表明,Ni/SiC-OM具有较发达的有序介孔孔道和较强的金属-载体相互作用。XRD、TEM、TG和Raman研究了CRM反应后催化剂上的积炭情况。在700 ℃下,Ni/SiC-OM催化剂的平均积炭速率比Ni/SiC-C降低了一个数量级,在50 h内没有明显的失活现象。在此基础上,Y2O3添加进一步提高了Ni/SiC-OM催化剂的CRM性能。因而,高比表面积有序介孔SiC材料的应用有助于推动甲烷二氧化碳重整反应的工业化进程。