泄爆口强度对管内天然气爆炸流场的影响仿真

2019-09-02高慧慧王秋红罗振敏蒋军成张明广

文 虎 高慧慧 王秋红 罗振敏 蒋军成 张明广

1. 西安科技大学安全科学与工程学院 2. 陕西省煤火灾害防治重点实验室·西安科技大学3. 南京工业大学安全科学与工程学院

0 引言

天然气一般采用储罐、管道等压力容器储存或运输[1],在使用过程中,由于自然灾害或人为损伤,会造成储罐、管道失效破裂而导致天然气泄漏,进而引发火灾和爆炸事故。这不仅会造成严重的人员伤亡和巨大的经济损失,而且还有可能严重影响我国的国际形象[2-3]。针对燃气管道泄漏、爆炸事故,国内外学者做了大量的研究,主要以实验和数值模拟为技术手段。在实验研究方面,张英浩[4]研究了不同长度管道内瓦斯爆炸压力传播过程,瓦斯气体在管道传播过程中出现冲击波反射、叠加及二次反冲现象。高玉刚[5]以固定点火能量、改变气体浓度,改变点火能量、固定气体浓度2种方法,研究了管道中预混甲烷/空气可燃气体燃爆特性,最佳点火浓度为10%,在最佳浓度两侧,火焰传播速度与爆炸压力随可燃气体浓度的减小或增大均呈现下降势态。程浩力等[6]以甲烷为对象,研究了可燃气体爆炸压力、火焰及其传播变化规律,管道中前驱压力波超前火焰阵面传播,且出现冲击波反射、反冲及叠加现象,压力持续时间较火焰光信号持续时间长。霍岩等[7]采用理论与实验相结合的方法研究了大直径管道内液化石油气/空气预混气体爆燃火焰传播过程,得出大直径管道内爆燃火焰传播距离与时间呈指数型规律为主体的理论关系式,并通过实验验证了其合理性。Yu等[8]研究了管道通风面积对甲烷/空气爆炸特性的影响,在同一侧通风位置,火焰通过管道的传播时间随着通风面积的增大而增加,甲烷爆炸的峰值超压显著下降。田慧玲等[9]研究了管道不同转弯角度对甲烷传播特性的影响,在管道转弯处,管内超压峰值迅速增大,火焰传播速度降低。在数值模拟研究方面,Jiang等[10]运用AutoReaGas软件模拟了初始温度对瓦斯爆炸传播特性和安全距离的影响,峰值超压开始上升的距离以及出现最大值的距离随初始温度升高而增加。Jiang等[11]同时也对半封闭管道内预混甲烷/空气的多参数加速特性进行了研究,随着与点火源距离的增加,冲击波形成的峰值超压、火焰传播速度、最大燃烧速率、最大密度和最大气体速度逐渐增加,但由声波压缩波形成的峰值超压和最高温度逐渐下降。Lü等[12]运用FLACS软件进行了液化天然气储罐区最大爆炸超压研究,比较FLACS计算的超压和相关性。郑丹等[13]采用实验和FLUENT模拟对比的方法对小尺寸管道甲烷爆炸的压力和速度特征进行了研究,其实验与模拟数据相吻合,且爆炸过程中出现“郁金香”火焰。郭子东等[14]基于FLUENT模拟研究了甲烷爆炸初期火焰传播规律尺寸效应,爆炸压力和爆炸温度受管道尺寸的影响较小,爆炸压力、温度火焰和传播速度相互影响。

前人关于甲烷、天然气管道泄漏、爆炸事故的研究主要集中于中长尺寸密闭管道或管线以及爆炸冲击波对临近人员和设备的破坏效应,而针对泄爆口强度对天然气爆炸流场影响的研究则较少;各学者对于管道开口、密闭、泄放等工况下甲烷爆炸的研究,大多只研究了这几种工况中的1种,对于用同一装置进行3种工况研究的文章较有限,并且在不同装置中研究结果也存在着差异。在实际工程应用中,如果管内天然气一直处于泄漏燃烧状态,当管道内压强低于大气压时会发生火焰倒吸现象,空气随之进入与剩余天然气混合,因而可能引发管内爆炸。基于此,笔者以天然气为研究对象(甲烷为主体成分),运用 FLACS 软件开展泄爆口强度对管道内天然气爆炸流场影响的研究,以期为加强管道内天然气火灾、爆炸事故防控提供帮助。

1 仿真装置介绍

1.1 几何模型及网格划分

笔者选择小尺寸矩形管道为仿真研究对象,一方面是因为基于现有仿真与实验对比结果,有利于后期进一步开展研究;另一方面,目前研究领域内大多采用圆形管道,对矩形管道的研究较为有限,在许多化学工艺中,矩形管道还是较常见的。

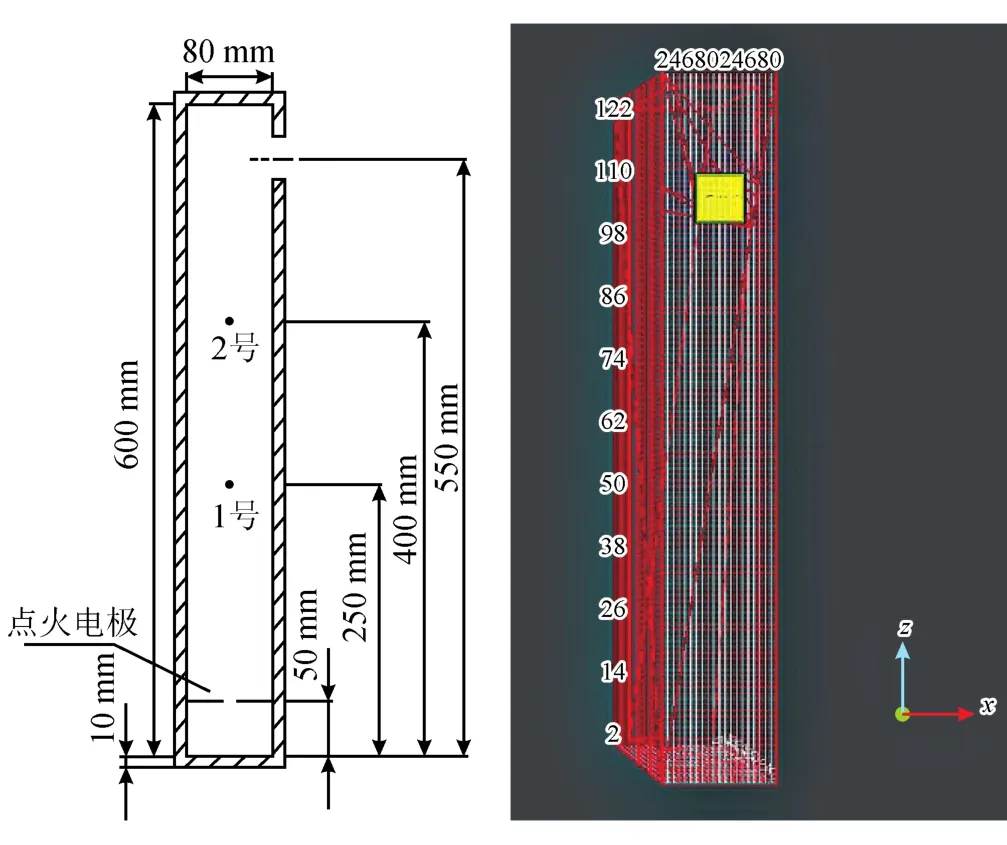

根据实验装置,仿真对象为:内边界为80 mm×80 mm×600 mm的爆炸管道,管道前后左右4个壁面厚度均为10 mm,右壁面距离管道底部550 mm处设置1个直径为40 mm的圆形泄爆口(面积为1.26×10-3m2)。仿真管道模型上,泄爆口处设置类型为POPOUT的泄爆膜,POPOUT型泄爆膜功能与实验状态非常接近,但仿真中只能设置为方形,故笔者以最接近实验装置中圆形泄爆口面积的方形泄爆膜(面积为1.76×10-3m2)代替。点火源位于管道中心竖直方向上距离管道底部50 mm处,2个监测点分别位于管道中心距底部250 mm(1号监测点)和400 mm(2号监测点)处。

整个计算区域采用均匀网格划分,在泄爆口承压泄爆和开口状态下,为方便观察泄爆口外火焰传播过程,特设置其整个计算区域中X、Y和Z轴上的网格数分别为20、220和184;在泄爆口密闭状态下,X、Y和Z轴方向上的网格数分别为20、20和124。在泄爆口承压泄爆和开口时的网格数虽与泄爆口密闭时不同,但网格精度相同,这会节省计算时间,但不会影响仿真结果。几何尺寸及网格划分如图1所示。

图1 管道尺寸及网格划分图(精度0.005)

1.2 数学模型简化及数学方程

FLACS软件使用标准的k-ε模型。甲烷在管道内的爆炸是一个能量快速释放的反应过程,满足质量守恒、动量守恒及能量守恒等三大守恒方程,反应前后满足化学组分平衡方程。对基本方程进行Reynolds分解和平均,在各向同性湍流条件下,引入各向同性湍流黏度系数的概念,则可以得到均相湍流燃烧时的时均方程组。仿真中的基本方程包括动量方程、连续性方程、能量方程、湍流动能方程、湍流动能耗散方程和化学组分平衡方程[15],均可统一表示为:

式中ρ表示密度,kg/m3;t表示时间坐标,s;x表示空间坐标(i=1,2,3…),m; 表示通用变量,无量纲;u表示方向的速度分量,m/s; 表示通用变量的交换系数,无量纲; 表示能量源项,无量纲;μeff表示有效黏性,无量纲; 表示普朗特常数,无量纲。

1.3 边界条件和初始条件

根据实验条件及FLACS用户手册,仿真初始条件设置为常温常压,边界条件选用Euler方程,实验使用的甲烷浓度为10%,根据下列公式计算相应甲烷与氧气的当量比(ER)为1.058。即

2 仿真有效性验证

2.1 管内天然气爆炸实验结果

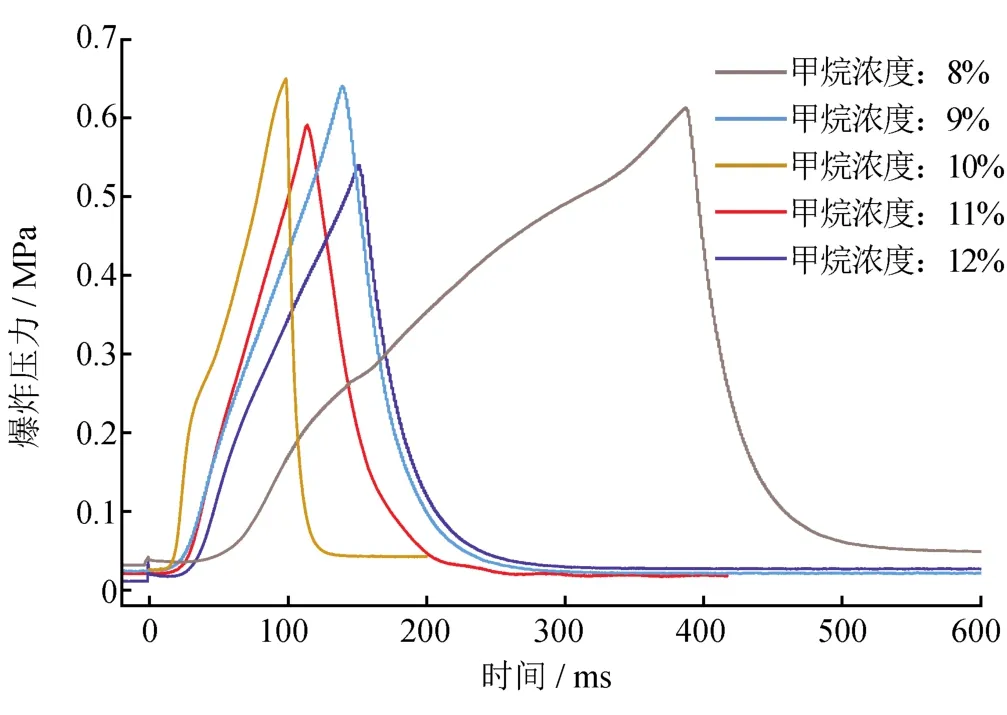

实验管道泄爆口强度为0.3 MPa时,不同浓度下甲烷爆炸压力在1号监测点处变化规律如图2所示。

图2 1号监测点各浓度甲烷爆炸压力变化实验曲线图

图2 表明,各浓度甲烷爆炸压力变化趋势相似,均经过上升到某一峰值后迅速下降的过程。随着浓度的增大,压力峰值呈现先增加后减小态势,体系反应时间先减小后增大,压力峰值在甲烷浓度为10%时达到最大值,且该浓度下耗时最短。基于此,拟采用FLACS软件选取浓度为10%的甲烷进行泄爆口强度对管道内天然气爆炸流场影响的研究。

图3是甲烷浓度分别为8%、10%、12%时1号、2号2个监测点处爆炸压力变化曲线。

图3 监测点不同浓度甲烷爆炸压力实验曲线图

图3 表明,实验中1号监测点处压力峰值略高于2号监测点处的压力峰值,但2个监测点处压力变化曲线几乎重合,这是由于研究对象为小尺寸管道,且管道内两监测点距离较近,致使管内爆炸压力瞬间趋于平衡。

2.2 仿真与实验数据对比分析

在泄爆膜承压0.3 MPa工况下,选取浓度为 9%、10%、11%的甲烷爆炸压力随时间变化的仿真与实验进行对比,结果如表1所示。

表1 不同浓度甲烷最大爆炸压力仿真值与实验值对比表

由表1可以看出,仿真最大爆炸压力与实验最大爆炸压力的相对误差均小于10%,在可接受范围内[16]。仿真值比实验值偏高,这是因为仿真过程中将管壁视为绝热壁面,在反应过程中无热量散失,而真实条件下,高温燃烧产物和管壁之间存在很大的温差,能量以对流、传导、辐射的方式损失掉,能量损失较大时,体系中支持压力波向前传播的能量会减少,且最大爆炸压力值也减小,在其他研究中也出现了这种现象[17-21]。

基于泄爆口承压0.3 MPa工况下压力变化规律的仿真与实验数据对比,可见FLACS软件能有效地用于该装置中泄爆口强度对管内天然气爆炸流场的影响研究,故后文进一步仿真研究了泄爆口承压泄爆、泄爆口密闭、泄爆口开口等3种不同的工况[22],以预测管道泄爆口强度对甲烷爆炸流场的影响。

3 泄爆口强度对管内天然气爆炸火焰传播特性的影响

3.1 泄爆口强度对爆炸火焰传播过程的影响

3.1.1 泄爆口承压泄爆状态下火焰传播过程

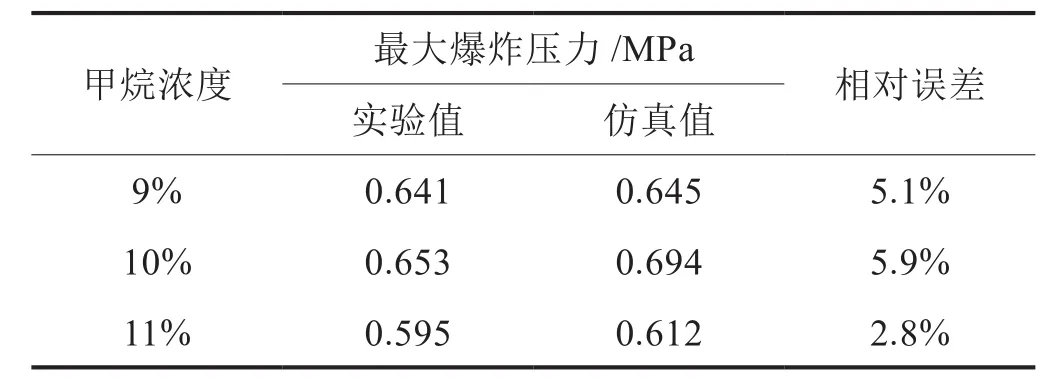

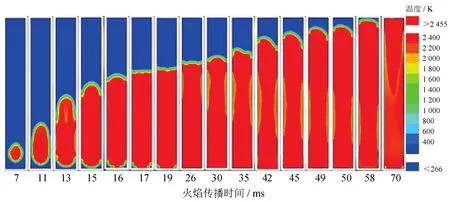

泄爆口承压泄爆状态下10%浓度甲烷的爆炸火焰传播过程如图4所示,此图(及后文)以温度的变化过程说明火焰的传播过程,其所展示的二维温度云图为监测点所在中心平面,具体切面位置为管道在X轴正方向40 mm处垂直于XY平面的切面。

图4 泄爆口承压状态下10%浓度甲烷爆炸火焰传播过程图

图4 总体表明,高压电极点火后,管道内的甲烷/空气预混气体被点燃,迅速形成一个以点火源为中心的火球,此时火焰体积较小且自由膨胀,不受侧壁影响[23],火焰锋面曲率半径随着燃烧反应的推进而逐渐增大。当火焰锋面传递到管道壁面时,火焰以指尖形迅速向上传播,这是由于火焰传播过程中不仅受管道本身的约束,还受管道壁面的摩擦和浮力的影响[24],使火焰顶部中间位置发展较快;随着反应的推进,湍流作用加强,从而促使火焰传播速度加快,体系温度也逐渐升高,燃烧产物随之膨胀,故而形成压力梯度,火焰锋面在压力梯度的作用下迅速向未燃区域传播,与此同时,受管道上部未燃气体的挤压,指尖形火焰锋面逐渐消失;图4-a表明:火焰锋面在17 ms时变成平面,21 ms时向已燃区域凹陷,39 ms时火焰锋面到达泄爆口处,40 ms时火焰冲破泄爆膜从泄爆口泄出;火焰锋面在47 ms时到达管道顶部且喷射火焰出现涡旋,这是由于火焰对周围气体的吸卷所致,90 ms时火焰充满整个管道,预混气体消耗完后,整个火焰传播过程结束。图4-b、c中火焰的传播形态与4-a相似。值得注意的是:在泄爆口承压0.1 MPa时,泄爆膜在火焰锋面到达泄爆口处时被冲破,泄爆口承压0.3 MPa时,在火焰锋面基本全部没过泄爆口时泄爆膜被冲破,而当泄爆口承压0.5 MPa时,泄爆膜在火焰锋面达到管道顶部时被冲破。可见随着泄爆口强度的增加,泄爆膜被冲破时对应火焰锋面的位置越接近管道顶部。

泄爆口承压0.1 MPa、0.3 MPa、0.5 MPa时,火焰到达泄爆口的时间分别为39 ms、40 ms和42 ms,冲破泄爆膜的时间分别为40 ms、49 ms和56 ms,随着泄爆口承压能力的上升,火焰到达泄爆口的时间和冲破泄爆膜的时间均增大,当泄爆口承压较小时,火焰冲破泄爆膜后,继续向管道顶部传播;当泄爆口承压较大时,火焰先传播到管道顶部,再冲破泄爆膜。

3.1.2 泄爆口密闭状态下火焰传播过程

泄爆口密闭状态下10%浓度甲烷爆炸火焰传播过程如图5所示。

对比图4和图5可知:泄爆口密闭状态下管内火焰传播过程与泄爆口承压泄爆状态时相近,点火后火焰在管道内不断向上传播,17 ms时变成平面,19 ms时出现向内凹陷现象,随后火焰又逐渐以指尖形向上传播,58 ms时火焰锋面到达管道顶部,70 ms时火焰充满整个管道,直至反应结束。

3.1.3 泄爆口开口状态下火焰传播过程

泄爆口开口状态下10%浓度甲烷爆炸火焰传播过程如图6所示。

图6表明,泄爆口开口工况下,火焰锋面以指尖形向上传播,直至16 ms时传播到开口处并向外泄放,喷射火焰长度在19 ms时趋于稳定,并发生明显的火焰涡旋现象;管道内火焰锋面在21 ms时达管道顶部,30 ms时充满整个管道。泄爆口开口状态时,火焰传播过程中不存在向内凹陷现象,这是因为未燃区域的预混气体在火焰锋面的挤压下会从开口处向外扩散,不会约束火焰锋面的传播过程。

3.2 管内爆炸压力和温度分析

3.2.1 管内爆炸压力分析

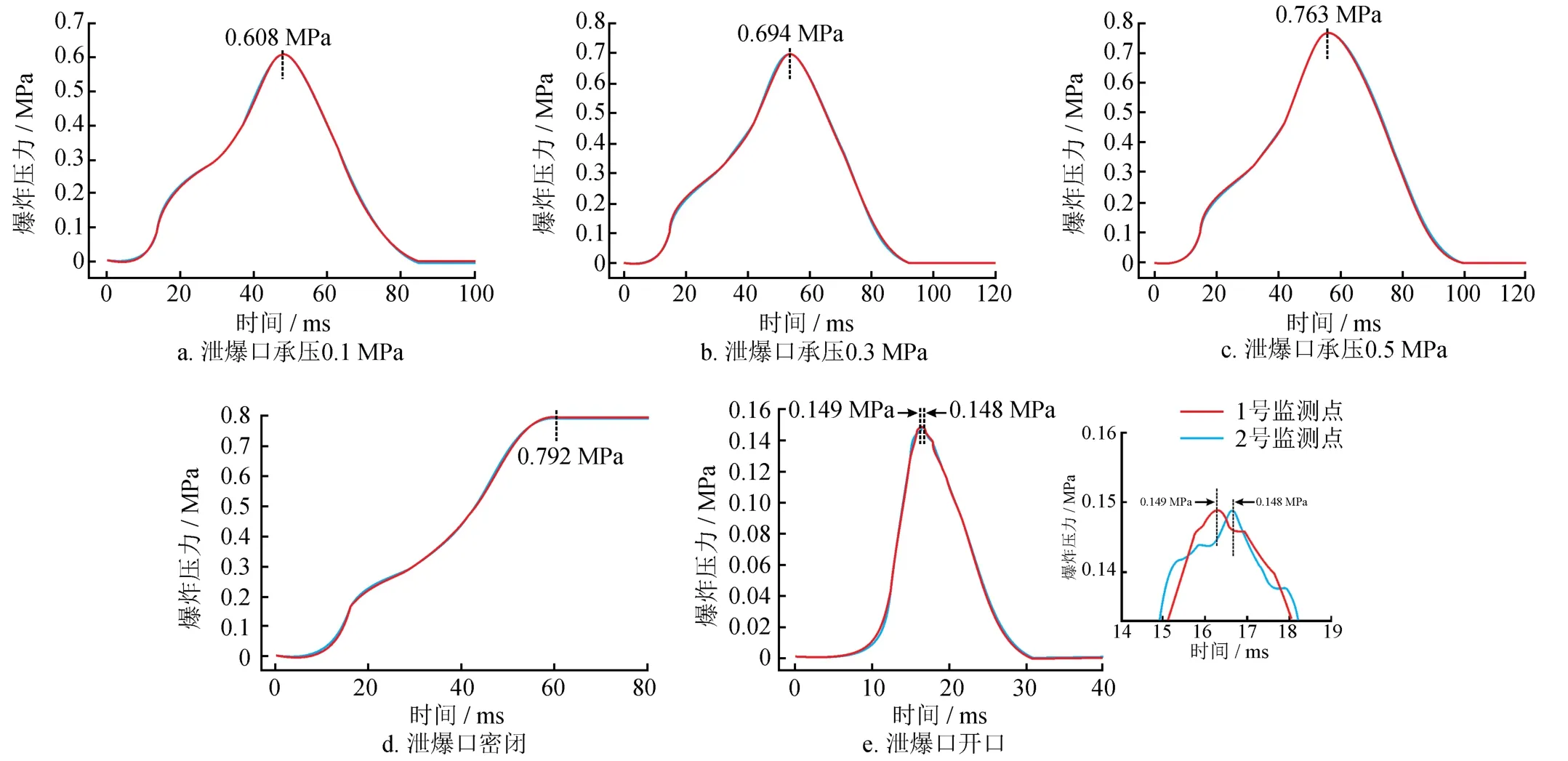

各工况下管道内甲烷爆炸压力随时间变化曲线如图7所示。

仿真结果表明,各工况下1号、2号2个监测点的压力变化曲线基本重合,即两个监测点处压力变化规律基本相同,这与上述第一节中的实验结果保持一致,爆炸压力仿真值与实验值的不同之处在于:两个监测点处爆炸压力变化重合度更高,这是由于仿真状态为理想条件,管内爆炸压力在瞬间达到平衡时不存在能量损失。故此处只分析1号监测点处的压力变化过程。

图5 泄爆口密闭状态下10%甲烷爆炸火焰传播过程图

图6 泄爆口开口状态下10%浓度甲烷爆炸的火焰传播过程

图7 各工况下管内爆炸压力随时间变化曲线图

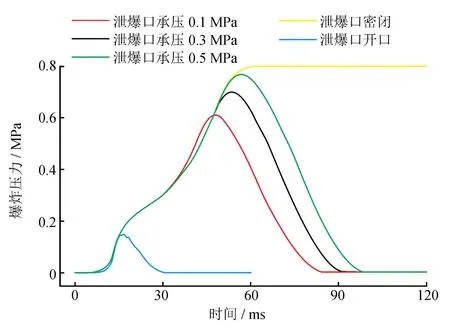

图7 表明,各工况下预混气体点燃初期,由于反应释放能量较少,管内压力变化缓慢,体系基本处于定压燃烧状态;随着反应的推进,管内压力迅速上升,这是由于燃烧过程中释放的能量增多,温度升高,导致管内气体膨胀,压力迅速上升,且使未燃气体受到挤压和扰动,湍流作用加强,促使火焰传播速度加快,反应进一步加快[25]。泄爆口承压泄爆条件下,各工况的压力变化趋势相似,且均存在憋压现象,在9~20 ms内,压力上升较快,随后压力上升速率稍有下降,但管内压力仍处于上升趋势,两监测点处压力达到峰值后迅速下降。泄爆口承压0.1 MPa、0.3 MPa和0.5 MPa时,压力峰值分别为0.608 MPa、0.694 MPa和0.763 MPa,达到峰值的时间分别为47 ms、53 ms和56 ms。可见随着泄爆口强度的增加,管内压力峰值和达到压力峰值的时间均逐渐增加,且憋压现象越显著。泄爆口密闭工况下,在整个反应过程中,体系的压力一直处于上升趋势,直至62 ms时达到峰值(0.792 MPa),压力达到峰值后基本保持不变,这是因为整个管道处于密闭状态,压力上升后不能及时泄压,直至爆炸结束,但在实际工程中由于能量损耗,压力达到峰值后会有所下降。开口条件下,预混气体点燃初期,反应速度较慢,体系压力基本保持不变,随着反应推进,管内压力迅速上升,16 ms时达到峰值(0.149 MPa),随后压力又迅速下降,其下降速率与上升速率基本相同,故其压力曲线基本呈对称“峰”形[26],对称轴约为整个反应的中间时刻。需要注意的是:泄爆口开口时,2号监测点处在爆炸压力峰值附近出现较大波动,且波动幅度均较1号监测点处低,这是由于2号监测点的位置在管道开口附近,爆炸过程中受到管外气体的影响,当爆炸冲击波传播到2号监测点时,其压力上升且出现第一次明显波动,当火焰锋面传播到2号监测点时爆炸压力达到峰值,此时从管道开口处扩散到管外的气体也会被引燃,管外气体燃烧产物及其温度都会对2号监测点处的压力有所影响,故会在爆炸压力下降中再次出现显著波动现象。

图8 各工况下1号监测点爆炸压力随时间变化曲线图

为对比各工况下管内压力的变化规律,选取1号监测点处压力变化曲线(图8)进行说明。由图8可知,各工况下管道内压力峰值相差较大,但压力变化趋势较接近;泄爆口承压泄爆条件下,压力上升至峰值后逐渐下降,压力达到峰值过程中存在憋压现象,憋压程度由大到小为:0.5 MPa>0.3 MPa>0.1 MPa;泄爆口密闭条件下,压力上升至峰值后基本保持不变;在泄爆口开口条件下,压力上升至峰值后迅速下降。各峰值由大到小依次为:p泄爆口密闭(0.792 MPa)> p泄爆口承压0.5MPa(0.763 MPa)> p泄爆口承压0.3MPa(0.694 MPa)> p泄爆口承压0.1MPa(0.608 MPa)> p泄爆口开口(0.149 MPa),对应爆炸压力达到峰值的时间依次为62 ms、56 ms、53 ms、47 ms和16 ms,可见随着压力峰值的下降,达到峰值所需时间随之减小。

对比图4与图7可知,管内压力约在泄爆膜破裂时达到峰值。泄爆口承压工况下,两监测点处的压力达到泄爆膜承受压力时火焰并未到达泄爆口处,故管内压力继续上升,直至火焰传播至泄爆口且冲破泄爆膜,管内压力随后达到峰值,这一结果与实验一致。

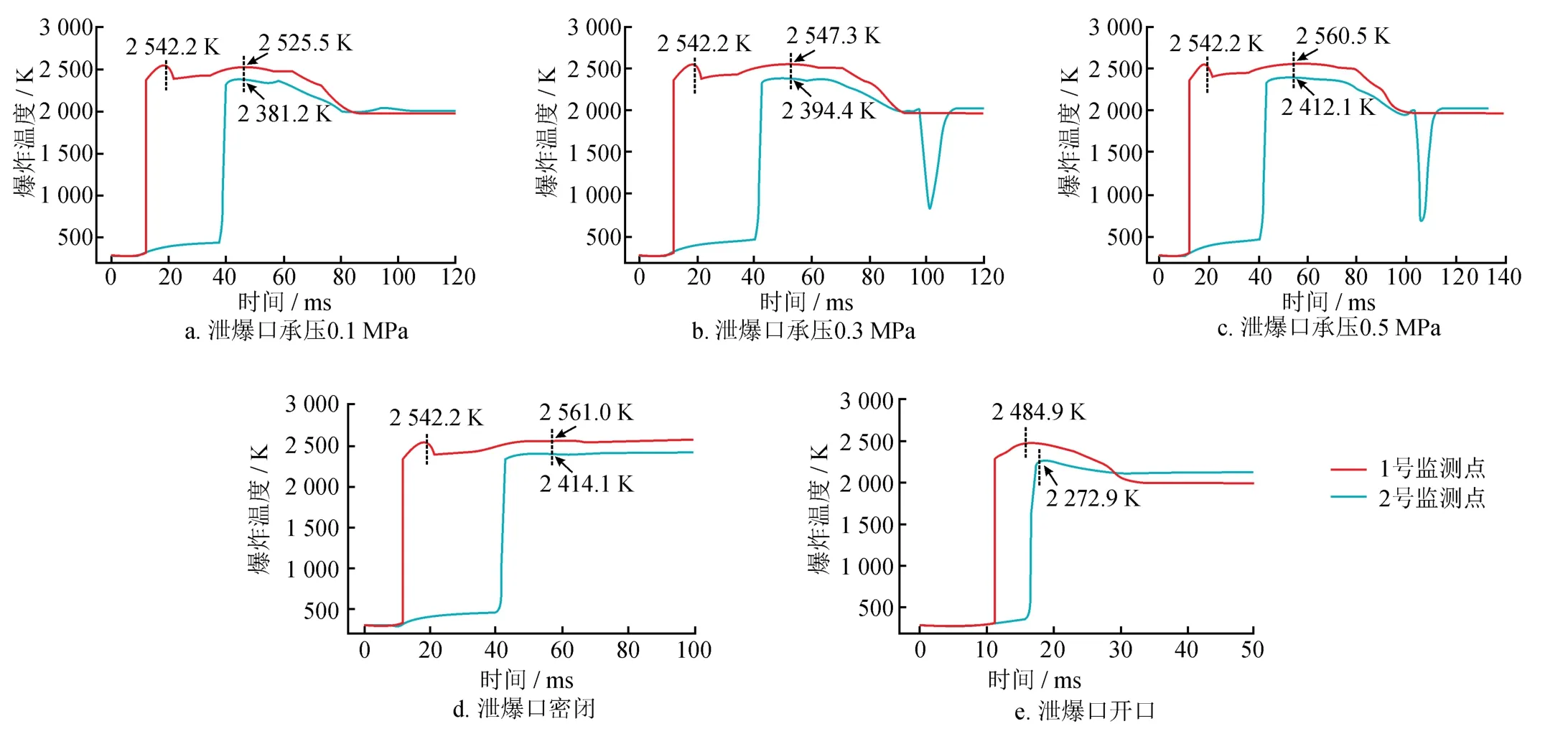

3.2.2 管内爆炸温度分析

各工况下管道内甲烷爆炸温度随时间变化曲线如图9所示。

图9表明,各工况下管内温度随时间变化趋势基本相同,均经过缓慢上升后急剧增加然后下降的过程(泄爆口密闭时除外)。泄爆口承压泄爆工况下,泄爆口承压0.1 MPa时,1号监测点处温度在12 ms后开始剧增,19 ms时达到第一个峰值(2 542.2 K),2号监测点处温度变化规律与1号监测点处相似,在前38 ms,温度稍有上升,后剧增直至46 ms时达到峰值2 381.2 K,与此同时1号监测点处温度达到第二个峰值2 525.5 K;在整个体系中,1号监测点温度变化较2号监测点超前,这是由于1号监测点距离点火源较近,最先感应到火焰温度,故温度的变化相对较前;1号监测点的温度峰值高于2号监测点,这是由于当火焰传播到2号监测点处并使其温度达到峰值时,1号监测点处存在能量积聚,故其温度峰较2号监测点处高,并且由于2号监测点在管道开口附近,受到气流的影响较大,故其温度峰值相对较低;泄爆口承压0.3 MPa和0.5 MPa时,1号监测点处温度变化趋势与承压0.1 MPa时相同,均在19 ms时到达第一个峰值2542.2 K;2号监测点处温度达到峰值的时间分别为53 ms和55 ms,峰值分别为2 394.4 K和2 412.1 K,与此同时,1号监测点处均达第二个峰值,其值分别为2 547.3 K、2 560.5 K,且泄爆口承压0.3 MPa和0.5 MPa时,1号监测点处第二个温度峰值均较第一个温度峰值大,这是由于当泄爆口承压较高时,冲破泄爆膜耗时较长,故1号监测点处会积聚更多能量;泄爆口承压0.3 MPa和0.5 MPa时,2号监测点处温度在体系反应末期出现急剧下降后又回升现象,其原因在于:①爆炸温度出现下降是因为此时反应体系处于绝热膨胀状态,体系温度处于下降势态,且温度出现快速下降时火焰体积通过泄爆口向外膨胀已经发展到稳定状态了,且这种现象是在极短的时间内完成的,故而温度出现快速下降;②爆炸温度回升主要是由于反应体系所在的管道壁面以及爆炸反应的产物均含有大量能量,这种能量此时正处于辐射状态,进而对管道体系又有一种辐射加热的作用,这一作用较稳定且持续时间较长,所以体系温度又有所回升。泄爆口密闭工况下,1号监测点处温度19 ms时达到第一个峰值(2 542.3 K);2号监测点处温度在58 ms时达到峰值(2 412.1 K),与此同时1号监测点处温度达到第二个峰值(2 561.0 K);两监测点处温度达到峰值后基本保持不变,但在实际工程中由于管壁与外界存在能量交换,其温度在达到峰值后会有所下降,这与泄爆口密闭时压力变化规律相似。泄爆口开口时,1、2号监测点处温度峰值分别为2 484.9 K和2 272.9 K,到达峰值的时间分别为16 ms和18 ms。

图9 各工况下管内爆炸温度随时间变化曲线图

3.3 泄爆口强度对管道内爆炸火焰传播速度和传播距离的影响

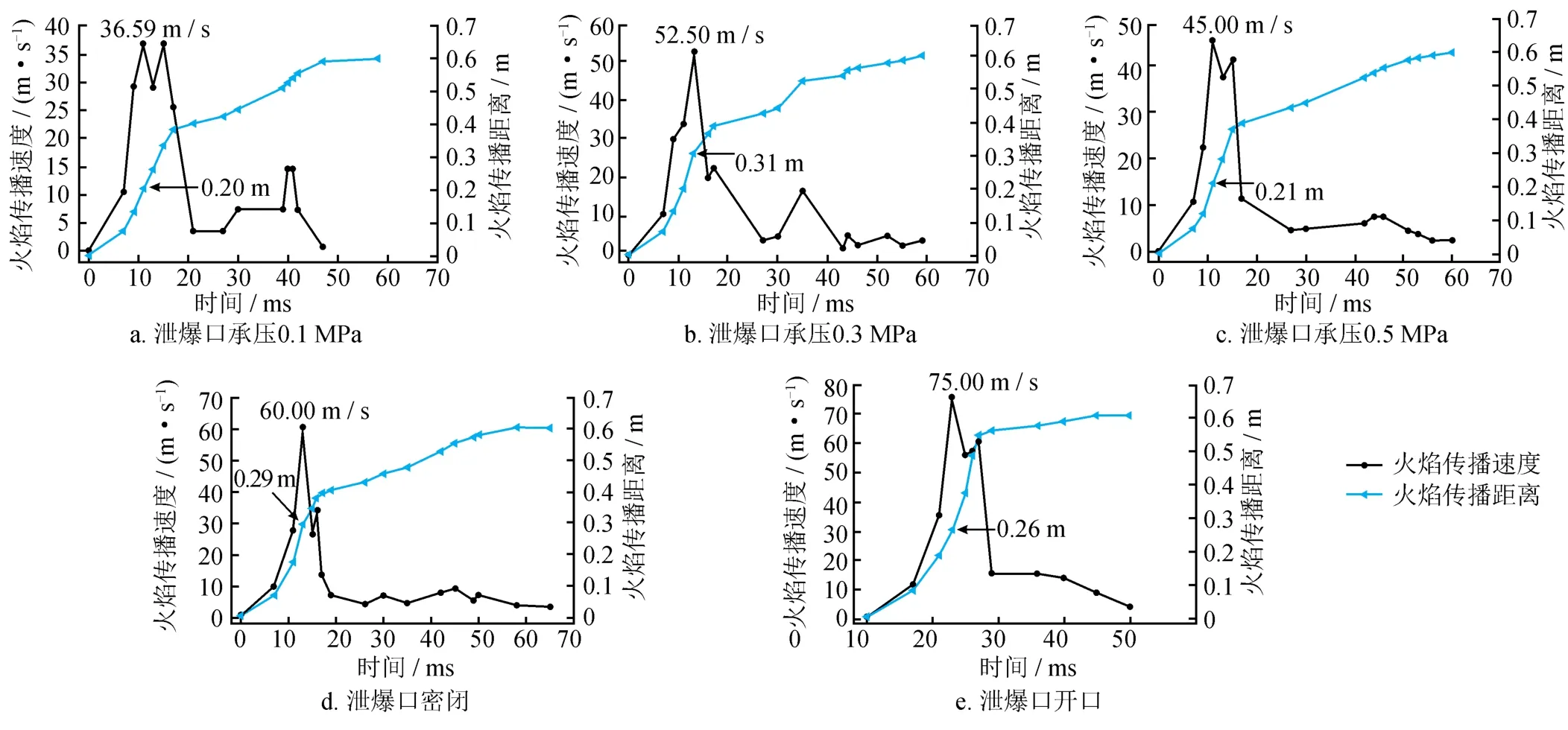

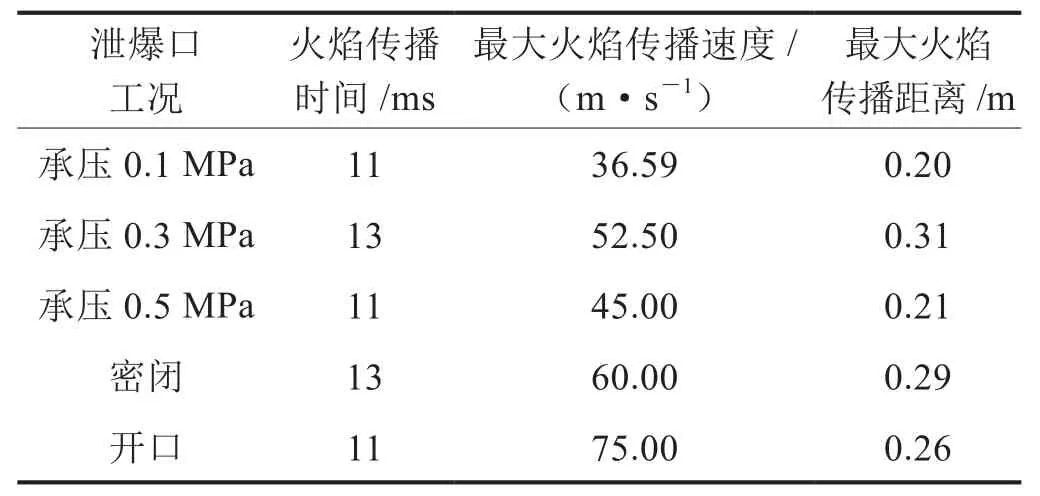

图10 为各工况下火焰传播速度和火焰传播距离随时间变化趋势图,数据详见表2。

图10表明,各工况下火焰传播速度变化规律相似。1) 在爆炸初期,火焰传播速度上升,达到峰值后迅速下降。

2) 火焰在传播过程中均出现2个速度峰值且存在上下震荡现象。

3) 结合表2可知,各工况下最大火焰传播速度和对应的火焰传播距离与时间大小具有差异,最大火焰传播速度由大至小为对应达到最大火焰传播速度的时间依次为:11、13、13、11和11 ms,相应的火焰传播距离依次为:0.26、0.29、0.31、0.21和0.20 m。泄爆口承压泄爆工况下,随着泄爆口强度的增加,火焰传播速度达到峰值时对应的火焰传播距离先增加后减小,但各工况下火焰传播速度基本是在管道中部达到峰值。泄爆口承压0.1 MPa时,由于泄爆口承压较小,故其最大火焰传播速度最小;泄爆口承压0.3 MPa时,最大火焰传播速度较0.5 MPa时大,这是由于泄爆口承压0.5 MPa时管内未燃气体对火焰锋面的挤压较强,对火焰向上传播有约束性,故最大火焰传播速度相对较小。泄爆口密闭状态下,管道内预混气体混合较均匀,反应较稳定,最大火焰传播速度较大。泄爆口开口状态下,管内气体流动较快,湍流速度快,使其火焰传播速度上升较快,最大火焰传播速度最大。

泄爆口强度对火焰传播速度影响显著,与泄爆强度为0.1 MPa和0.5 MPa相比,泄爆口承压0.3 MPa时对最大火焰传播速度的影响更加明显。具体来讲,对于泄爆口承压分别为0.1、0.3和0.5 MPa时,相应的最大火焰传播速度分别为36.59 m/s、52.50 m/s和45.00 m/s,与中间承压能力相比,较小和较大承压能力下最大火焰传播速度分别降低了30.3%和14.28%。

图10 各工况下火焰传播速度和火焰传播距离随时间变化趋势图

表2 各工况下最大火焰传播速度和对应的火焰传播距离数据表

在受限空间的约束作用下,气体爆炸会产生较高的压力和压力增长速率,以至于很多装置或设备因强度失效而造成人员伤亡和财产损失,甚至导致灾难性的后果[27]。在实际工程中,可通过加强设备强度减少事故发生率。

4 结论

1) 在泄爆口密闭条件下,管道内甲烷/空气预混气体燃烧爆炸反应过程中,压力和温度上升至峰值后无明显下降趋势,在实际工程中由于管壁与外界存在热传递,温度和压力均会有所下降。

2) 在泄爆口开口情况下,管道内压力迅速上升至峰值后急剧下降,温度在上升至峰值后缓慢下降。

3) 泄爆口承压泄爆工况下,管道内压力和温度变化趋势相似,均经过先上升至峰值后下降的过程,随着泄爆口承压能力的增加,管内压力和温度峰值及达到峰值的时间均增加。

4) 各工况下管道内火焰传播过程相似,在泄爆口承压泄爆工况下,管内温度峰值和达到峰值的时间基本相同。两个监测点的压力和温度变化趋势基本相同,但接近点火源的监测点温度变化相对于远离点火点位置的温度变化都较前。