新型孔径陶瓷膜澄清棒酸发酵液的研究

2019-09-02朱传柳赵士明章小同李新慧彭文博

朱传柳 赵士明 章小同 李新慧 彭文博

(江苏久吾高科技股份有限公司,南京 210061)

棒酸(clavulanic acid),又称克拉维酸,是由棒酸链霉菌(Streptomyces clavuligerus)产生的一种β-内酰胺酶抑制剂[1-2]。棒酸具有抗菌能力弱、抑酶能力强的特点,因为其本身仅有微弱的抗菌活性,但对各种β-内酰胺酶有强抑制作用,可与β-内酰胺酶牢固结合,生成不可逆的结合物,具有强力而广谱的抑制β-内酰胺酶的作用[3-4]。此外,棒酸与β-内酰胺类抗生素合用起协同作用,单独应用无效,常与青霉素类药物合用治疗葡萄球菌属或革兰阴性菌所致的疾病[5-6]。

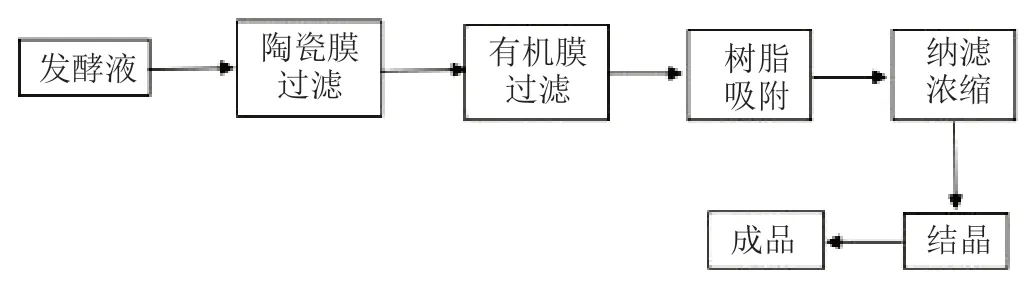

传统棒酸发酵液的澄清方法主要采用板框压滤和萃取,该提纯方法的缺点是板框过滤的自动化程度低,人工成本高,且板框处理后的滤液仍含有较多可溶性蛋白;萃取过程中易发生乳化现象,且萃取需要消耗大量溶媒,设备投资高、运行成本高,收率较低[7-9]。随着膜技术的发展,膜分离技术以其特有的优势将不同粒径大小的物质进行分离,已经在发酵液提取分离领域有着广泛的应用[10-11]。如今棒酸的生产工艺(图1)就主要采用膜集成工艺进行澄清,即“50nm陶瓷膜和有机膜(1~3万分子量)”过滤澄清。该方法不仅大大减少了溶剂的使用,降低了废水处理的投资,还提高了产品的收率和品质[8,12]。但该澄清方法中有机膜的使用寿命较短(正常情况下只能使用1年),投资成本较高,不适合大规模的应用。

近年来,随着膜技术的快速发展,更小孔径的新型陶瓷膜研发成功,如1、2、4、5、8、10和20nm等,且在氨基酸、蔗糖、抗生素等已大规模应用[13-15]。基于此,本文拟采用新型孔径陶瓷膜对棒酸发酵液进行一步陶瓷膜法澄清研究,取代“50nm陶瓷膜和有机膜(1~3万分子量)”过滤澄清方法,从而简化棒酸生产工艺流程、降低生产成本和运行成本,从而提高产品的竞争力和行业的技术水平。

1 材料与方法

1.1 材料与试剂

棒酸发酵液:山东某棒酸生产公司提供;磷酸氢二钠(色谱纯)、甲醇(色谱纯)等:国药集团化学试剂有限公司;棒酸标准品:美国Sigma公司。

图1 目前棒酸的生产工艺Fig.1 Current production process of clavulanic acid

1.2 设备与仪器

陶瓷膜设备(膜元件:孔径分别为4、5、8、10、50nm 19通道的膜管,膜管长度1016mm;膜组件:单支膜组件,面积0.2~0.3m2):由江苏久吾高科技股份有限公司自制;Agilent 1100液相色谱仪:美国Agilent科技有限公司。

1.3 方法

1.3.1 试验方法

(1)膜集成工艺法澄清:取发酵好的棒酸发酵液100L,调pH至5.0~5.5,将其送入50nm陶瓷膜进行过滤,过滤的温度控制在10~14℃,过滤压力为0.25Mpa,浓缩至1.6倍后,开始加入软化水洗滤,加水量为原液体积的2.5~3.0BV,得到陶瓷膜渗透液。

然后将得到的陶瓷膜渗透液送入有机超滤膜过滤装置进一步除杂,有机膜截留分子量为10000Da,过滤的温度控制在10~14℃,过滤压力为0.4Mpa,循环流量为1.5m3/h。最后获得有机膜渗透液。并用相关检测方法分别检测发酵液、陶瓷膜渗透液和有机膜渗透液中的棒酸含量以及蛋白含量等。

(2)一步陶瓷膜法澄清:取发酵好的棒酸发酵液100L,调pH至5.0~5.5,将其分别送入孔径为4、5、8和10nm陶瓷膜进行过滤,过滤的温度控制在10~14℃,过滤压力为0.4Mpa,浓缩至1.6倍后,开始加入软化水洗滤,加水量为原液体积的2.5~3.0BV,得到陶瓷膜渗透液。并用相关检测方法分别检测发酵液、陶瓷膜渗透液中的棒酸含量以及蛋白含量等。

(3)陶瓷膜操作参数的优化:①操作压力的优化:取50kg棒酸发酵液置于陶瓷膜设备中,设定操作压力分别为3.5、4.0和4.5bar,膜面流速4m/s,温度10~14℃,陶瓷膜浓缩1.6倍,加2.5BV纯水连续洗滤菌液,考察操作压力对陶瓷膜过滤通量的影响。

②膜面流速的优化:取50kg棒酸发酵液置于陶瓷膜设备中,设定膜面流速分别在3、4和5m/s,控制操作压力0.4MPa,温度10~14℃,陶瓷膜浓缩1.6倍,加2.5BV纯水连续洗滤菌液,考察膜面流速对陶瓷膜过滤通量的影响。

③浓缩倍数与洗水倍数的优化:取50kg棒酸发酵液置于陶瓷膜设备中,首先控制浓缩倍数分别为1.5、1.6、1.65和1.7倍,再分别加原液的2.5BV纯水洗滤菌液,考察陶瓷膜浓缩倍数对陶瓷膜过滤通量和收率的影响;其次控制浓缩倍数为1.65倍,再加原液的2.5、2.7和3.0BV的纯水洗滤,考察洗水倍数对陶瓷膜过滤通量和收率的影响。

1.3.2 分析方法

(1)棒酸效价的测定:采用高效液相色谱法测定,详细步骤如文献[8]所示。

(2)蛋白含量测定:采用凯氏定氮法测定,详细步骤如文献[16]所示。

(3)棒酸截留率的测定:在膜分离过程中,待陶瓷膜设备稳定运行10min以后,取某一时刻的瞬时清液和浓液,再测定瞬时清液和浓液中的棒酸含量,按下述公式计算棒酸的截留率:

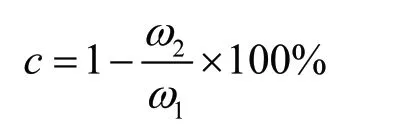

式中,c为棒酸的截留率(%);w2为陶瓷膜透过液中棒酸的质量分数(%);w1为浓缩液中棒酸的质量分数(%)。

(4)陶瓷膜通量的测定[14,17-18]:设备稳定运行后,测定陶瓷膜过滤过程中某一时间点的通量情况,即计算出单位时间、单位膜面积渗透液出来的体积,计算方法如下:J=V/(S×t)。

式中,J为通量,单位:L/(m2·h);V为t时间内渗透水的体积,单位:L;S为膜面积,单位:m2;t为测量的时间,单位:h。

2 结果与讨论

2.1 新型孔径陶瓷膜的澄清效果

根据棒酸的性质,以及分子量等,选择4、5、8和10nm 4支新型孔径陶瓷膜进行过滤分离,分别比较膜过滤通量、除杂效果,以及收率,确定较优孔径的陶瓷膜。

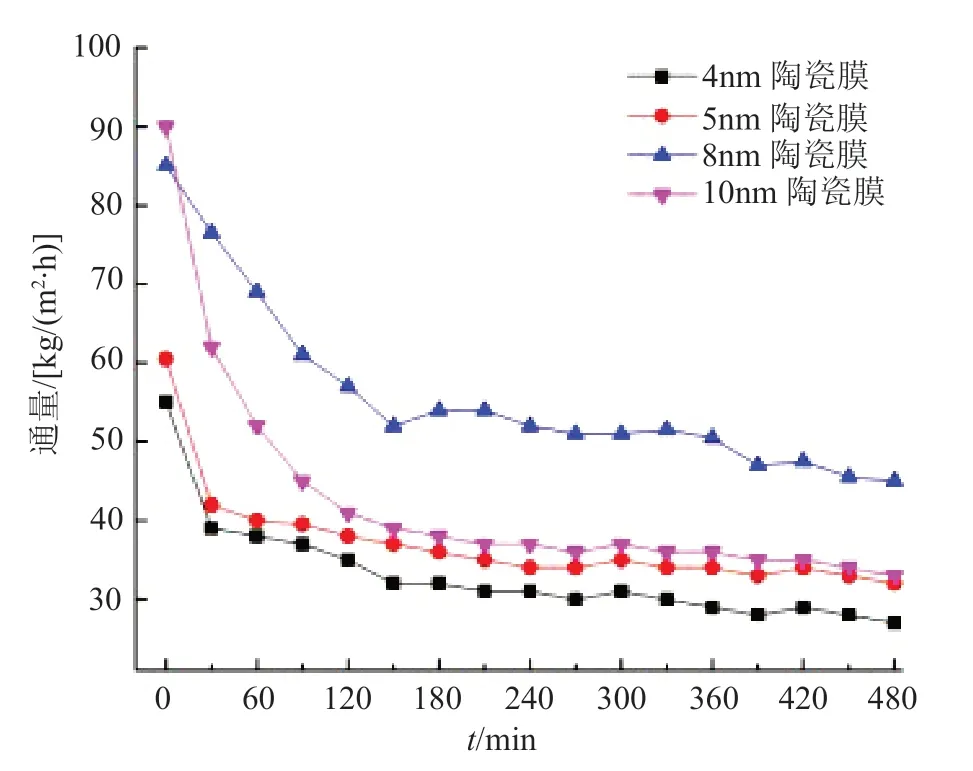

2.1.1 膜过滤通量的比较

由于陶瓷膜孔径的差异,其膜过滤通量和渗透液质量也存在一定的差异。因而在相同条件下(温度10~14℃,P=3.5bar,膜面流速=4m/s),处理同一批次棒酸发酵液,4种不同新型孔径的陶瓷膜(4、5、8和10nm)的过滤通量如图2所示。

由图2可知,4和5nm陶瓷膜过滤通量较低;10nm陶瓷膜起始通量优于8nm陶瓷膜,但是后期通量衰减较快,下降较明显。这可能是由于后期发酵液浓度较高,膜表面浓差极化更加严重,发酵液中的杂质分子粒径与10nm陶瓷膜孔径大小较接近,更容易堵膜,导致10nm陶瓷膜通量降低较快。8nm陶瓷膜的过滤通量最优,平均通量可达57kg/(m2·h)。综上,就过滤通量而言,8nm陶瓷膜更加适合棒酸发酵液的澄清。

图2 不同孔径陶瓷膜的通量随时间的变化曲线Fig.2 Flux of different pore size ceramic membranes over time

2.1.2 除杂效果和收率的比较

由于陶瓷膜孔径大小的不同,因而对棒酸发酵液的除杂效果、棒酸的截留率也不相同。4种不同新型孔径的陶瓷膜过滤后清液的效果由表1所示。

从表中可以看出,4和5nm陶瓷膜过滤后的清液杂质较少、质量较好,但是这两种陶瓷膜对棒酸的截留率较高,分别有24.6%和20.1%,会导致收率很低,因而不适合进行棒酸发酵液的过滤。8和10nm陶瓷膜对棒酸也有截留,但是截留率很低,当后期向发酵液中加入原体积3.0BV的纯水洗滤时,该部分被截留的棒酸也会慢慢被洗出来。而且8nm陶瓷膜过滤后的清液质量明显优于10nm陶瓷膜。因此,相对来说,8nm陶瓷膜的除杂效果和收率更佳。

2.2 陶瓷膜工艺优化

由“2.1”项可知,8nm陶瓷膜更适合棒酸发酵液的除杂澄清,因而本节进一步通过调控操作参数(操作压力、膜面流速、浓缩倍数等),优化陶瓷膜过滤,提高膜过滤通量和棒酸收率。

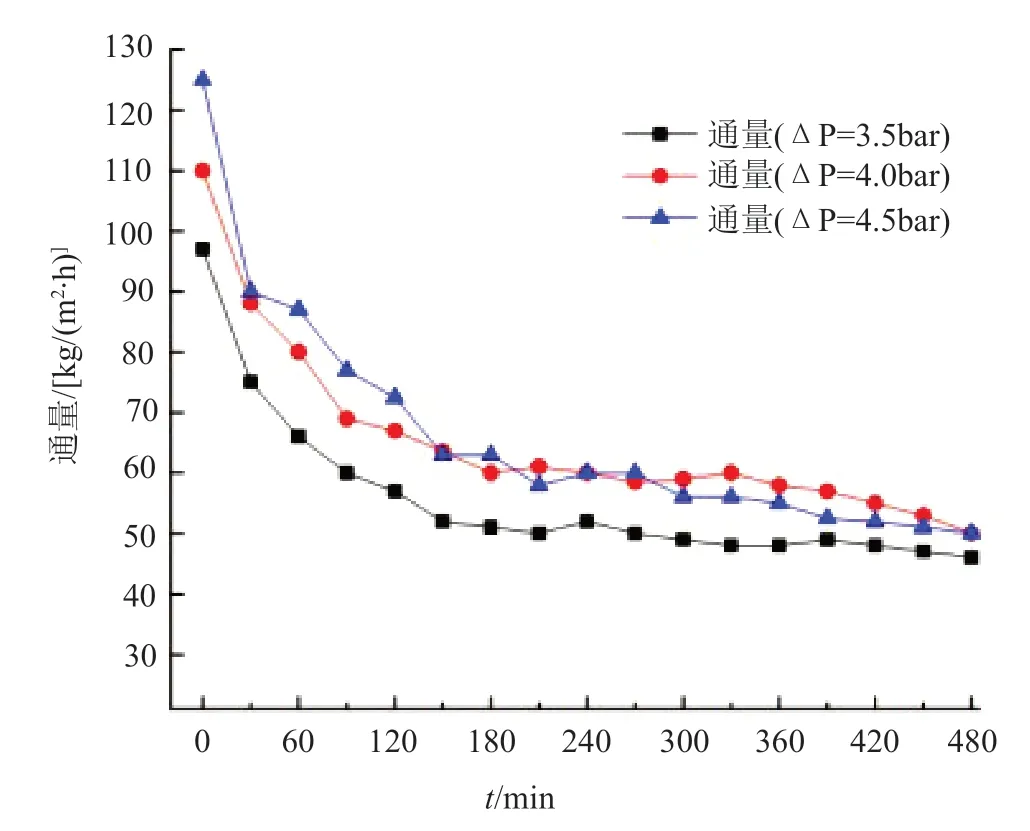

2.2.1 操作压力的优化

膜过滤过程是以压力为驱动力的分离过程,一般情况下,随着压力的提高,渗透液出来的速度也会加快;但同时浓差极化现象也会更加严重,易导致膜层被堵,使膜过滤通量降低。因此,合适的操作压力对膜过滤通量有着至关重要的作用[18]。8nm陶瓷膜在不同操作压力下的过滤通量由图3所示。

表1 不同孔径陶瓷膜过滤清液的对比Tab.1 Comparison of different aperture ceramic membranes filtrate

由图3可知,不同跨膜压力差下,8nm陶瓷膜过滤的通量变化趋势相对一致,都是先逐渐下降,然后保持一个相对稳定的通量过滤。3种操作压力(3.5、4.0和4.5bar)下,各自平均过滤通量分别为52、60和61kg/(m2·h)。4.0和4.5bar的操作压力下,膜平均过滤通量相近;但压力越高,能耗越大。因此,选择操作压力为4.0bar时过滤棒酸发酵液更为合适。

图3 不同操作压力对陶瓷膜的通量的影响Fig.3 Effect of different operating pressures on the flux of ceramic membrane

2.2.2 膜面流速的优化

其他操作参数不变,控制膜面流速分别为3、4和5m/s时,考察陶瓷膜渗透液通量变化,结果如图4所示。

图4 不同膜面流速对陶瓷膜过滤通量的影响Fig.4 Effect of different membrane flow velocity on filtration flux of ceramic membrane

当把膜面流速从3m/s提到4m/s时,通量有所上升;但继续提高至5m/s时,通量变化不大。因此,一开始膜面流速提高有利于增大料液与膜之间的剪切力,从而减缓膜污染的速度;但膜面流速较大时,不仅耗能大,且易产生泡沫而影响体系的稳定性[18]。因而,膜面流速为4m/s时,过滤棒酸发酵液较合适。

2.2.3 浓缩倍数和洗水倍数的优化

一般情况下,处理相同体积的料液,浓缩倍数越高,过滤后剩余的浓液就越少;需要加水洗滤时,所需的清洗加水量就越小,过滤时间就越短。但是另一方面,随着料液逐渐浓缩,总固形物将增大,料液通量会逐渐下降,过滤时间将大大延长[19]。因此,需要找到最佳浓缩点,来保证过滤时间较短,收率较高。因而将棒酸发酵液使用8nm陶瓷膜过滤,温度控制在10~14℃,膜面流速4m/s,浓缩至一定倍数后开始加水连续洗滤,以每次2L的洗水量控制洗水的进出速度,实验结果如表2所示。

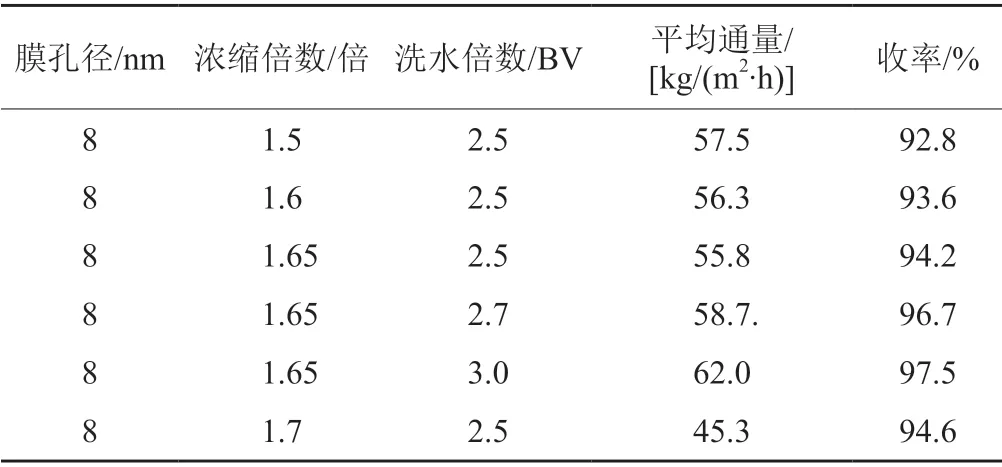

表2 浓缩倍数、洗水倍数与收率的关系Tab.2 The relationship between the yield and the multiple of concentration and the multiple of washing water

由表2可知,随着浓缩倍数的提高,当加入等体积的水洗滤时,收率逐渐提高,但膜过滤平均通量逐渐降低;综合考虑收率和过滤时间,将浓缩倍数定在1.65倍时,开始加水洗滤较为合适。此外,当浓缩倍数一定时,随着加水量的增大,收率也逐渐上升;综合考虑收率和成本,加水洗滤3.0BV时效果较佳,收率可达97.5%。

综上,通过研究发现,棒酸发酵液在温度10~14℃、浓缩1.65倍、加水洗滤3.0BV效果较佳,膜过滤通量可达62L/(m2·h),比优化前提高了10.7%;收率为97.5%,提高了2.5个百分点。

2.3 一步膜法工艺与膜集成工艺的对比

目前,大多数棒酸生产厂家均采用膜集成工艺澄清棒酸发酵液。因而将一步膜法澄清的新工艺与膜集成工艺就清液质量、棒酸收率和成本进行比较,其结果如表3所示。

由表3可知,8nm陶瓷膜处理后的清液与膜集成工艺处理后的清液质量相比,膜集成技术法稍优,但不明显;当后期添加原液的3.0BV纯水洗滤时,两种技术处理后最终得到的混合清液的效果基本一致。表中的澄清成本是指处理一吨的棒酸发酵液两种澄清方式所需要大概的人工费、设备费、水电费等总费用。由表3可知,膜集成工艺的澄清成本明显高于一步8nm陶瓷膜澄清法。此外,一步8nm陶瓷膜法澄清相比于膜集成工艺,其运行成本(人工费+水电费+设备折旧维修等)降低了约2倍,投资成本降低了约1.6倍(减少了一套有机膜设备),收率还提高了约2.5%。而且8nm陶瓷膜一步处理法已经完成中试,并成功得到合格的产品。因而,一步陶瓷膜法可替代目前的膜集成工艺法澄清技术,不仅简化了棒酸生产工艺流程,还提高了收率,降低了投资成本和运行成本。

表3 一步膜法工艺与膜集成工艺的比较Tab.3 Comparison of one-step membrane process and membrane integration process

2.4 陶瓷膜的清洗

棒酸发酵液中含有较多的培养基原料、菌丝体以及蛋白质等,在进行陶瓷膜过滤时,与膜孔径大小相近的杂质会进入膜孔内部,造成膜孔堵塞,影响膜的过滤性能[14,18,20]。因此,每批次陶瓷膜过滤实验完成后,都要停机进行膜的清洗、再生以恢复膜元件的过滤性能。

针对棒酸发酵液体系,通过多次实验考察,清洗方法如下:首先可用水冲刷,去除管道和膜表面的可逆污染;再配置质量分数为1%~2%的NaOH、0.5%~1.0%NaClO在60℃以上清洗1h,去除难分解的污染物;再用水冲洗至中性,如此水通量每次恢复率可达98%以上。

3 结论

3.1 新型孔径陶瓷膜的选择以及陶瓷膜工艺的优化

通过比较,8nm陶瓷膜较优;在温度10~14℃、浓缩1.65倍、加水洗滤3.0BV效果较佳,膜过滤通量可达62L/(m2·h),比优化前提高了10.7%;收率为97.5%,提高了2.5%。

3.2 一步新型孔径陶瓷膜法与膜集成工艺法澄清效果的对比

一步8nm陶瓷膜法澄清效果与之相近,但运行成本降低了2倍,投资成本降低了1.6倍,收率还提高了约2.5%。

3.3 陶瓷膜的再生

采用常规的清洗方法,陶瓷膜的水通量即可恢复,再生性较好。