基于Held判据的线型聚能切割器结构优化

2019-09-02金建峰路耀斌

曹 涛,陈 炜,金建峰,孙 浩,路耀斌

(中国华阴兵器试验中心, 陕西 华阴 714200)

聚能射流因具有作用方向单一且能量密度高的特点,被越来越多地应用于未爆弹药销毁[1-2]。相比较于传统殉爆的销毁方法,聚能射流所产生的次生危害更小,对销毁场地要求更低,且无需与未爆弹药直接接触,极大地提高了销毁作业的安全性。目前英国、瑞典等欧洲国家在聚能射流引爆弹药的研究方面已经较为成熟,形成了一批聚能引爆弹产品[3-6]。国内研究人员在聚能销毁方面也取得了不少成果。宋桂飞等[7]设计了一种轴对称结构的聚能引爆器,并对某壁厚超过10 mm的弹药进行了销毁,成功引爆弹药内部含能物质。徐全军等[8]根据Held引爆理论,采用正交分析法,设计了一种用于销毁简易爆炸装置的轴对称聚能弹,并通过试验验证了聚能弹的微声作用效果。王敏等[9]对乳化炸药线型切割器销毁薄壳弹药的过程进行了数值模拟,并对药型罩的材料和炸高作了优化。在开展了大量弹药销毁工作之后,发现有一类弹药口径比较小、但数量往往较大。这类弹药采用殉爆法销毁时极易飞散和销毁不完全,而利用射孔弹进行逐发销毁时工作量大,且成本较高。因此为完善聚能销毁器材系列,本研究提出利用线型聚能切割器对小口径弹药进行批量销毁。

在线型聚能切割器破甲能力试验的基础上,借助有限元软件ANSYS/LS-DYNA对线型聚能切割器射流成型和侵彻靶板的过程进行了数值模拟,并对比试验结果校正了相关参数。从试验的结果来看,该线型聚能切割器虽然能达到引爆未爆弹要求,但是在产品长度、总质量等方面还有待进一步改进。本研究利用正交设计原理,基于Held引爆理论对线型聚能切割器药型罩开口角度、壁厚以及罩顶药厚进行了优化,为下一步的改进设计提供参考。

1 试验与数值模拟

1.1 线型聚能切割器破甲能力试验

为了确定线型聚能切割器销毁小口径弹药的可行性,对某型线型聚能切割器进行了破甲能力试验。试验设置如图1所示,线型聚能切割器平放在两块叠加的45#钢靶板上面,上下靶板厚度均为35 mm。切割器壳体底部直接接触上靶板表面,内置炸高20 mm,采用端面单点起爆。

破甲能力试验共进行了3组,除第一组外,该型线型聚能切割器均能成功切开35 mm厚的上层靶板,切口中间宽两头窄,平均宽度26 mm,上层靶破甲后效如图2所示。第一组试验上层靶板的侵彻深度分为两部分,前100 mm未切开,后100 mm完全切开,分析原因可能是起爆装置固定不牢靠,与线型切割器之间存在间隙,导致初始起爆能量不充足。试验表明在可靠起爆的情况下该型线型聚能切割器对45#钢的破甲能力为35 mm。

图1 破甲能力试验设置图

图2 破甲能力试验上层靶板后效

1.2 数值模拟

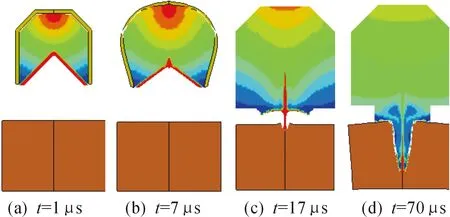

在ANSYS中建立了该型线型聚能切割器切割靶板的等比例模型,模型由炸药、药型罩、壳体、靶板和空气5部分组成,均采用单层实体网格,并在长度方向的断面上施加约束,这样既可以准确描述线型射流的特点,又可以大大减少计算时间。由于线型聚能切割器是面对称结构,所以只需建立对称面一侧的1/2模型。炸药、药型罩和空气采用欧拉网格,壳体和靶板采用拉格朗日网格。聚能射流成型过程涉及材料的大变形问题,为了避免因单元变形量过大而导致计算终止,采用多物质ALE算法。流体与固体之间采用流固耦合算法,这样无需设置接触即可实现各项力学参数的相互传递。各部分的材料模型和状态方程如表1所示,具体材料参数参见文献[10]。

表1 数值模拟的材料模型与状态方程

1.3 数值模拟结果分析

数值模拟结果表明,该线型聚能切割器对40 mm厚钢靶板破甲深度约为33 mm,与试验结果35 mm相差5.7%,验证了数值模拟的准确性,为接下来采用数值模拟方法进行切割器结构优化奠定基础。

图3 聚能射流成型与侵彻过程

2 线型聚能切割器结构优化

2.1 正交优化因子指标的选择

正交试验是工程试验中常用优化设计方法,对于因子数和水平数不太复杂的试验,通过少量的试验即可分析不同因子不同水平的优化组合,直观分析和方差分析得到各个因子对试验指标的影响情况,确定因子对指标影响的主次顺序[11-12]。

1) 装药宽度

线型聚能切割器截面结构如图4所示,通常情况下,线型聚能切割器装药宽度w决定其破甲能力,通过前期的试验分析,认为装药宽度为40 mm时,破甲能力过剩,且切割器质量过大,影响其适用性,因此将线型聚能切割器宽度设计为30 mm。

图4 线型聚能切割器结构示意图

2) 药型罩锥角

线型聚能切割器采用易于加工生产的楔形罩,药型罩锥角的大小决定侵彻体的形态和速度。锥角过小,射流速度显著提高,但药型罩材料利用率明显下降,大部分材料将形成粗大的杵体。锥角过大,在爆轰波加载过程中药型罩顶部发生翻转,形成线型爆炸成型弹丸。实践和理论研究[13]表明,线型聚能射流在作用方向的能量越大,其破甲能力越强,作用方向能量取最大值时,药型罩半锥角α与罩材料弯折角θ之间存在关系:

(1)

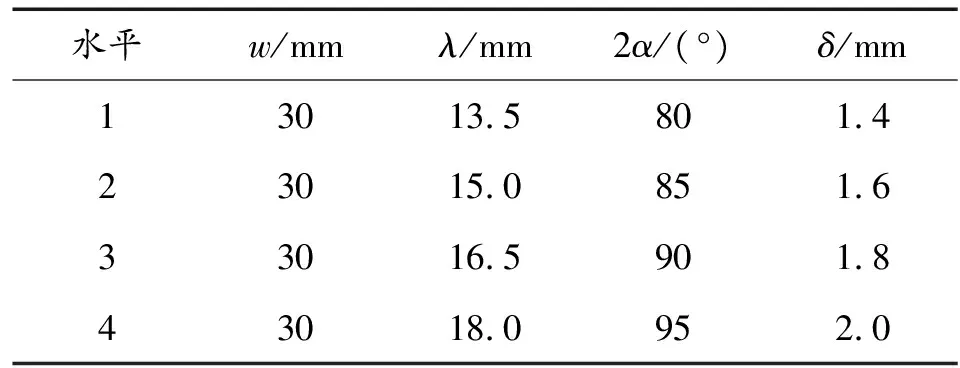

通常线型聚能切割器的药罩质量比(装药质量与药型罩质量之比)R在1.5~4,相应的折转角θ=15°~25°,由式(1)可得药型罩锥角2α=80°~101°,正交优化时取80°、85°、90°、95° 四个水平。

3) 药型罩壁厚

The simulation result of a regular patch antenna resonant at 12 GHz was design as below:

常用的楔形罩有等壁厚和变壁厚两种形式,本研究采用等壁厚楔形罩。最佳药型罩壁厚随着药型罩材料比重的减小而增加,随着药型罩口径的增加而增加,随着罩顶角的增大而增加,随着壳体厚度的增加而增加。药型罩厚度一般约为其装药宽度的1~6%,正交优化时取1.4 mm,1.6 mm,1.8 mm,2.0 mm四个水平。

此外,装药作为驱动金属药型罩运动的能源物质,在一定范围内增加罩顶药厚能显著提高线型切割器的性能,但是当罩顶药厚大于某一临界值时切割器性能便不再有明显改善。药量过大时不仅导致材料浪费,而且增大了总体质量。因此药型罩顶部装药厚度 也应作为影响因子进行分析,所设计的因子水平如表2。

表2 正交试验因子水平表

4) 优化指标的选择

在聚能射流引爆非均质炸药方面,M.Held 发现了以速度和射流直径为主要参量的引爆判据[14],即:

u2d=Icr

(2)

其中:u是聚能射流撞击速度;d是聚能射流的直径;Icr为炸药的敏感常数,即临界起爆常数。若撞击截面不是圆时,上述判据修正为:

(3)

其中,A为侵彻体对应的截面积。

线型聚能切割器端面单点起爆以后,爆轰波的传播是一个复杂的三维问题,不同截面上所形成的聚能射流到达靶板的时间不同,因此很难确定射流撞击靶板的截面面积A。但是Held判据为确定正交试验指标提供了很好的思路,即依旧以u2d作为考核指标,其中u为射流速度,d则为线型聚能射流宽度,u2d值越大,则说明线型切割器起爆炸药的能力越强。

2.2 正交试验方案与结果

根据正交试验原则[15],对于三因子四水平的试验,选用L16(45)正交表进行分析,正交表前三列分别考察罩顶药厚、药型罩锥角和药型罩壁厚,后两列作为误差分析。一共建立16组模型,借助LS-DYNA分别计算射流成型过程,考察射流头部速度和射流宽度,计算结果如表3所示。

表3 正交试验安排与计算结果

2.3 结果分析

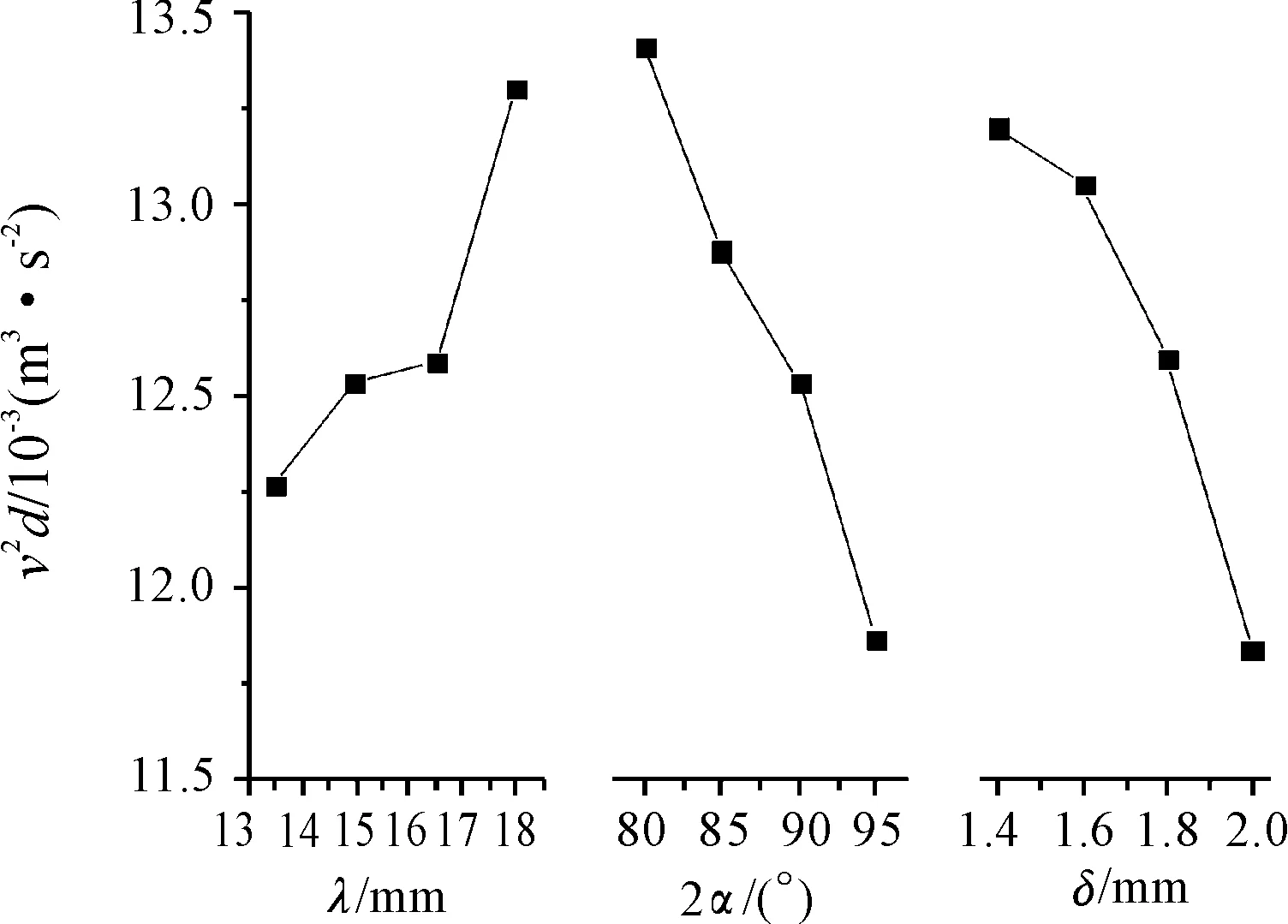

1) 直观分析

对计算结果进行极差分析,将各列水平数相同的计算结果相加除以4,得到各水平的平均计算结果,记为k1、k2、k3、k4,用每个水平的最大值减去最小值即得到各因子的极差R。根据每个极差 的大小可以确定每个因子对指标影响的重要程度。极差分析结果如表4,各因子效应曲线如图5。由极差分析的结果可以看出,线型聚能切割器射流引爆能力随罩顶药厚的增加而增加,随药型罩锥角的增大而减小,随壁厚的增大而减小。各因子对引爆能力影响的重要程度为2α>δ>λ,其中药型罩角度是影响射流起爆能力的首要因子,其次是药型罩壁厚,影响程度最小的是罩顶药厚,极差分析得出的最优方案是2α=80°、λ=18 mm、δ=1.4 mm。

(4)

表4 极差分析

图5 因子效应曲线

单个因子及误差的偏差平方和:

(5)

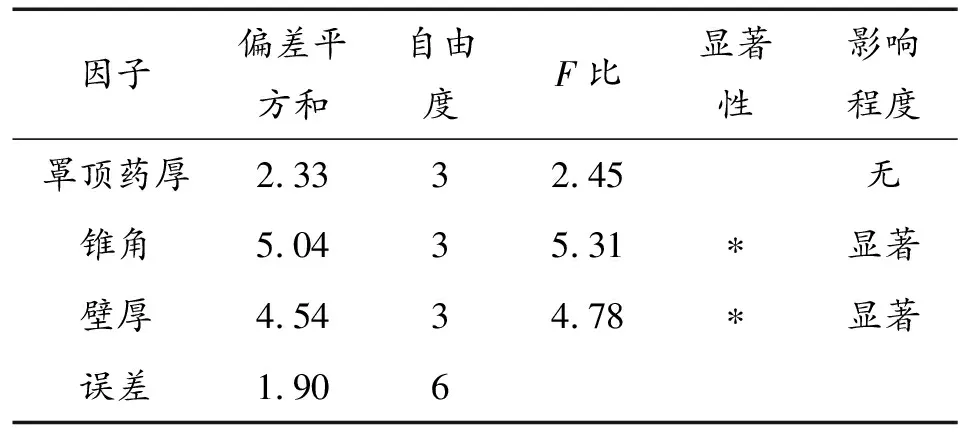

方差分析结果如表5所示,从方差计算结果可以看出,罩顶药厚对线型聚能切割器引爆能力没有影响,实际上直观分析发现引爆能力随着罩顶药厚的增加而增加,可能的原因在于罩顶药厚水平取值过大,已经接近装药饱和值,因此罩顶药厚λ取13.5 mm。锥角对线型切割器起爆能力的影响显著,但不是高度显著,分析原因在于锥角越小,射流速度越大,但同时射流质量降低,射流宽度变小。药型罩壁厚对线型切割器起爆能力的影响显著,随着药型罩壁厚增加,射流速度降低,但同时射流宽度也增加,所以壁厚的变化对起爆能力影响有限。方差分析进一步排除了误差的影响,认为罩顶药厚取值接近装药饱和值,罩顶药厚λ取13.5 mm。

表5 方差分析

注:F0.01(3,6)=9.78,F0.05(3,6)=4.76,F0.1(3,6)=3.29。

3 结论

1) 进行了某型线型聚能切割器破甲能力试验,对45#钢靶板的破甲深度达到35 mm。借助ANSYS/LS-DYNA有限元软件,模拟了该型线型聚能切割器破甲过程,数值模拟结果与试验吻合较好。

2) 采用正交试验的方法对线型聚能切割器截面参数进行优化设计,根据Held引爆理论确定了优化指标为u2d,数值模拟得到了16组方案的射流速度和宽度,进而确定了u2d值。通过极差分析和方差分析发现药型罩角度是影响射流起爆能力的首要因子,其次是药型罩壁厚,影响程度最小的是罩顶药厚,得出最优方案:2α=80°、λ=13.5 mm、δ=1.4 mm,为下一步线型聚能切割器改进设计提供参考。