壳体厚度对装药响应特性的影响

2019-09-02张广华屈可朋

张广华,沈 飞,屈可朋,王 辉

(西安近代化学研究所, 西安 710065)

随着弹药技术的发展,对弹药在存储、使用等过程中的安全性要求日益提高,不敏感弹药设计受到越来越多的关注。破片高速撞击是弹药在全寿命周期内受到的典型刺激之一,弹药在破片撞击下的响应特性研究是不敏感弹药设计的重要组成部分。弹药在破片撞击下的响应过程是一个高温、高压、高应变率的非定常反应过程,在不敏感弹药研究过程中,通常将其等效为标准破片以规定速度撞击带壳装药。

国内外关于破片撞击带壳装药问题开展过较多研究[1-7],但多数以特定装药结构下使装药发生反应的速度阈值[8-9],破片速度[10-11]、破片材质[12]、壳体材质[13-14]对装药响应特性的影响等为主,关于壳体厚度对装药在破片撞击下响应特性的影响研究相对较少,且多数研究侧重于破片对装药的毁伤效果,主要为反导杀伤元设计提供依据,基于弹药安全性开展的相关问题研究也相对较少。因此,本研究开展了18.6 g破片以1 830±30 m/s速度撞击带壳装药试验,获得了不同壳体厚度下的装药响应特性,并对影响装药响应的主要因素进行了探讨,研究结果为不敏感弹药设计提供参考依据。

1 破片撞击作用下带壳装药的响应过程分析

破片撞击作用下,带壳装药所受载荷主要包括经壳体入射到炸药的冲击波对炸药的冲击效应、破片贯穿壳体后产生的残骸在装药内运动时对装药的剪切、摩擦等机械作用。一般认为,壳体较薄时,冲击效应是装药响应的主导因素;而当壳体较厚时,装药响应以机械刺激为主。无论冲击效应还是机械作用,炸药的起爆从本质上均属于热点起爆机理,即冲击波或机械刺激作用下在炸药内产生热点,并扩展和成长为整个炸药的爆炸或燃烧。

1.1 冲击波效应

破片以一定速度撞击带壳装药时,会产生两列波:向破片传播的左行波和向壳体传播的右行波,右行波透过壳体后会继续向炸药透射,根据撞击时的动量守恒定律及界面上的连续性条件,有:

(1)

(2)

ub+uf=v

(3)

pb=pf

(4)

式(1)~式(4)中:Pb、ub分别为作用在壳体上的冲击波压力、质点速度;ρb为壳体材料的密度;ab、bb为壳体材料的冲击雨贡纽参数;Pf、uf分别为作用于破片上的冲击波压力、质点速度;ρf为破片材料的密度;af、bf为破片材料的冲击雨贡纽参数;v为破片撞击速度。

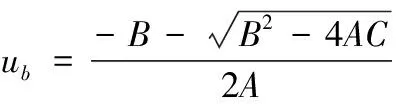

联立式(1)~式(4)得到壳体上的质点速度ub:

(5)

式(5)中:

【文化说明】turkey shoot指19世纪的射火鸡比赛,以火鸡等活物为目标,火鸡系在原木后,射中的火鸡就是给射手的奖品。由于距离近,目标大,这种射击比赛并不困难。因此,turkey shoot转喻“易如反掌”“所向披靡”等意思。

A=ρfbf-ρbbb

(6)

B=-ρfaf-2bfρfv-ρbab

(7)

C=ρfv(vbf+af)

(8)

将ub代入式(1),可得作用在壳体上的冲击波压力Pb。冲击波在壳体内传播时会发生衰减,其衰减规律如下:

ph=pb·e-αh

(9)

式(9)中:Ph为冲击波传播至h距离处的压力值;α为壳体材料的冲击波压力衰减系数。冲击压力Ph与质点速度uh之间存在如下关系:

(10)

通过式(10)可得冲击波在壳体内传播至h距离时的质点速度uh。

冲击波传播至壳体与炸药的交界面后,由于壳体材料的阻抗大于炸药阻抗,因此会在壳体内反射稀疏波,并在炸药内产生透射冲击波,记炸药内的冲击波压力为pe,质点速度为ue,这两个参量可通过下式获得:

ρe(ae+beue)ue=ρb[ab+bb(2uh-ue)](2uh-ue)

(11)

pe=ρe(ae+beue)ue

(12)

式中:ae、be为炸药的冲击雨贡纽参数;ρe为炸药的密度。

通过式(1)~式(12)可知,进入炸药的冲击波压力与弹药壳体厚度及破片撞击速度有关,当壳体较薄或破片撞击速度很高时,经壳体衰减进入炸药的冲击波压力能够直接引起装药反应,这种情况下通常认为冲击波是炸药发生反应的主控机制。

1.2 机械作用

当弹药壳体较厚或破片速度较小时,冲击波在壳体内传播时受到侧向稀疏波的影响,会导致高压区逐渐缩小,并最终演变为衰减速度很快的发散冲击波,由此导致进入炸药的冲击波压力迅速降低。该条件下的冲击波引爆装药的能力很低,难以直接将其引爆。

对于一定冲击阻抗和强度的破片及壳体,破片撞击壳体后会产生具有一定速度的碎片,由于碎片具有不规则边缘,通过对装药的摩擦、剪切作用,极易在破片与装药接触部位产生热点,形成局部高温,进而引燃/引爆装药。因此,在这种情况下通常认为机械刺激是装药发生反应的主控机制。

2 破片撞击带壳装药试验

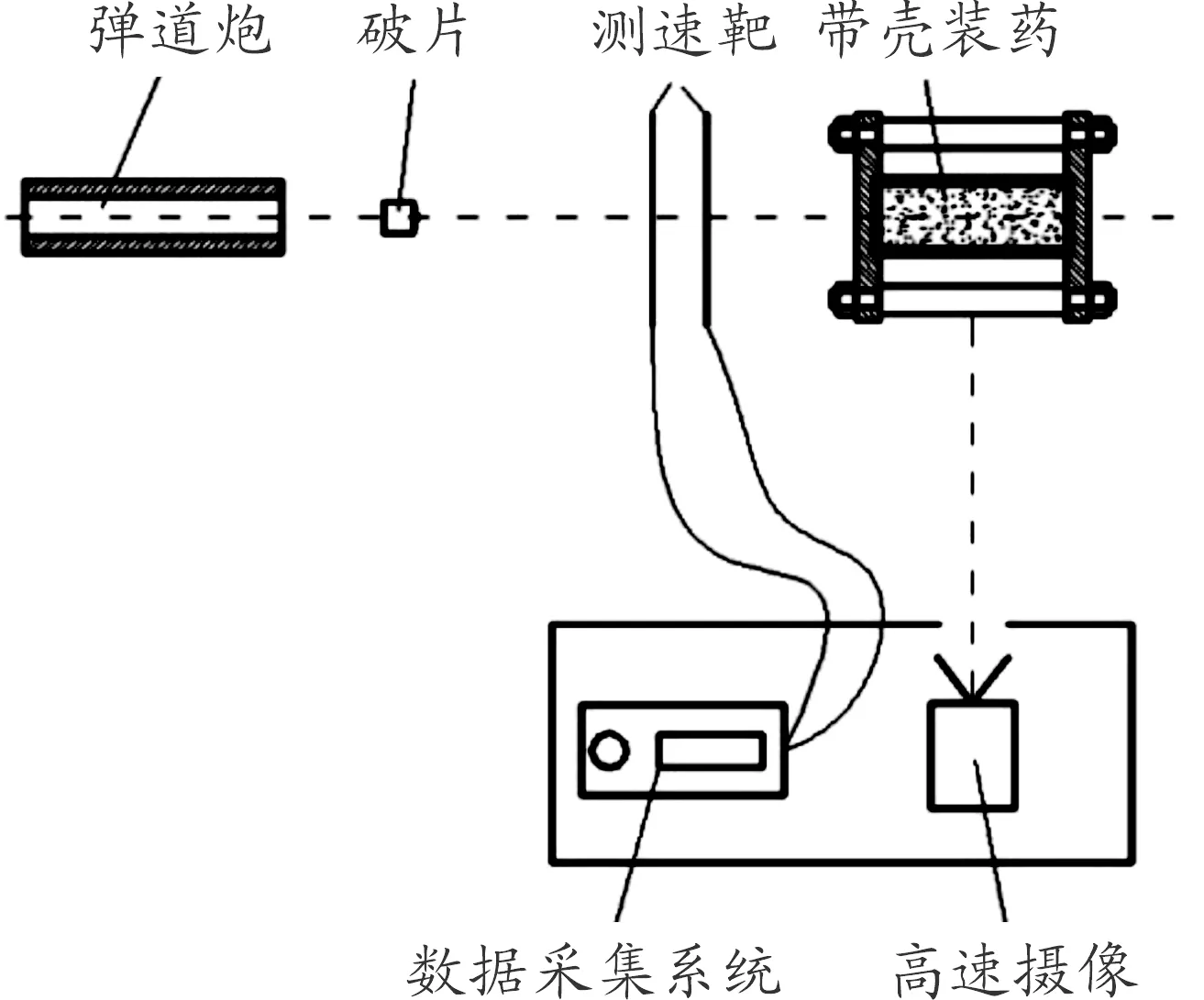

2.1 试验系统

试验采用Φ25 mm弹道炮作为破片驱动源;破片采用Φ14.3 mm×15.56 mm的标准破片,质量为18.6 g,材料为45号钢;试验用炸药由西安近代化学研究所提供,配方(质量分数)为:63%HMX、30%铝粉及7%粘结剂,通过模具压装成型,密度为1.85 g/cm3,单节药柱尺寸为Φ97 mm×100 mm,每发试验弹内装填3节药柱;装药结构由前、后端盖、套筒及装药组成,套筒、前、后端盖均采用经过热处理的35CrMnSiA钢加工而成,厚度分别为5 mm、16 mm,用于模拟实际弹药中的壳体厚度,每发试验中前、后端盖的厚度相同,套筒内径为97 mm,壁厚5 mm,高度为300 mm,通过4根长螺杆将套筒及装药固定在前、后端盖之间。装药结构及试验现场布置如图1、图2所示。

2.2 试验结果

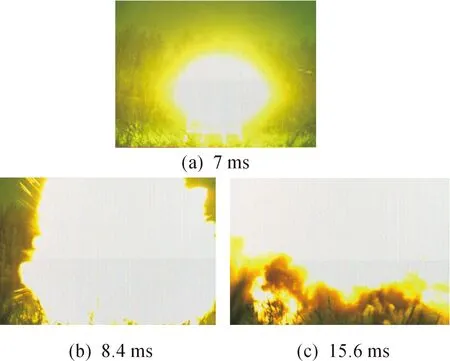

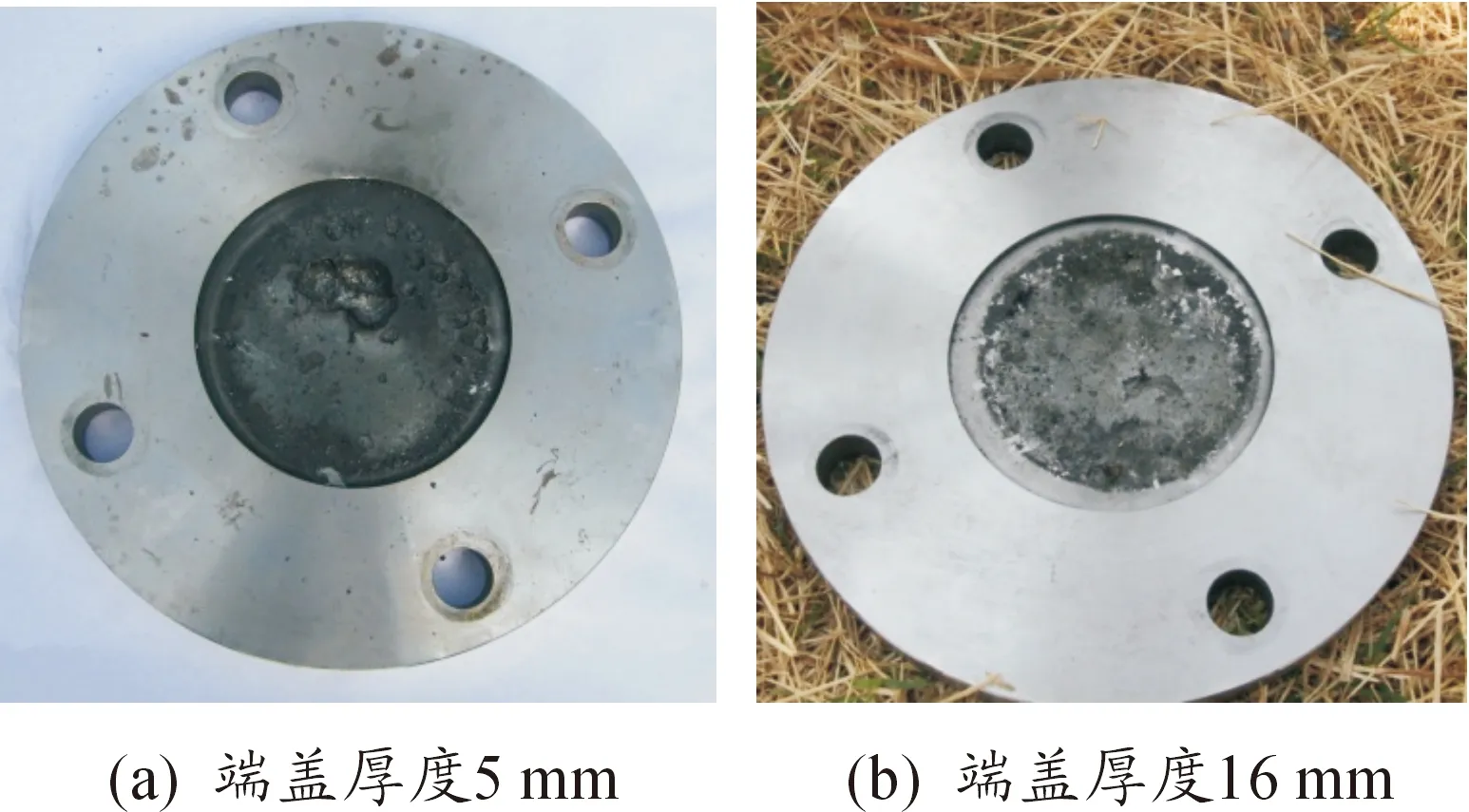

端盖厚度为5 mm时,装药直接发生爆轰,装药响应如图3所示。

端盖厚度为16 mm时,装药响应如图4所示:前端盖被抛出且未能回收,套筒结构完整,内壁未见明显燃烧产生的发黑痕迹,连接前、后端盖的螺栓被从螺杆的螺纹根部拉脱,现场回收到大量块状残药。高速摄影记录的影像表明:破片撞击前端盖0.6 ms后装药结构完全被火球包围,综合判定装药发生了局部爆燃反应。

图1 装药结构

图2 试验布局示意图

图3 端盖厚度为5 mm时的装药响应

图4 端盖厚度为16 mm时的装药响应

3 结果分析

试验结果表明,装药响应烈度随着端盖厚度的增加而降低:端盖厚度为5 mm时装药直接发生了爆轰,厚度为16 mm时发生了局部爆燃,但不同端盖厚度下引起装药反应的主控机制是不同的。

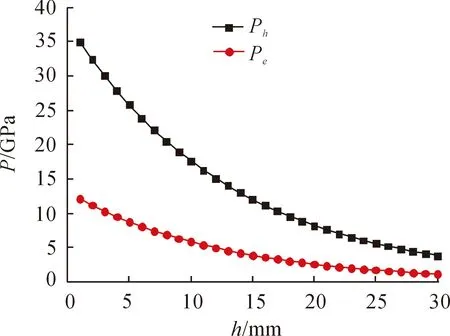

联解式(1)~式(12),得到本试验条件下冲击波压力随端盖厚度的变化规律如图5所示,Ph为传播至壳体与装药交界面处的压力,Pe为进入装药的压力。

图5 压力-端盖厚度关系曲线

端盖厚度为5 mm、16 mm时,进入装药的冲击波压力分别为8.78 GPa、3.62 GPa。随着端盖厚度的增加,进入装药的冲击波压力逐渐减小。端盖为5 mm时,由于厚度很薄,经衰减后进入装药的冲击波压力很大,由此推测,冲击波是装药发生爆轰的主要因素。通过AUTODYN软件对该条件下的响应过程进行仿真,结果如图6示:3.78 μs时装药内已形成稳定爆轰,但是10.2 μs时破片才将端盖穿透,证明冲击起爆是该条件下装药发生反应的主控机制。

端盖厚度为16 mm时,首先,冲击波进入装药,由于端盖较厚,经衰减后的冲击波不足以使装药发生爆炸反应,但会对装药造成结构损伤,在其内部产生裂纹,将装药离散为若干药块,如图4(a)所示;由于端盖较厚,与破片长度相当,因此,冲击波传播至端盖和装药分界面时会在端盖背部产生拉伸破坏,出现层裂效应[15],进而形成密集分布的碎片群,这些碎片虽然尺寸较小,但是数量多,以一定速度继续在装药内运动,通过对装药的摩擦、剪切作用,在装药内产生多个热点,引起装药反应;由于破片穿透壳体过程中速度衰减较快且单个破片质量很小,导致作用于装药的破片动能较小,所以该条件下装药仅发生了局部爆燃反应。

为了对上述推测进行验证,开展了破片撞击无装药壳体试验,以观察破片撞击不同厚度端盖后形成的碎片形态,试验布局、破片状态及壳体结构与上文中破片撞击带壳装药试验完全一致。图7所示为破片撞击不同厚度端盖后形成的碎片群作用于后端盖上留下的凹坑,通过该图可以看出,5 mm条件下后端盖上留下了大尺寸凹坑;16 mm条件下,后端盖上分布有密集的小凹坑,证明破片撞击端盖后产生了密集碎片群。

图7 破片撞击不同厚度端盖后留下的凹坑

综上所述,端盖厚度为16 mm时,装药响应是在冲击波、碎片群的耦合作用下发生的,其中,冲击波的作用主要是将装药离散为若干药块,碎片群对装药的剪切、摩擦等机械刺激则是导致装药发生点火的主控机制。

4 结论

1) 壳体厚度为5 mm时装药发生了爆轰,该条件下的响应机制以冲击起爆为主;壳体厚度为16 mm时发生了局部爆燃,装药响应是在冲击波、碎片群的耦合作用下发生的,冲击波的作用主要是将装药离散为了若干药块,碎片群对装药的剪切、摩擦等机械刺激是导致装药发生点火的主控机制。

2) 壳体较薄时,冲击波是引发装药响应的主控机制,该条件下的不敏感弹药设计应以弱化冲击波效应为主;随着壳体厚度的增加,进入装药的冲击波压力逐渐降低,冲击起爆装药的能力也逐渐减弱,此时机械刺激对装药的影响愈发显著,成为装药点火的主控机制,该条件下的不敏感弹药设计应以拦截碎片群为主。