柱塞泵压力脉动随机动力特性分析及实验研究

2019-08-31顾振杰白长青

顾振杰, 白长青

(西安交通大学 航天航空学院 机械结构强度与振动国家重点实验室,西安 710049)

柱塞泵具有良好的自吸性能及较强的介质适应性,常被作为各领域管道输运工程中的动力源。泵容积的周期性变化,会使管道内流体的压力出现脉动特性。由于流固耦合作用,管路系统中的压力脉动会引起管道结构振动,严重时可以导致机器故障或管道破裂,严重影响正常生产和工作人员安全。

为了防止柱塞泵压力脉动对管路系统的破坏,国内外学者分别从柱塞泵本身及管道系统两方面进行了研究并取得了一定进展。柱塞泵由于流量脉动而引起压力脉动,在理论分析上,朱俊华等[1]对柱塞泵的流量脉动机理进行了详细的描述,俞继印等[2]和叶敏[3]则分别提出了流量脉动的简化公式和修正公式。在数值模拟上,张天霄[4]建立了液压柱塞泵压力脉动的仿真函数模型;徐兵等[5]基于虚拟样机研究了油液黏度、体积弹性模量对柱塞泵出口压力脉动特性的影响;Edge等[6]提出了增加阻尼槽中流体加速度运动惯性的模型,并分析了配流盘和泄槽设计对缸压和泵流量脉动的影响;Meincke等[7]则通过考虑油液的弹性和气穴模型对多柱塞泵进行了动态建模。对管道系统内压力脉动问题,周红等[8]运用运动方程与连续方程对压力脉动进行了建模;王秋颖[9]用波动方程求解了压力脉动表达式;刘伟等[10]采用首次超越破坏和疲劳累积破坏准则对液压管路可靠度进行了仿真,并得到了泵源脉动幅值对管路系统可靠性的影响。考虑实际管道复杂性,薛玮飞等[11-12]用有限元方法分析了管路系统的气柱固有频率。为了消减压力脉动作用,李永东等[13-15]还针对压力脉动问题设计了衰减器,以达到从流体角度实现管道振动控制的目的。目前,对柱塞泵及压力脉动问题的研究多是从确定性角度进行的,而随着工业和科技的发展,柱塞泵更多地被应用于高精密、高压力、高流速的工程领域,流体流动、转子转动等随机性引起的压力脉动波动特性对输流管道的安全性和可靠性影响也更加显著。在柱塞泵压力脉动随机动力特性的研究中,除了文献[16]分析了制造误差对曲柄柱塞泵流量脉动的影响外,柱塞泵压力脉动随机性问题并没有得到足够的重视。

目前,对于柱塞泵压力脉动随机动力特性的分析较少,压力脉动随机分布形式尚不明确。因此,本文建立了柱塞泵压力脉动随机动力学表达式,并通过对三柱塞泵系统进行实验得到了压力脉动随机参数的分布规律。在实验的基础上采用有限元方法建立管道动力学模型,并将模拟结果与实验进行了对比验证。

1 柱塞泵压力脉动随机动力学表达式

在实际工程应用中,由于流体流动、转子转动随机性等因素会造成多柱塞泵中每个柱塞的排液量存在差异,进而引起泵管路中的压力脉动存在随机性。

如图1所示,对于某一柱塞,设ω,R,β,L分别为曲柄转角速度、曲柄长度、连杆旋转角度和连杆长度。则曲柄旋转角度φ、连杆比λ分别为φ=ωt,λ=R/L,其中t为时间。根据曲柄连杆运动规律计算得到活塞的位移x=Rcosφ+Lcosβ-R-L,可得由容积变化引起的柱塞瞬时输出压力p为

(1)

式中:μi为影响压力脉动的随机参数;A为柱塞面积;f(Zs,Ze)[17]为与柱塞自身阻抗Zs和管路外阻抗Ze相关的函数,可通过实验或数值分析确定。对于第i个柱塞,随机参数μi可以写为

(2)

图1 柱塞曲柄连杆工作示意图Fig.1 Structure of plunger crank connecting rod

对于多柱塞单作用泵,曲柄转动一圈(φ=2π),单个柱塞完成一个完整的工作周期,吸排液各一次。设多柱塞泵瞬时输出压力为P,则可得描述多柱塞泵输出压力的随机动力学表达式

(3)

式中:z为泵柱塞数;m为处于排液过程中的柱塞数。当泵柱塞数为偶数时,m=z/2;为奇数时,m=(z±1)/2。

从式(3)可知,压力脉动随机特性由参数μi确定,其概率分布特性是压力脉动随机特性分析的关键。为了得到μi的概率分布规律,本文搭建了如图2所示的实验平台,并进行随机压力脉动实验。该实验系统主要由三柱塞往复泵,与其相连的管道系统,压力传感器,激光位移传感器,Daqbook/2000A数据采集系统及供电电源组成。实验流程如图3所示:在泵出口部位及管道弯头处分别设置压力传感器和激光位移传感器,测量所得到的压力信号和位移信号由传感器采集并转化为电信号后进入数据采集系统。所得数据经预处理后输出,并用Matlab对实验数据进行统计分析。

图2 三柱塞泵管道系统Fig.2 Three plunger pump-pipe system

图3 实验流程图Fig.3 Experimental flow chart

泵工作过程中,每间隔一定时间对管道压力及位移进行采样,并对样本(200组)进行频域分析。泵转速为n=360 r/min时, 实验测得18.44 Hz为压力脉动基频。该频率所对应幅值及波动幅度最大,对管路系统影响也最为显著,故选取该频率对应的压力脉动幅值进行统计。经过统计得到压力脉动均值及标准差分别为1.697×104Pa,5.558×103Pa,统计分析散点图及直方图如图4所示。对直方图进行拟合发现,压力脉动幅值服从极值I型分布,概率密度分布函数为

f(x)=αe[-α(x-k)-e-α(x-k)]

(4)

式中:α=1.282 5/σX,σX为标准差;k=mX-0.577 2/α,mX为均值。

图4 压力脉动散点图及直方图Fig.4 Scatter plot and histogram of pressure fluctuation

2 压力脉动及管道位移响应随机动力特性分析

2.1 压力脉动随机动力特性分析

不考虑随机因素影响时(μi=0),随机压力脉动表达式退化为确定性表达式。当三柱塞单作用泵转速为n=360 r/min时,得到压力脉动时域波形如图5所示。从图5的实验结果可知,所测得的压力(已减均值)具有明显脉动特性,且压力脉动峰-峰值为随机波动量。对比随机及确定压力脉动波形发现, 随机性压力脉动较确定性压力脉动能够体现出实验压力脉动测量中表现出的显著随机波动特性,说明随机压力脉动表达式更符合实际工况。

图5 压力脉动时域波形Fig.5 Time domain waveforms of pressure fluctuation

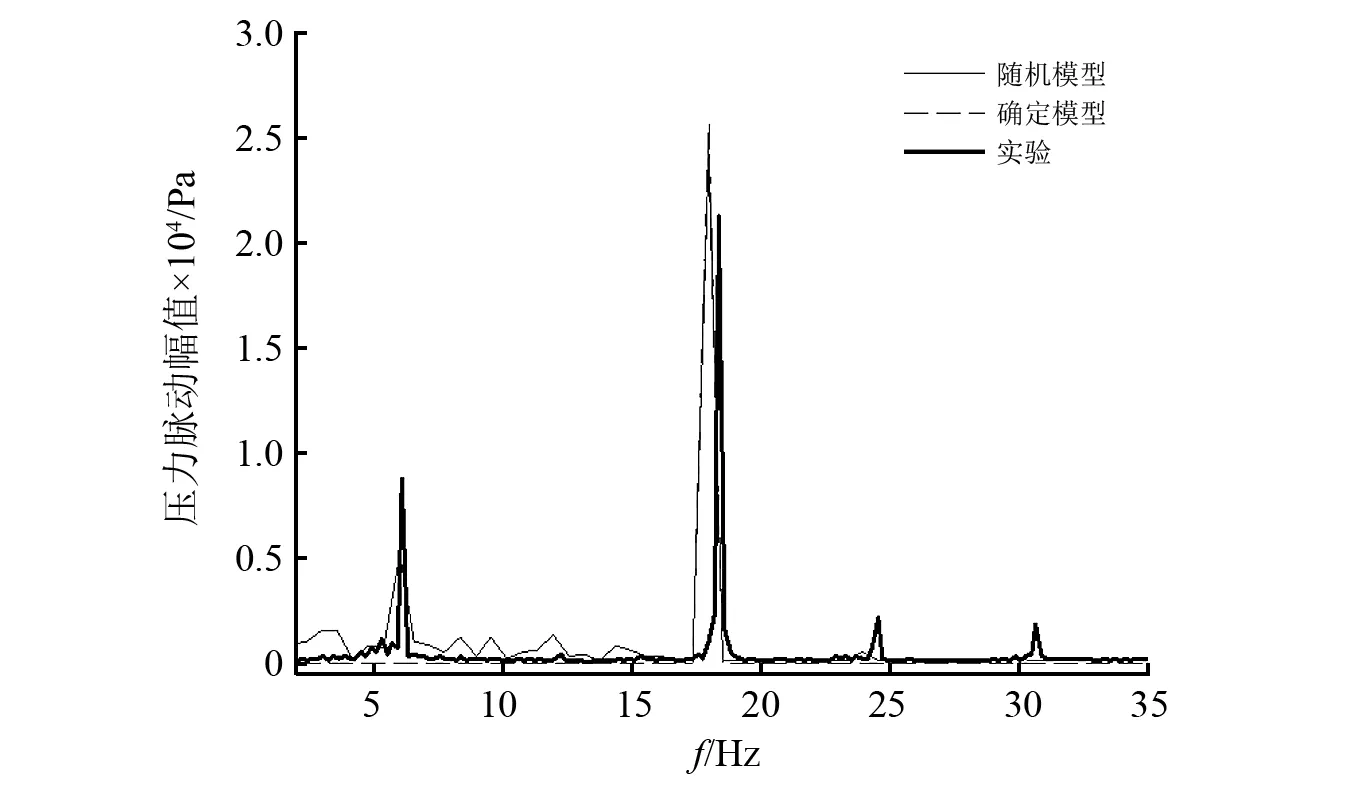

对压力脉动进行频域分析,得到随机、确定及实验压力脉动幅值的频谱对比结果,如图6所示。从图6可知,随机及确定性压力脉动最高幅值对应频率为18 Hz,与实验结果18.44 Hz相符。由于随机因素影响,随机模型频率特性中出现1/3倍频(6 Hz),合理解释了实验结果中出现1/3倍频(6.14 Hz)的现象。

图6 压力脉动频域图Fig.6 Frequency domain diagram of pressure fluctuation

2.2 管道位移响应分析

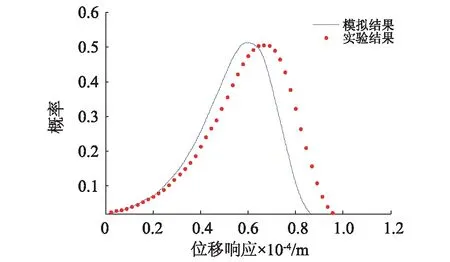

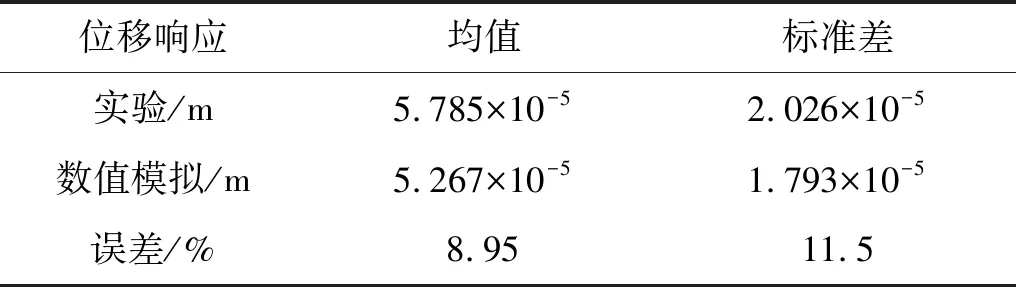

对实验测得的位移响应进行统计分析,处理过程同压力脉动分析。得到位移响应最高幅值对应频率为18.44 Hz(与压力脉动频率特性相同),且均值及标准差分别为5.785×10-5m,2.026×10-5m。针对实验室柱塞泵出口管路,建立管道系统为77个有限单元和78个节点的动力学模型。按照所给随机压力脉动表达式,应用蒙特-卡罗方法将随机压力脉动引入所建模型,并采用逐步时间积分方法编程求得弯头位置位移响应。对计算数据进行统计分析并与实验结果对比,如图7及表1所示。从图7可知,位移响应也服从极值I型分布,且数值分析及实验吻合良好。位移响应均值和标准差误差均在12%以内(见表1),证明所给表达式能够准确模拟柱塞泵输流管道内压力脉动的随机动力特性。

图7 位移响应概率对比曲线Fig.7 Comparison for numerical and experimental probability distribution of displacement response

位移响应均值标准差实验/m 5.785×10-52.026×10-5数值模拟/m5.267×10-51.793×10-5误差/%8.9511.5

3 结 论

本文考虑随机因素影响,提出了柱塞泵压力脉动随机动力学表达式。通过对三柱塞泵输流管道系统进行实验,验证了表达式的合理性并得到了压力脉动随机参数的概率分布规律。基于实验建立了管道系统的动力学有限元模型,并将数值计算结果与实验测得位移响应进行了对比。通过以上分析,得到以下结论:

(1)实验统计分析发现,随机压力脉动与位移响应频率特性相同且幅值均服从极值I型分布。

(2)由于随机因素影响,压力脉动幅值在一定范围内波动且频率特性中出现1/3倍频,与实验结果相符。

(3)实验及数值计算所得位移响应的均值和标准差误差分别为8.95%,11.5%,证明应用所给表达式模拟柱塞泵管道系统内压力脉动随机动力特性是合理可行的。