关于粉煤灰,这些你需要了解

2019-08-30闻宝联

闻宝联

(建筑材料工业技术情报研究所,北京 100024)

将燃料的化学能转变成工质的热能,生产规定参数和品质的工质的设备称为锅炉。按用途可以分为:电站锅炉、工业锅炉、机车锅炉和船舶锅炉等。工作的基本过程是燃料在锅炉炉膛内燃烧,生成高温烟气,然后利用换热器,通过辐射及对流换热,将工质水加热成为过热蒸汽。在相当长时间内,我国还是煤作为主要能源。按燃烧方式,锅炉分层燃炉、沸腾炉、室燃炉(悬浮燃烧)。工业锅炉一般容量较小、压力较低,大都采用层燃和沸腾炉。电站锅炉多采用室燃炉。

层燃燃烧就是将煤放置在炉排上燃烧,煤的燃烧包括在煤层中的燃烧和煤层析出的可燃气体在煤层上方炉膛内的燃烧两部分。

沸腾锅炉是将破碎到一定粒度的煤末,用风吹起,在炉膛的一定高度上成沸腾状燃烧。煤在沸腾炉中的燃烧,既不是在炉排上进行的,也不是像煤粉炉那样悬浮在空间燃烧,而是在沸腾炉料床上进行的。沸腾料层的平均温度一般在 850~1050℃。

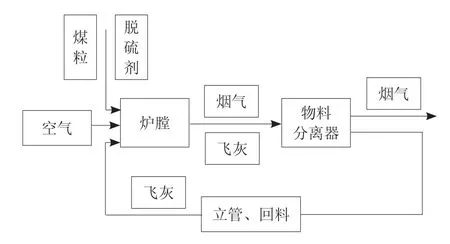

循环流化床锅炉是在沸腾炉的基础上发展起来的,它不仅包含床料成分,还包括锅炉运行中给入的燃料、脱硫剂、返送回来的飞灰以及燃料燃烧后产生的其他固体物质。

图1 循环流化床工艺流程

煤粉燃烧是将煤粉在炉膛空间内呈悬浮燃烧。利用燃烧器将煤粉与空气混合气流按有利的方式送入炉膛,造成有利的空气动力场,保证煤粉气流及时着火、强烈燃烧、洁净燃烧、良好燃尽。

煤在炉膛内燃烧时,火焰中心的温度到达 1100~1300℃,灰分的软化温度一般在 1150℃,所以当炉膛内火焰中心的温度很高时,灰分发生软化甚至是熔化,在灰分的相互撞击、粘接中会形成较大的团状,这就是炉渣,随着渣块的变大,重量也在增加,在炉膛内向上的风速较低的区域时会落下,落入排渣机,排出炉膛。

较细的灰分或形成的灰团较小时,则在高速烟气的带动下进入尾部竖井,其中的体积重量较大的颗粒或片状灰渣则积存在省煤器灰斗内,更为细小的灰分颗粒则进入锅炉后部的除尘器,经除尘器收集后通过除灰系统排出,这就是粉煤灰。

煤成分复杂,在高温下会生成为氧化硫和氧化氮,污染空气,必须去除。

一般层然炉脱硫以石灰脱硫为主,特别循环燃烧过程,床料中未发生脱硫反应而被吹出燃烧室的石灰石、石灰能送回至床内再利用;另外,已发生脱硫反应部分,生成了硫酸钙的大粒子,在循环燃烧过程中发生碰撞破裂,使新的氧化钙粒子表面又暴露于硫化反应的气氛中。这样循环流化床燃烧与鼓泡流化床燃烧相比脱硫性能大大改善。脱氮一般不做特殊处理,因为对于层燃炉:(1)低温燃烧,燃烧温度一般控制在 850~900℃左右,此时空气中的氮一般不会生成 NOx,这个温度也最适于脱硫;(2)采取分段燃烧,抑制燃料中的氮转化为 NOx,并使部分已生成的 NOx得到还原。

对于粉燃炉,炉膛温度更高,必须要进行脱硫脱氮,氨法脱硫脱氮居多,粉煤灰中容易出现铵盐,在混凝土中产生氨气,这在之前的专栏中有过说明。

而层燃炉,容易形成高钙灰或夹杂亚硫酸钙在混凝土中造成缓凝,这需要注意。

[α′(x+f),[y+g,z+h]] =[α′(x+f),[y+z]+ω(y,z)-h∘ρA(y)+δg∘ρA(z)]

锅炉的灰渣必须随时排除,锅炉的除灰和除渣系统的基本功能就是保证锅炉内煤质燃料燃烧后产生的灰渣及时连续地排出,使锅炉能够连续正常地运行。锅炉的除灰渣系统主要分成两个部分,即除灰系统和除渣系统。

除灰系统按照设计原理和输送介质的不同可以分为干除灰和湿除灰两种类型。

在上世纪的一些较早建设的燃煤发电机组中,锅炉的除灰方式以湿式除灰为主。所谓湿除灰,就是以水为输送介质,通过水的流动,将除尘器排出的干灰冲走。

采用湿式除灰系统的电厂一般都有灰浆泵、长距离的灰浆管道、储灰场及灰场设施等。灰浆泵一般采用柱塞泵。

湿排粉煤灰是采用较多量的水,直接从喷淋除尘器中或静电除尘器下将粉煤灰稀释成流体,用泵和管道打入粉煤灰沉淀池中。刚入池的粉煤灰,固液比高达1:(20~40)。为了能够利用,需进行脱水处理。粉煤灰的脱水工艺,有自然沉降法、自然沉降—真空脱水法、浓缩真空过滤法等。

干排灰是将除尘器收集下来的粉煤灰,通过气力输送装置输送于储灰仓中,直接贮存的粉煤灰,由于含有部分黏聚在一起的颗粒,或未燃尽的炭粒,在使用时会增加拌和需水量,影响制品的强度。再者,即使颗粒极细的粉煤灰,在渗入胶凝材料后也会使胶凝材料的早期强度降低。为此,进行适当的加工处理是必要的。

电厂出于提高燃煤效率或辅助劣质煤燃烧等方面的考虑,在燃煤过程中添加重油等油性物质以助燃。如果添加量过大或燃烧不充分,或是重油裂解成碳,便出现浮油灰,黑黑一层。

对煤粉灰的分选,主要是将颗粒粒度不一的粉煤灰,按照要求分成不同的粒级。常用的分选设备为旋风式粗细分离器。

煤灰分选中的原灰与粗灰的区别如下:

(1)原灰指收尘直接得到的粉煤灰,即没有经过任何分选、粉磨或其它加工处理的粉煤灰。

(2)将粉煤灰进行分选,由于引风机的作用而使烟气向除灰流动。此时,在除灰进行飞灰的收集。首先收集到的飞灰颗粒较大,称为粗灰;继续收集到的飞灰颗粒较小,称为细灰(根据细度,分选出Ⅰ级、Ⅱ级、Ⅲ 级)。

粉煤灰的活性与细度有关,还与粉煤灰的成分、结构和表面性质密切相关。目前,为增强粉煤灰的活性一般采用两条渠道:一是增钙处理,即在电厂磨煤时有意掺入一定量的石灰或石灰岩,在燃烧过程中与煤灰中的氧化硅、氧化铝反应,生成具有水硬性的硅酸钙、铝硅酸钙;二是用球磨机或立磨机进行磨细,使其在细增加的同时产生具有活性的新鲜断面。如果在磨细的同时,再掺入一部分化学活性剂,则活化效果更好,被称为物理—化学联合活化。

炉渣经渣井落入刮板捞渣机水槽中,冷却后由刮板捞渣机连续从炉底输送至炉外的渣仓贮存,运渣汽车直接在渣仓下装车外运。

湿式除渣系统一般由渣井、湿式刮板捞渣机、碎渣机、输送带、渣仓和渣散装机等组成,有些湿式除渣系统还配有渣浆高效浓缩机、渣浆池、渣水循环泵等设施或设备,以使系统内的水得到循环利用。

干式排渣系统主要由渣井、液压关断门、干式排渣机、碎渣机、斗式提升机、渣仓、脉冲布袋除尘器、压力真空释放阀空气炮、双轴搅拌机和干渣散装机等组成。

在锅炉下部设置 1 台大倾角刮板捞渣机,刮板捞渣机的头部直接抬升到渣仓顶部,使从刮板捞渣机水槽中捞出的渣在进入渣仓前有足够的时间脱水。刮板捞渣机出力可无级调节,从而适应锅炉排渣量变化的需要。

炉渣经渣井落入干式排渣机,在排渣机内向外输送过程中被空气冷却,被加热的空气进入炉膛燃烧,冷却后的炉渣经碎渣机破碎后,由斗式提升机提升至渣仓贮存。

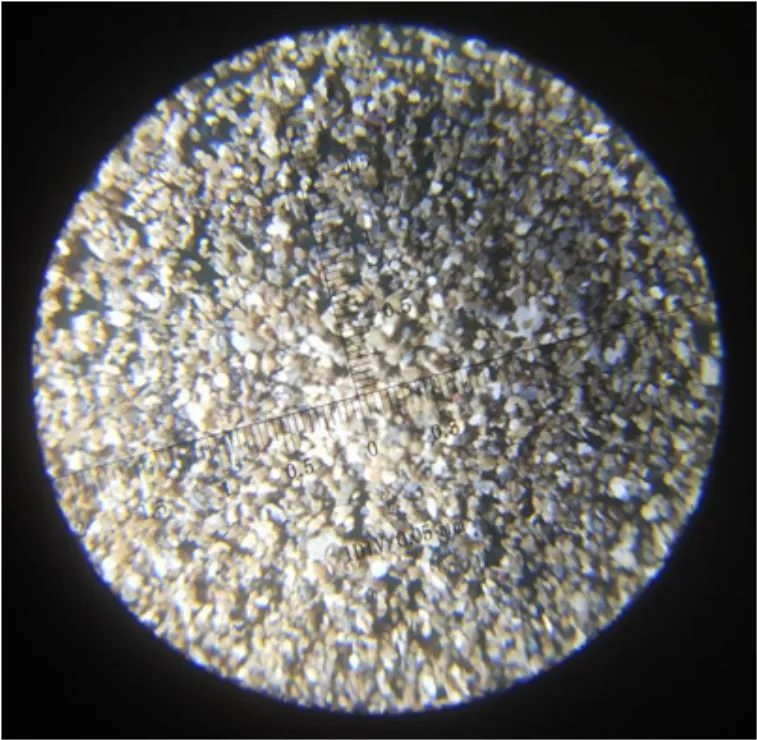

随着环保压力、煤改气、停产限产等,粉煤灰越来越紧缺,炉渣也纷纷被磨细使用(磨细后的炉渣见图2),炉渣也具有活性,但一般烧失量偏大,而且磨细后粒形有棱角,收尘出来的粉煤灰是圆形颗粒。

图2 磨细后的炉渣