旋转导向系统在深层页岩油水平井的应用

2019-08-30马鸿彦王大宁赵会忠李清碧张鹏宇

马鸿彦, 王大宁, 张 杰, 赵会忠, 李清碧, 张鹏宇, 王 伟

(1中石油渤海钻探工程有限公司定向井技术服务分公司 2辽河油田塔里木项目管理部地质工艺研究所)

页岩油作为非常规油气藏资源,是未来石油勘探与开发最为主要的接替资源之一。目前,全球大部分地区例如俄罗斯、美国、加拿大等已发现储量丰富的页岩油[1-2]。我国在鄂尔多斯、准戈尔、松辽等盆地也形成了亿吨级储量区[3-4]。对于页岩油开发,美国和加拿大都采用水平井及多段压裂的方式,而井眼轨迹的控制从2011年之后基本采用先进的旋转导向钻井系统。美国在目的层钻遇水平段一般为3 000 m左右,加拿大为1 000 m左右[5-8]。中国对页岩油正处在勘探与理论分析阶段,尚未形成规模化开发模式[9-11]。官东1701H井位于沧东凹陷官东地区小集背斜东翼官1608井区,是大港油田第一口页岩油评价性水平井。针对该井设计井深5 524 m,水平段1 500 m、采用常规导向工具(LWD+马达)在滑动钻进时摩阻扭矩大、托压严重、轨迹调整困难等问题,应用了贝克休斯AutoTrack工具。该井使用结果表明,采用该工具平均机械钻速可达10.38 m/h,比邻井高2~3倍。一趟钻从0°~89.62°完成造斜井段并“着陆”。利用方位伽马与电阻率探测几何关系能快速判断钻头在目的层的相对位置,使得目的层钻遇率100%,对井眼轨迹的优化与控制有重要的指导作用。

一、工作原理简介

AutoTrack是贝克休斯研发的静态推靠式闭环旋转导向钻井系统。该系统主要有导向头(非旋转套筒、液压驱动翼肋和驱动轴组成)和OnTrack组成。其中,导向头提供近钻头井斜、导向功能,OnTrack提供电磁波电阻率、方位伽马、环空当量密度、井斜角、方位角以及仪器工作时的振动参数等。

钻进时驱动轴将来自钻柱的动力传递给钻头完成破岩过程。安装在非旋转套筒上三个沿圆周方向120°夹角的液压驱动翼肋,可自动调整伸缩量形成一个力的合成矢量,即导向头的重力工具面(相当于弯壳马达的重力工具面)。它的测量是将三个液压驱动翼肋其中一个定义为高边参考基准且与三轴传感器Gz轴重合。通过测量重力加速度在三个方向的分量就可以算出高边参考翼肋相对于井眼高边的位置,进而得到导向头的重力工具面。但是,Ø120.6 mm导向头重力工具面的测量是通过磁性工具面转换得到。测量方式: 在导向头内X轴和Y轴分别安置两个相互垂直正交的磁力计,工具旋转时,地磁场倾角与X轴和Y轴的夹角发生变化,地磁场在X轴和Y轴的分量随之发生变化。存储器调用当前井斜、方位及地磁倾角数据计算出磁性工具面并转化为重力工具面。当实时传输近钻头井斜与目标井斜不相符时,导向头根据动态重力工具面,采取井眼轨迹自动调整和控制。

二、地层数学模型的建立

根据随钻方位伽马探测原理可以实时计算出地层倾角、钻头到边界垂直距离和沿钻进方向钻头到界面的直线距离,对井眼轨迹精确控制的辅助作用优于传统自然伽马。为满足现场需要,忽略次要因素,对模型做以下假设:①不考虑井眼扩大率、滤饼及侵入带对测量数据的影响,仪器探测深度为0.3 m;②上下围岩无限均匀厚;③只考虑探测器在上下方向的探测情况,仪器上方的为上探测器,下方的为下探测器。

根据模型可得计算公式:

(1)

式中:γ—仪器与目的层界面夹角,°;α—地层倾角,°;β—仪器与水平面的夹角,°;D2—钻头到围岩界面的垂直距离,m ;L2—沿钻进方向钻头到围岩界面的距离,m ;L1—上伽马探测器到钻头的距离,m ;D1—伽马探测器的探测深度,m ;D—仪器直径(上下伽马探测器之间的距离),m ;ΔX—高低边伽马相对边界产生响应时的距离差,m ;INC—高低边伽马产生响应时的井斜角,°;。

三、现场应用

1.地质环境特点与钻井工程

官东1701H井位于沧东凹陷官东地区小集背斜东翼官1608井区,夹持在小集断层与小集南断层之间,为西高东低的断块构造,地层东倾。目的层孔二段为深灰、黑灰色泥岩夹浅灰色粉细砂岩,细粒长英沉积岩及白云岩薄互层构成,烃源岩发育优质,是主要生油凹陷主体。利于孔二段自生自储形成页岩油。主体区,Ek21发育70~80 m细粒沉积岩,分布稳定,具备较好的储集性能,储集空间以晶间孔、页理缝为主,其次为粒间(内)溶蚀孔、构造微裂缝、生物体腔孔等,脆性矿物含量高达90%以上,利于后期压裂改造[12-15]。该井为三开水平井,设计井斜90.13°,水平段1 500 m为大港油田在孔二段钻遇的最长距离。

2. 施工难度分析

(1)地质情况复杂。所钻遇地层地质提示沙一段底部2 155~2 160 m钻遇生物灰岩、馆陶组底部钻遇厚5~10 m杂色细砾岩、孔一段底部3 680 m钻遇断层、馆陶底1 740 m、沙一底2 160 m、沙三底2 485 m等不整合面及孔一段顶部约110 m泥膏岩、石膏层,地层稳定性差,邻井出现井壁垮塌填埋钻具、测井电缆被卡等事故。

(2)施工风险高。预测关井井口压力大于43.42 MPa属于高压井,目的层段无任何实钻和测试等参考资料,相邻本井的注水井8口,采油井2口。邻井官1608井在井深4 216 m防碰距离22.06 m,安全系数低。

(3)钻井液体系难以控制,卡钻风险高。复合石膏层存在多套高压盐水层,钻井液性能、密度调整范围窄。地层中盐溶于水,引起钻井液黏度和切力上升,受污染后稳定性降低,导致井壁滤饼变厚,易造成掉块,缩径卡钻。

(4)地层岩性复杂,造斜效果差。本井水平段设计1 500 m、裸眼段2 360 m,所钻地层软硬交错,滑动钻进托压,井眼轨迹控制效果较差。

3.应对措施与应用实例

为精确控制井眼轨迹,一开、二开使用MWD+马达组合,使得上直段井斜控制在2°以内,井深2 950~3 085 m,井斜控制1.5°以内,从3 085 m开始造斜。基于上述施工难度,三开从3 080~5 465 m使用旋转导向工具,见表1。

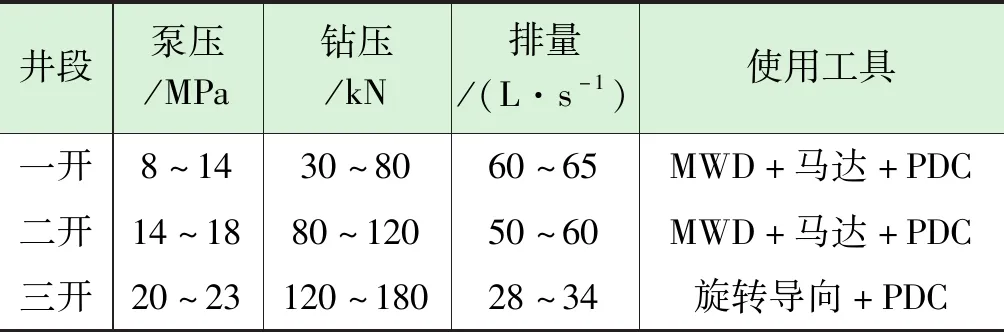

表1 全井使用工具及参数

注:一开转速:75~125 r/min;二开转速:75~90 r/min;三开转速:90~120 r/min。

轨迹控制分为造斜段和水平段。

3.1 造斜段

(1)方位调整段。增斜降方位模式,钻进井段3 080~3 153 m。初始参数:井深3 085 m,井斜角1.2°,方位角178.24°。钻进至3 153 m,井斜角4.4°,方位角90.35°将方位调整至设计方位90.87°。

(2)增斜段。采用增斜模式,钻进井段3 153~3 431 m。钻进至3 431 m,井斜角28.17°,方位角93.22°。

(3)稳斜段。采用稳斜模式,钻进井段3 431~3 529 m。钻进至3 529 m,井斜角29.86°,方位角90.69°。

(4)增斜段。采用增斜模式,钻进井段3 529~4 257 m。钻进至4 257 m,井斜角89.62°,方位角91.28°。一趟钻井斜角从0°~89.62°完成“着陆”,进尺1 177 m,纯钻时间110 h,平均机械钻速10.7 m/h。

3.2 水平段

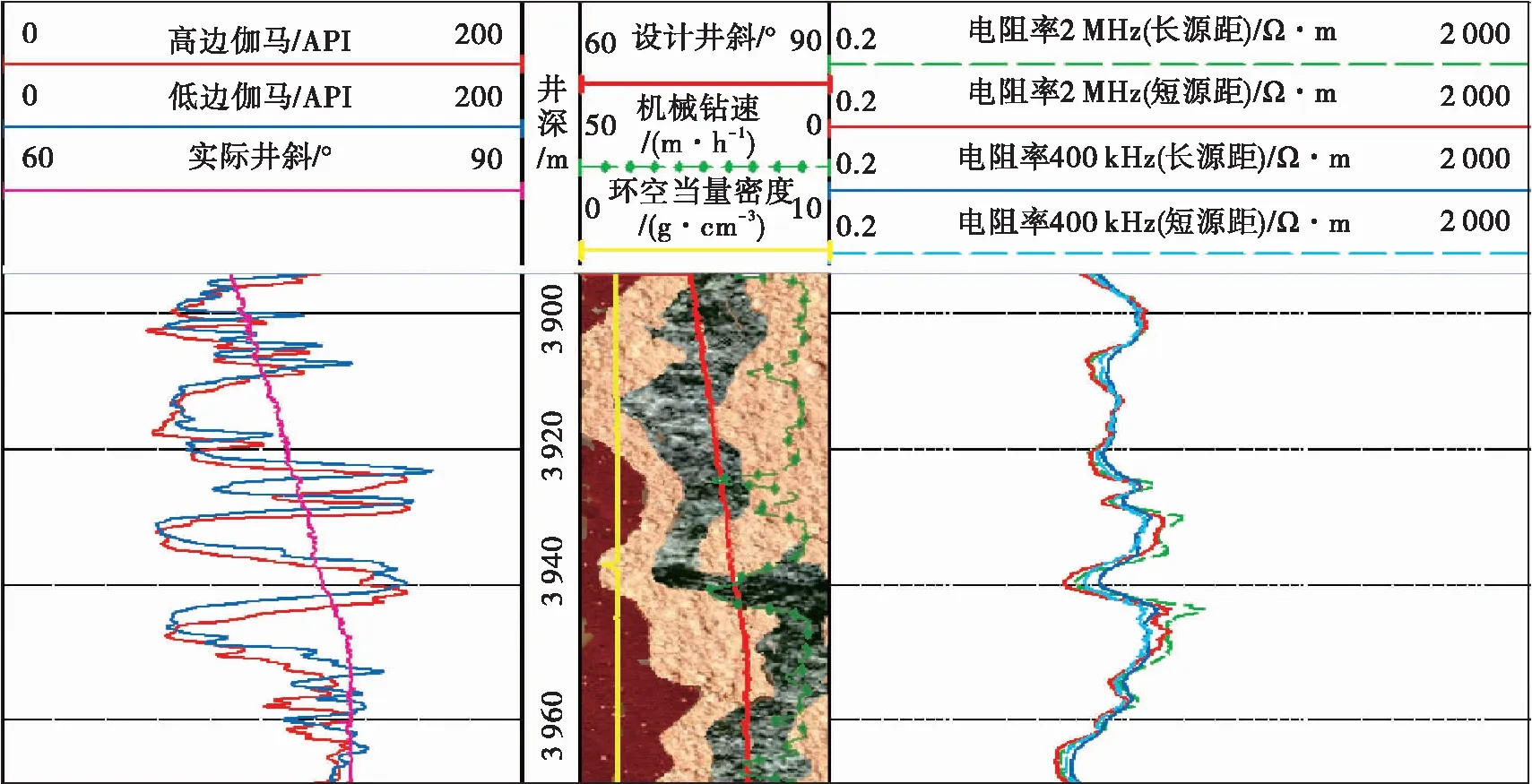

水平段轨迹控制主要通过近钻头井斜、电阻率、方位伽马曲线及成像来实时监测钻头在目的层的相对位置。依据地震资料显示,在目的层上面有两个页岩夹层(3 920~3 940 m)作为“着陆”的标志层(图1)。

图1 标志层实时测井曲线

从图1可以看出实时方位伽马曲线幅值变化突出、机械钻速降低、电阻率及伽马成像在两个标志层边界都出现响应,其中低高边伽马分别在井深3 940~3 942.5 m幅值下降,低边伽马曲线和成像图首先下降,按照方位伽马探测原理说明此时钻头钻进方向沿标志层底部穿出。

将ΔX=2.5 m,INC=79°,D=0.2159 m,代入式(1)得到地层倾角α=6.08°。即目的层“着陆”时井斜角须增至85.08°,设计“着陆”点井深4 003.75 m,井斜角为85.47°,两者相差0.39°。利用标志层计算地层倾角确定目的层实际地层倾角的方法,提前61 m计算出“着陆”点的井斜角。避免了因无法确定目的层顶界不断调整井斜角而导致轨迹不平滑和钻进无效井段。

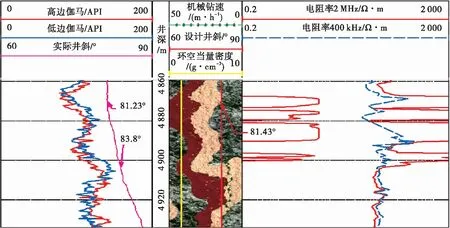

为提高目的层的钻遇率,需要监控实时测井曲线,通过测井曲线对地层的响应来判断钻头在目的层中的相对位置(图2)。

从图2可以看出,从井深4 900 m以上高低边伽马曲线幅值交替出现,浅电阻率曲线受到围岩影响幅值异常,推测正在钻遇上下薄层围岩的层位或岩性不纯的夹层。岩屑录井信息与推测结论相一致,在井深4 864~4 868 m,井斜角81.23°。将ΔX=4 m,INC=81.23°,D=0.215 9 m,L1=1.75 m,D1=0.3m,代入式(1)得到:地层倾角α=5.67°,沿钻进方向钻头到边界的距离L2=3.8 m,钻头到顶界的垂直距离D2=0.21 m。计算结果显示如果继续以当前井斜角(其中设计井斜角81.43°)钻进4 m即可进入目的层。钻进至井深4 880 m时电阻率曲线仍然异常,说明地层上倾并未进入纯页岩。按照计算所得地层倾角对井眼轨迹做出调整,钻进至井深4 900 m电阻率曲线恢复正常,高低边伽马仍然异常波动,继续钻进至井深4 925 m井斜角86.9°完全进入目的层。从以上轨迹调整过程说明:利用近钻头井斜、电阻率、方位伽马能实时监测钻头在地层的位置、提高目的层钻遇率、优化井身结构、更新地质导向模型。

4.机械钻速效果分析

采用常规的MWD+马达在大位移或长裸眼段钻进时受托压因素影响,机械钻速降低。当滑动钻进时工具面难以调整,影响整个钻井周期。采用旋转导向钻井系统可有效克服来自钻柱承受的摩阻扭矩而提高钻速。现场应用旋转导向系统平均钻速比使用马达的速度高2~3倍,且从现场施工中发现各邻井在滑动钻进时平均钻速小于2 m/h。

图2 水平段实时测井曲线

四、结论与建议

(1)在大位移、水平井应用旋转导向钻井系统,有效克服钻柱所承受的摩阻、扭矩及托压现象,提高钻压传递效率及机械钻速,增加井壁光洁程度,降低后期施工难度,缩短钻井周期。

(2)通过实时测井曲线与三地层数学模型及相应公式相结合计算出标志层地层倾角,提前61 m预测出目的层“着陆”点井斜角,与设计井斜角相差0.39°。对水平井目的层精准确定“着陆”点提供一种新的方法与依据。

(3)利用近钻头井斜、方位伽马等地质导向功能使水平段钻遇率100%,但是,页岩油水平井随钻测井解释及储层岩性变化复杂层段的基线确定问题仍需更深的研究。