200 kt/a煤制乙二醇项目离心式压缩机组试车总结

2019-08-30吴存仓樊志谦师少杰

吴存仓,樊志谦,师少杰,白 华

(阳煤集团寿阳化工有限责任公司 山西晋中 045400)

阳煤集团寿阳化工有限责任公司(以下简称寿阳化工公司)是阳泉煤业(集团)有限责任公司的全资子公司,项目一期规划为200 kt/a乙二醇,整套装置自2016年11月投料试生产以来,运行稳定,2017年全年平均负荷在85%以上,各项指标达到了预期目标。

200 kt/a乙二醇装置共有10套离心式压缩机组,均未设置备机,一旦出现问题就会造成全装置停产,从而给企业带来严重的损失。另外,汽轮机驱动的机组背压蒸汽和机组抽汽是工艺装置的加热蒸汽来源,没有背压蒸汽或者抽汽,工艺装置就无法正常运行。因此,这10套压缩机组的运行水平直接决定了乙二醇装置的运行水平,其在试车过程中出现的主要问题和解决方法简要分析介绍如下。

1 机组基本情况

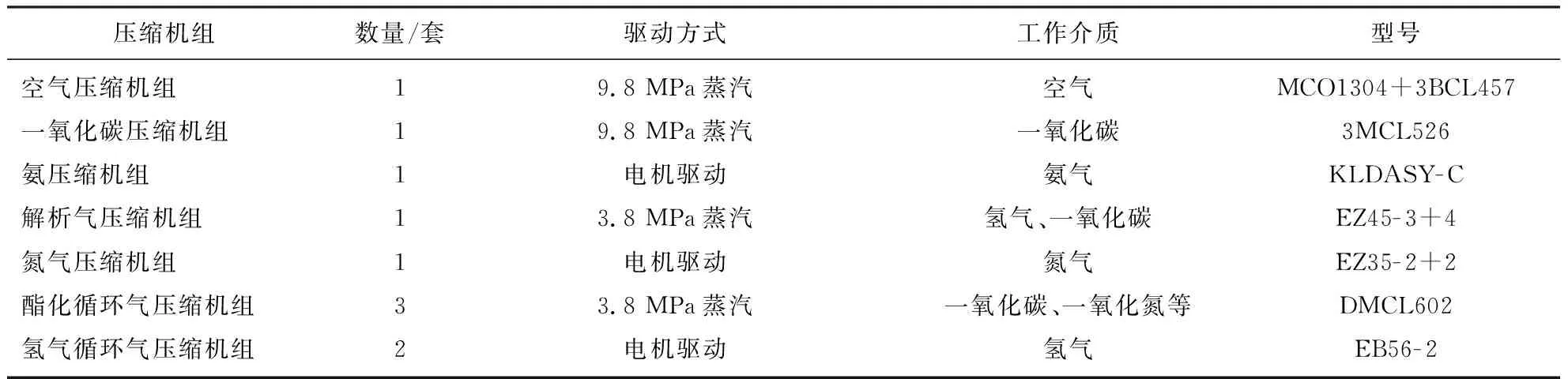

乙二醇装置中采用蒸汽透平驱动的离心式压缩机组共6套,其中:2套机组采用9.8 MPa蒸汽驱动,空分工序和净化工序各1套;4套机组采用3.8 MPa蒸汽驱动,乙二醇合成工序3套,净化工序1套。采用电机驱动的离心式压缩机组共有4套,乙二醇合成工序和净化工序各2套。10套离心式压缩机组全部为国产设备,满负荷运行时9.8 MPa蒸汽用量在290 t/h左右,3.8 MPa蒸汽用量在210 t/h,其基本技术参数如表1所示。

表1 离心式压缩机组基本技术参数

压缩机组数量/套驱动方式工作介质型号空气压缩机组19.8 MPa蒸汽空气MCO1304+3BCL457一氧化碳压缩机组19.8 MPa蒸汽一氧化碳3MCL526氨压缩机组1电机驱动氨气KLDASY-C解析气压缩机组13.8 MPa蒸汽氢气、一氧化碳EZ45-3+4氮气压缩机组1电机驱动氮气EZ35-2+2酯化循环气压缩机组33.8 MPa蒸汽一氧化碳、一氧化氮等DMCL602氢气循环气压缩机组2电机驱动氢气EB56-2

2 机组的试车

离心式压缩机组试车从2016年2月10日开始,至2016年6月8日结束,历时近4个月的时间。空分工序的空气压缩机组首先开始试车,乙二醇合成工序的3#酯化循环气压缩机组最后试车。试车工作整体比较顺利,达到了预期目的,工期也满足了试车进度要求。

(1)为了保证试车工作的顺利进行,确保试车期间不出现大的问题,针对每套机组成立专门的试车组织机构并明确职责,主要组成人员有总承包方、设计方、监理、施工方、机组生产企业技术人员以及寿阳化工公司机电仪中心、生产中心的负责人等。

(2)编制严格的试车方案,实现每套机组具有对应的具体试车方案,并对各个细节认真讨论分析,对检查确认的项目逐一落实。

(3)单机试车和联动试车前的准备工作必须细致落实,各项指标按照国家规范、标准和试车方案执行,主要项目包括汽轮机的主蒸汽吹扫打靶合格标准以及机组的干气密封、轴封、润滑油管线吹扫、酸洗清洁合格标准等。

(4)对于离心式压缩机组的辅机部分,如防喘振冷却器、段间冷却器、分离器等,打开设备检查内部清洁情况和内件安装情况。

(5)仪表控制部分的接线和对应性打点确认工作需要反复检查确认,往往检查1~2遍之后还会发现不少问题。

(6)汽轮机组的主蒸汽管线、背压蒸汽管线、中抽蒸汽管线对其配管的应力、膨胀量的释放方向、弹簧支吊架的安装位置、弹簧支吊架的选型、管线滑移支座的设置、管线限位形式等需要反复检查论证[1]。

(7)试车参与人员需认真学习并掌握试车方案,必须熟悉现场情况。

3 试车过程中出现的问题及解决方法

3.1 酯化循环气压缩机组汽轮机调节气门无法打开

3.1.1 故障现象一

2016年5月10日零时左右,因蒸汽系统波动,调度下令停运酯化循环气压缩机组以平衡蒸汽系统,随后在5月11日重新开车过程中,发现汽轮机未通过临界转速就停止升速,而微机显示调节气门正在不断开大。鉴于此种情况,紧急停机查找原因。经静态试验,一切正常,未发现问题,重新进行冲转,结果在同样的转速区间又一次出现相同的问题,此时现场阀门开度指示停留在30%的位置不动作,随后进行紧急停机。汽轮机调速采用速关阀组件加油动机结构,电液转换器装配在速关阀组件上。

出现此类现象的可能原因一般有油动机故障、电液转换器故障、调节气阀回路卡涩、线路故障。经一系列原因分析、向制造企业咨询并邀请有关企业技术人员在现场进行指导,故障原因一一得到确认,并进行了静态试验,但在冲转过程中同样的问题再次发生。

为此,从设备结构以及工作原理重新进行梳理。首先检查电路,判断从中控输出的电信号(4~20 mA)与速关阀组件上的油信号压力(0.15~0.45 MPa)是否一一对应,结果可以排除速关阀及电液转换器的问题。然后检查油动机,即检查油盘转速是否在300~800 r/min,结果发现油动机脉冲油阀的调节存在问题。油动机脉冲油的作用是保证错油门正常无阻尼地调整,后经调节,错油门恢复正常工作,立即组织正常开机。

在随后的试车过程中,连续发生2次因打气量不足造成合成工序停车。根据现象判断,决定降蒸汽压力运行,利用主蒸汽切断阀限制进汽轮机的蒸汽压力,从而实现调节气门全开运行。但运行平稳几天后,同样的问题再次发生。经检查历史趋势发现,前期判断调节气阀卡涩是错误的,运行现象均为转速上升,调节气门的信号下降,主蒸汽流量也下降,说明是汽轮机所带的压缩机出现甩负荷的现象。根据压缩机的工作原理,确定应是阀门问题,随后检查发现入口切断阀的电磁阀线虚接,经处理后一切恢复正常。

3.1.2 故障现象二

2016年6月2日,由于草酸二甲酯合成Ⅱ系列出口阀门故障,采取紧急停车。重新开车后,发现压缩机入口管道振动及噪声增大。

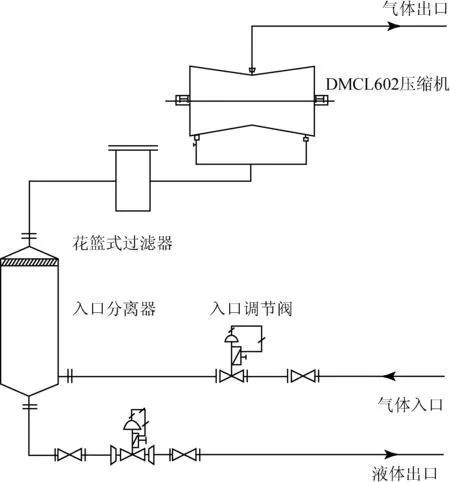

如图1所示,现场气体流程为来自装置区的气体经气体分离器分离出携带的液体后进入花篮式过滤器,过滤去除杂质后进入压缩机,此流程中共设计了手动蝶阀、气动调节蝶阀、入口分离器、篮式过滤器等设备和仪表、管道附件。

图1 现场气体流程

在紧急停车后的事故处理过程中,由于在现场寻找阀门附件的连接板时,拆除过该入口阀门的连接板(该阀门为Ф 1 100 mm蝶阀),但并未注意此时的阀门状态。通过询问当事人同时查看阀门结构,发现当时的阀门处于全开状态,拆除后压缩机操作人员实施了关闭操作;在随后的装配时,在关闭状态下进行了安装,从而导致在开车时又进行了一次开阀门操作,从而造成阀门处于反开状态,气流通过阀板和管道壁间的缝隙流过,发生节流,从而出现压缩机入口管道振动及噪声增大的现象。

在事故处理过程中,首先将该切断阀前手动阀开度关闭50%,防止切断阀突然全开造成机组负荷波动。然后逐渐打开切断阀执行机构的仪表空气阀,对切断阀的气缸逐渐充压,利用气缸的作用力使切断阀逐渐全开。在切断阀开启过程中,根据机组负荷适当调整手动阀门开度。随后对装反的连接件进行拆检,并重新安装复位。

3.2 氨压缩机组润滑油管线长时间油循环不合格

净化工序氨压缩机组润滑油管线于2015年12月4日完成安装,12月12日委托专业清洗公司对该管线进行冲洗、酸洗工作。油循环工作于2015年12月22日开始建立外循环,至2016年2月15日润滑油分析合格,前后历时将近2个月,造成了试车工期的延误。其主要原因:①为了赶工期,设备安装单位违规使用药皮焊丝焊接管道,管道内存在药皮残留,造成油循环长期不合格;②施工单位采用不同焊丝焊接,油管路酸洗后未进行分析确认即开始组织油循环。

4 结语

离心式压缩机组投入运行1年以来,各项运行指标达到了设计值,具有运行平稳、负荷调节方便、故障率低的特点,很好地满足了生产要求。目前存在的问题主要是空气压缩机组有8%左右的放空,合成工序的氢气循环气压缩机组和冰机防喘振阀还有12%左右的开度。下一步的重点是继续调优,在确保装置运行稳定的前提下,关闭放空阀和防喘振阀,达到离心式压缩机组运行更经济、更节能的目的。