粉浆气化炉内流场分布数值模拟研究

2019-08-30付伟贤

刘 刚,付伟贤,陈 峰,高 明,刘 健

(新奥科技发展有限公司煤基低碳能源国家重点实验室 河北廊坊 065001)

粉浆耦合气化技术是指在气化炉内同时喷入煤粉和水煤浆,通过调节粉浆投料比例和炉侧喷嘴的入射角度改变炉内气固流动情况及反应结果,实现煤粉和煤浆的高效共气化。与水煤浆气化技术相比,该气化技术的煤种适应性更加广泛,单位产品原料煤耗、氧耗下降,有效气含量增加;与常规粉煤气化技术相比,可采用自有粉煤高压密相输送技术,可将气化压力提高至6.5 MPa。

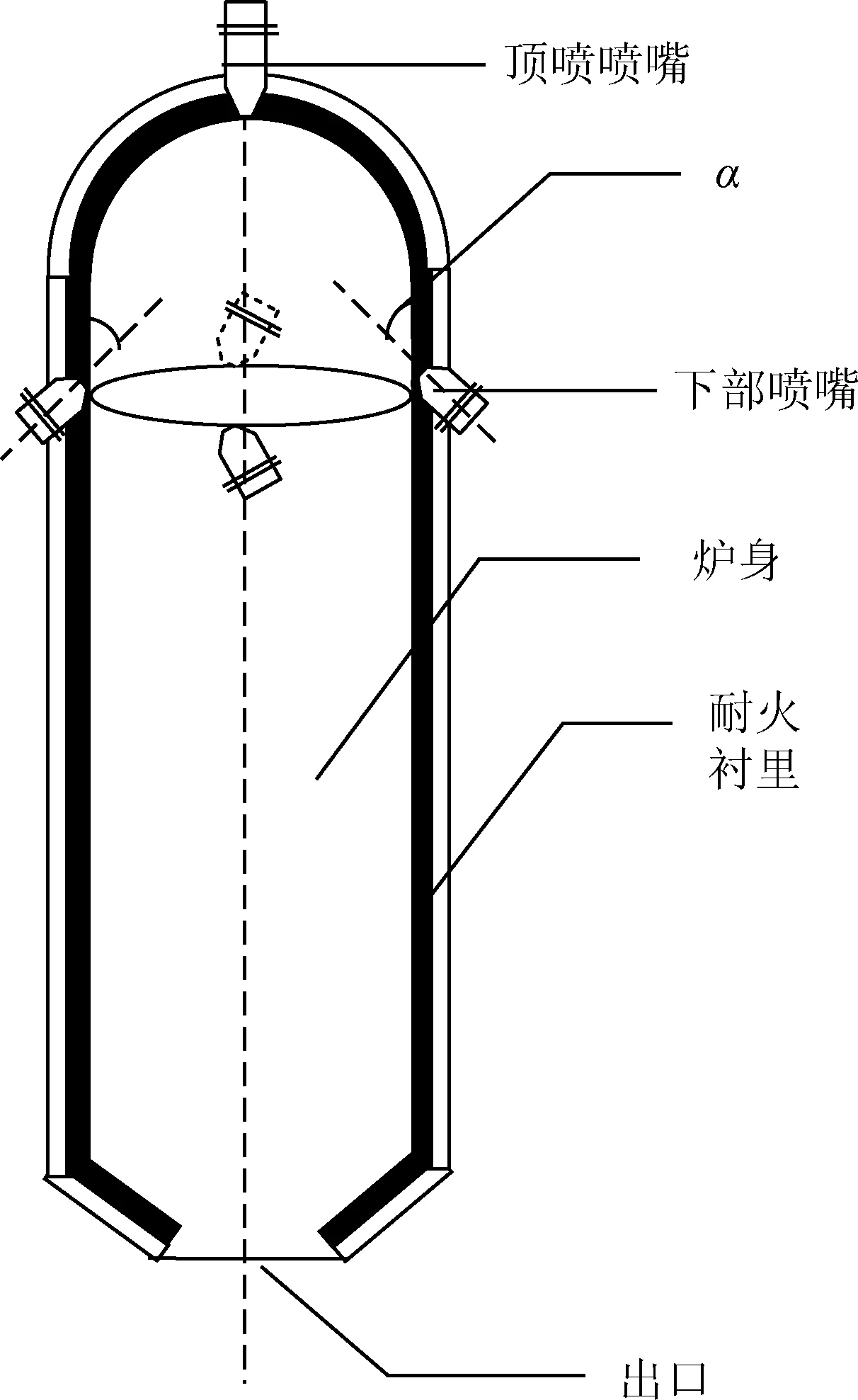

如图1所示,粉浆耦合气化技术的特征炉型之一是在气化炉顶部设置煤粉喷嘴,并在距离顶部喷嘴一定位置的平面上设置4只水煤浆喷嘴,通过调节炉侧喷嘴的入射角度改变炉内气固流动情况及反应效果。

图1 粉浆气化炉结构示意

为了深入分析粉浆耦合气化撞击流动的流场特性,采用商业CFD计算软件FLUENT并结合用户自定义函数(UDF)对粉浆气化炉进行数值模拟,详细分析改变炉侧喷嘴入射角度对其气化性能的影响。

1 数值模型

1.1 边界条件

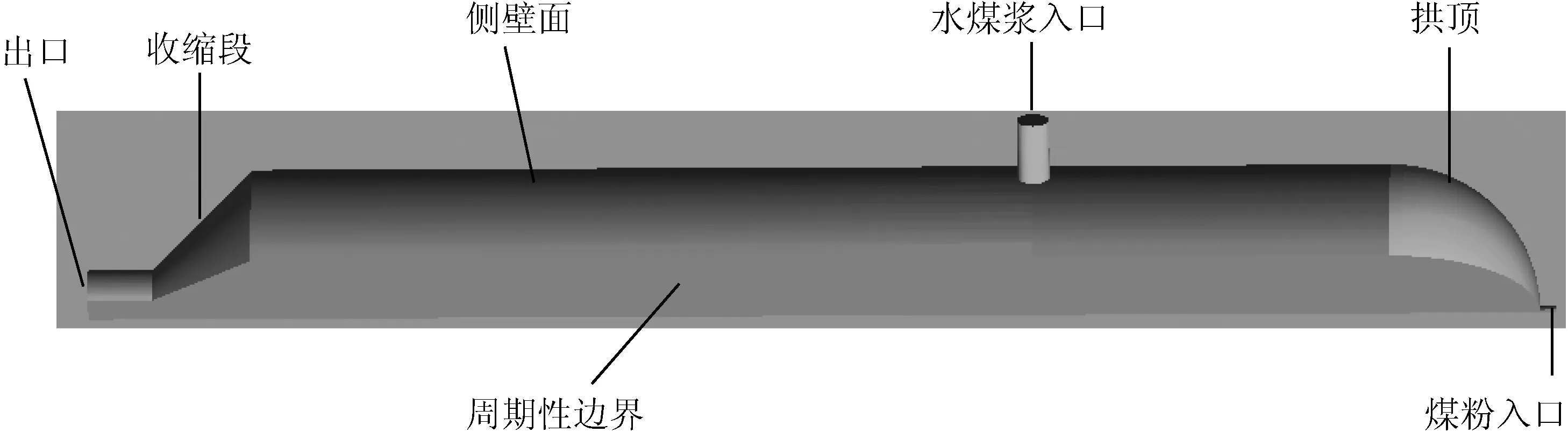

为了便于计算,选取1/4气化炉进行计算,吴玉新等[1]已证实该方法的可靠性。粉浆气化炉主要边界见图2,边界条件设置汇总见表1。

1.2 燃料性质

入炉煤的工业分析和元素分析如表2所示(质量分数),入炉水煤浆质量分数为60%。煤粉粒径采用均一粒径分布,统一为7.510-5m。

图2 粉浆气化炉主要边界

表1 边界条件设置汇总

项目边界热边界条件颗粒边界条件煤粉通道入口质量入口300 K逃逸水煤浆入口质量入口300 K逃逸喷嘴壁面壁面300 K反弹拱顶壁面绝热反弹侧壁面壁面绝热反弹收缩段壁面绝热捕捉出口段壁面绝热捕捉出口压力出口逃逸

表2 入炉煤工业分析及元素分析(干燥基)

%

1.3 数学模型

气化炉内颗粒相与气相相互作用,发生复杂的物理变化和化学反应,主要包括颗粒脱挥发分、焦炭燃烧及均相气体的燃烧与反应。

1.3.1 颗粒脱挥发分模型

为简化起见,模拟中的煤颗粒脱挥发分过程采用单步模型,如式(1)所示:

(1)

式中:mp——颗粒质量,kg;

mpc——颗粒中除挥发分以外物质的质量,kg;

t——时间,s;

Tp——颗粒温度,K;

Av——单步脱挥发分速率的指前因子,其值[2]为21 000,s-1;

Ev——单步脱挥发分的活化能,其值[2]为3.28107,J/kmol。

1.3.2 焦炭异相反应

根据Smith[3]的研究工作,可假定在加压条件下,焦炭异相气化反应受气体内、外扩散过程和焦炭的本征反应共同控制,且气体扩散和焦炭颗粒的本征反应过程并不相互关联。焦炭颗粒与某种气体i的异相反应速率可按式(2)计算:

(2)

式中:Ri——单位表面积的焦炭颗粒与气体i的反应速率,kg/(m2·s);

Ri,d——扩散控制的速率,kg/(m2·s);

Ri,k——本征控制的速率,kg/(m2·s)。

由于气化炉是在压力条件下运行的,故在计算本征反应和扩散反应时,均需考虑压力的影响。模型中通常采用压力n次方经验公式来计入压力的影响,Ri,d和Ri,k分别按(3)和式(4)进行计算:

(3)

(4)

式中:Ci——气体i扩散控制常数,假定各气化反应扩散控制常数均为410-14,s/K0.75;

T∞——气体温度,K;

dp——颗粒粒径,m;

Ai——焦炭与气体i本征反应的指前因子,kg/(m2·s·Pan);

Ei——焦炭与气体i本征反应的活化能,J/kmol;

R——气体常数,取值8.314, kJ/ kmol;

Pi——气体i的分压,Pa;

n——反应级数。

焦炭与O2、CO2、H2O和H2反应的活化能和指前因子以及反应级数的值根据文献报道及计算经验共同确定,如表3所示。

表3 焦炭与O2、CO2、H2O和H2反应的A、E和n的值

1.4 模型验证

为验证模型的准确度,以1 500 t/d投煤量的四喷嘴对置式气化炉为模拟对象,采用相同的设计煤种模拟计算气化炉内流场分布和出口气体组成情况,模拟计算结果与现场运行数据对比如表4所示。

表4 模拟计算结果与现场运行数据对比

项目碳转化率/%有效气量/(m3·h-1,标态)比氧耗/(m3,标态)有效气体体积分数/%COH2CO+H2出口温度/℃运行数据98101 46037735.345.580.81 250模拟计算结果96.3100 18038834.645.780.31 225

从表4可看出,模拟计算得到的碳转化率、有效气组分、比氧耗等指标与运行数据基本吻合,出口温度偏低25 ℃,各指标误差率均低于5%,说明模型准确可靠。

1.5 计算工况

粉浆气化炉数值模拟工况如表5所示。

2 模拟结果

2.1 入射角度对流场的影响

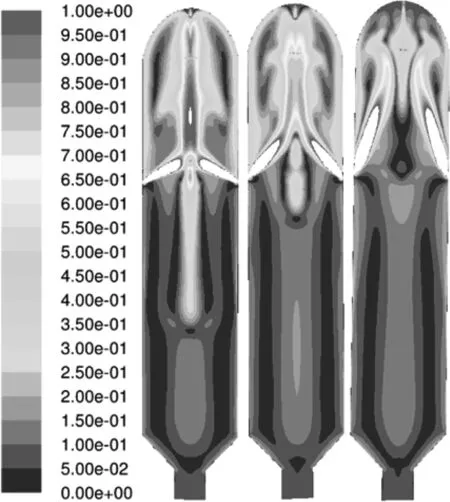

从图3可以得到不同入射角度下气化炉顶部射流与横向冲击射流间的相互作用程度,即回流区的变化。当入射角度小于45°时,导致下游回流区域明显变大,产生了复杂的涡结构。事实上,在入射角度为30°、45°和60°的条件下,由于横向射流具有较强烈的卷吸作用,都在下游处很大的范围内形成了回流区,从而破坏了下游本该形成的平推流区域。特别是当入射角度为30°时,不仅破坏了下游本该形成的平推流区域,而且破坏了撞击区,4股来流并不能实现高速撞击,失去了撞击区内各种物质的反应过程,降低了气化炉着火的稳定性。另外,太小的入射角度容易使壁面受到较大的冲击,故入射角度不宜小于45°。

表5 粉浆气化炉数值模拟工况

项目气化炉总投煤量/(t·d-1)粉浆投料比折合煤浆质量分数/%入射角/(°)工况01 5000∶1 50060.0090工况11 500200∶1 30063.3830~90工况21 500400∶1 10067.1630~90工况31 500600∶90071.4330~90

a=60°a=45° a=30°图3 不同入射角度下的速度(m/s)云图

2.2 入射角度对温度场的影响

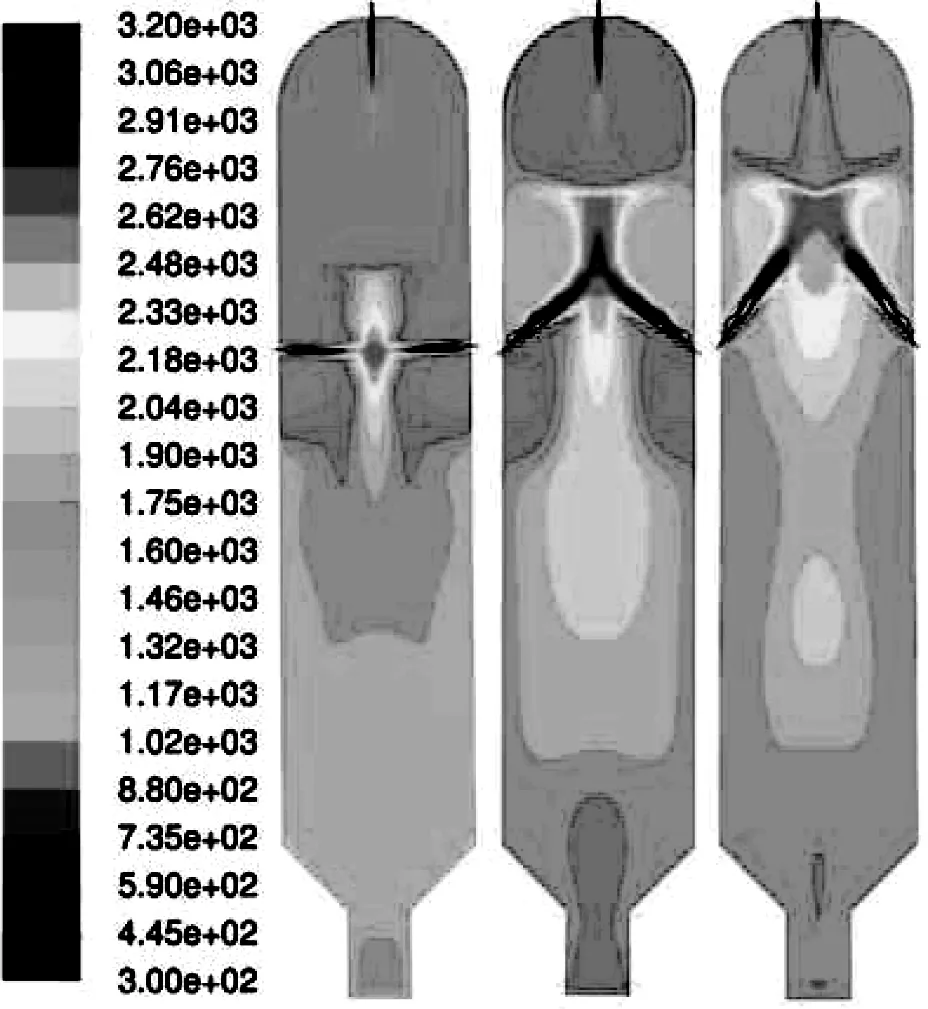

从图4可以看出,在其他条件相同的情况下,入射角度对出口合成气的温度影响不大。当入射角度分别为90°、60°和45°时,粗煤气的温度分别为1 780 K、1 722 K和1 743 K。在入射角度为60°和45°时,气化炉炉侧喷嘴上游局部壁面的温度都达到了2 000 K,高温区集中于气化炉上部,而在炉侧喷嘴下游温度大幅降低,这样可以提高气化炉的紧凑性,降低气化炉高度,但是对气化炉上半部分的耐火材料提出了较高的要求。

a=90° a=60° a=45°图4 不同入射角度下工况3的热态温度场(K)

2.3 入射角度对气化性能的影响

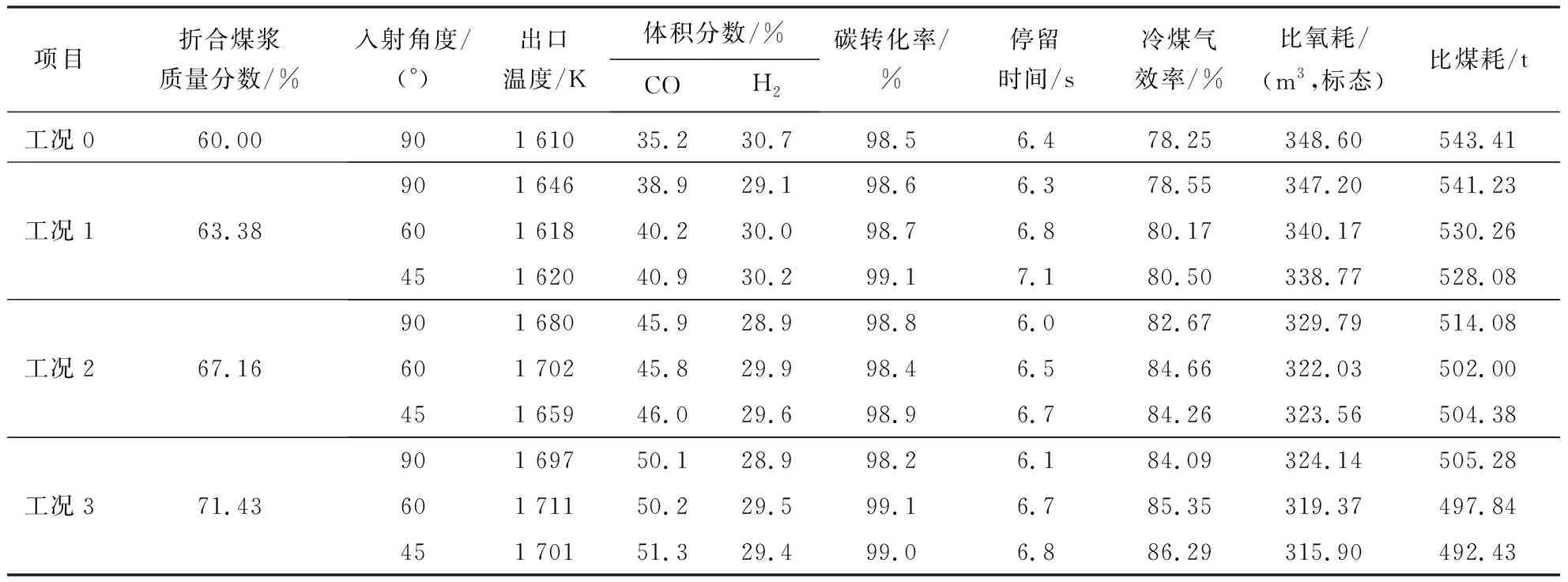

不同工况下气化炉气体出口处温度、气体主要组分分布以及颗粒停留时间对比如表6所示。工况1、工况2和工况3的碳转化率都较高,颗粒停留时间相差不大。相比较而言,入射角度为45°和60°时的颗粒停留时间较入射角度为90°时长,碳转化率提高,合成气组分更好。总的来说,当入射角度为45°和60°时的气化性能差别不大,但考虑到不同入射角度对温度的分布影响,认为入射角度60°是最优方式。

从表6对比结果可看出,气化效果是工况3>工况2>工况1。工况1、工况2和工况3的投煤量和耗氧量都是一样的,不同的是煤粉与水煤浆的比例,当水煤浆所占比例增大时,水煤浆中水的吸热作用增大,降低了气化效率。因此,在实际操作过程中,在条件允许时,应尽量提高顶部煤粉的投入量,对于提高气化性能具有不可忽视的作用。

表6 不同工况下气化炉主要出口参数及颗粒停留时间对比

项目折合煤浆质量分数/%入射角度/(°)出口温度/K体积分数/%COH2碳转化率/%停留时间/s冷煤气效率/%比氧耗/(m3,标态)比煤耗/t工况060.00901 61035.230.798.56.478.25348.60543.41工况163.38901 64638.929.198.66.378.55347.20541.23601 61840.230.098.76.880.17340.17530.26451 62040.930.299.17.180.50338.77528.08工况267.16901 68045.928.998.86.082.67329.79514.08601 70245.829.998.46.584.66322.03502.00451 65946.029.698.96.784.26323.56504.38工况371.43901 69750.128.998.26.184.09324.14505.28601 71150.229.599.16.785.35319.37497.84451 70151.329.499.06.886.29315.90492.43

3 结语

通过对不同工况的数值模拟,详细分析了气化炉横向撞击喷嘴入射角度变化对气化炉炉内流场、温度场以及气化过程的影响,得到如下结论。

(1)采用顶部喷嘴干粉进料的粉浆气化装置是可行的,顶部喷嘴的射流对炉侧喷嘴射流撞击后向上的流股起到了一定的压制作用,对气化炉的运行是有利的,起到了保护拱顶不受高速气流冲击的作用。

(2)炉侧喷嘴采用一定的角度入射能够增强与顶部喷嘴射流的粉煤流股间的二次撞击,在一定程度上加强了炉侧喷嘴上游炉内的混合过程,在气化炉内形成复杂的三维流动,延长了颗粒停留时间,但入射角度不宜小于45°。

(3)炉侧喷嘴入射角度对出口合成气的温度影响不大。

(4)煤粉颗粒在气化炉内的平均停留时间为6~8 s。当炉侧喷嘴入射角度减小时,颗粒停留时间延长,碳转化率提高,合成气组分更好,但入射角度不宜过小。

(5)经综合分析,入射角度60°是最优方式。