水力造穴在高瓦斯厚煤层迎头快速掘进的应用研究

2019-08-29李江龙

李江龙

(山西潞安集团 余吾煤业有限责任公司,山西 长治 046100)

矿井采掘接替紧张是煤矿开采面临的普遍性问题,对于有些矿井而言,这一问题甚至是影响安全高效生产的瓶颈问题[1-3]。造成采掘接替紧张的原因较多,既有掘进工艺方面的原因,如炮掘、机掘及其相应的支护工艺等[4-6],也有掘进工作面前方煤体的瓦斯和应力集中问题[7-8]。随着掘进工作面的不断推进,掘进头(也称“迎头”)前方由于受掘进活动影响,地应力重新分布,在局部区域出现应力集中现象[9-10]。这种应力集中现象会使煤体的透气性相应地降低,导致瓦斯抽放或排放效果较差。因此,如何安全快速的卸除掘进头前方应力集中,促进煤体瓦斯快速释放,是提高掘进速度、缓解采掘接替紧张的关键所在。

对于如何有效解决掘进工作面瓦斯和应力集中问题,实现快速掘进,很多矿井进行了大量的探索。其根本性的措施是调整局部措施,如瓦斯抽采,但是也存在一定问题,比如预抽时间通常较长,占用大量掘进时间,而且效果并不一定理想,难以提高掘进速度[5]。尽管很多工程技术人员和科研人员,尝试建立优化模型,协调瓦斯抽采与掘进速率,但收效甚微,特别对于瓦斯含量较高的矿井,效果有限。此外,很多矿井还尝试从掘进工艺方面进行优化,以期从时间和空间角度,尽量提高灾害治理效果,并提高掘进工艺,来改善采掘解决紧张局面。

以上尝试虽然减缓了采掘接替紧张的局面,但是仍旧没有从根本上解决问题。为此,又提出了各类快速卸压增透技术。例如,利用底板巷进行水力割缝或冲孔,提高煤层透气性,预抽卸压瓦斯,但是由于煤层和瓦斯赋存的不均性,后进掘进过程仍然可能残存大量瓦斯。因此,很多研究人员提出了在本煤层补充预裂爆破或水力割缝进行增透,近年来,又提出了CO2气相压裂技术(原理为相变爆破致裂,并非实际意义上的CO2驱替压裂)。

目前,潞安矿区也在掘进工作面采用CO2气相压裂技术(如余吾矿),但仍达不到预期的效果。因此本文以余吾矿为背景,尝试采用水力造穴技术改善掘进工作面地应力集中和瓦斯问题,并与CO2压裂技术的效果进行对比,为进一步的技术决策提供依据。

1 试验地点概况

余吾矿当前主采3#煤层,其原煤瓦斯含量为3.06 m3/t~23.69 m3/t,瓦斯压力是0.42 MPa~0.67 MPa,坚固性系数为0.44~0.53,百米钻孔瓦斯涌出量为0.015 m2/(min·hm)~0.037 m2/(min·hm),其钻孔瓦斯流量衰减系数为0.081 1 d-1~0.252 5 d-1,透气性系数为0.524 0 m2/(MPa2·d)~1.741 5 m2/(MPa2·d),煤层透气性系数分别属可抽放和难抽煤层。

余吾煤业自2017年8月开始进行水力增透试验,2017年8月—10月采用重庆煤科院的超高压水力割缝设备在N1103胶顺进行了35个孔的水力割缝试验,之后采用该设备利用45 MPa压力在N1103胶顺、N1105胶顺进行了34个钻孔的水力造穴试验。

2018年4月引进了河南铁福来公司制造的水力造穴钻进一体化设备,4月上旬在顺层钻孔进行了试验,为试验水力造穴技术对巷道掘进煤体瓦斯治理效果,5月1日利用检修停产期间在N1105回顺迎头进行了第一次水力造穴试验,5月9日因巷道停头在迎头进行了第2次水力造穴,同时施工了2个预抽钻孔。

2 水力造穴技术原理及工艺装备

2.1 技术原理

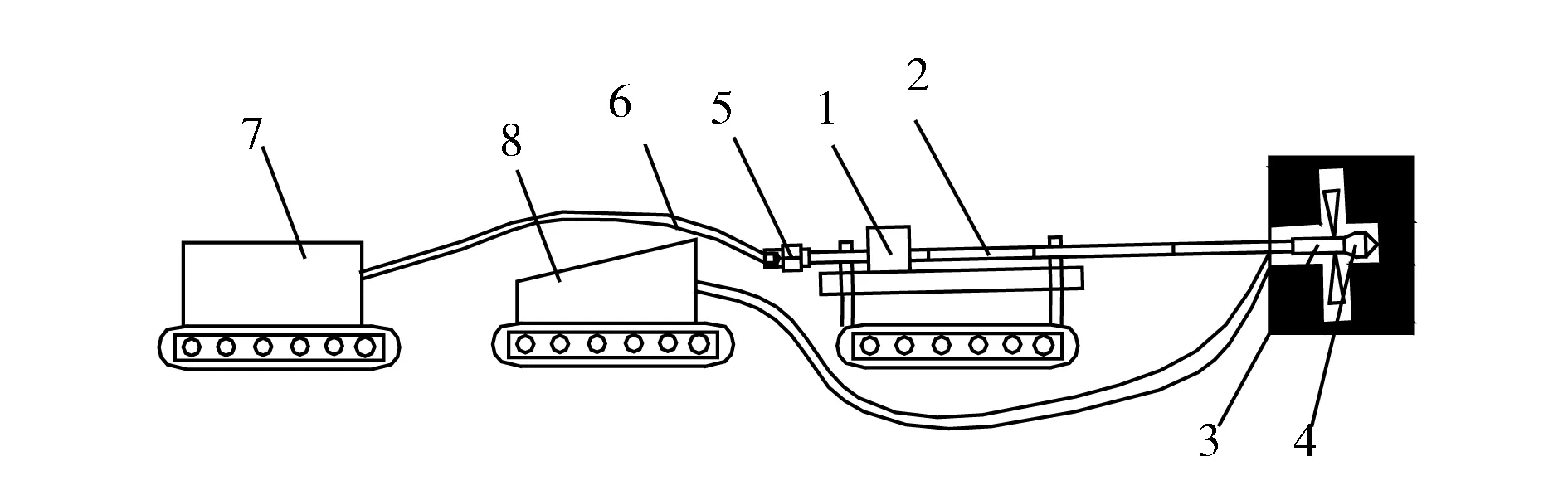

水力造穴主要利用高压水力射流对钻孔周围煤层进行切割,进而形成空穴,在煤层内部形成一个较大的空间,煤体在应力的作用下发生运移,形成裂隙,为瓦斯释放和流动创造良好条件;同时,随着应力的释放,周围煤体在一定范围内得到较充分的卸压,增大了煤层的透气性,具体钻孔水力造穴工艺示意见图1。

由图1可知,水力造穴可大大改善煤层中的瓦斯流动状态,为瓦斯排放创造有利条件,改变了煤体的原始应力和裂隙状况,缓解煤体和围岩中的应力紧张问题,既削弱了动力影响,又提高煤层透气性和瓦斯释放能力。松软煤体的塑性蠕变软化特性较强,当煤体所受轴向应力接近峰值强度时,煤体中逐渐出现塑性应变,并进入塑性软化阶段,抗压强度随应变增大逐渐衰减至残余强度。冲孔造穴洞室周围煤体可划分为黏弹性区、塑性软化区和破坏区。

1-履带钻机;2-高压螺旋钻杆;3-水刀;4-钻头;5-高压旋转水尾;6-高压软管;7-履带高压水泵站;8-履带煤水分离器图1 钻孔水力造穴工艺示意图Fig.1 Hydraulic caving technology with boreholes

2.2 主要技术设备

目前,矿上使用的造穴装备由河南铁福来公司制造。该套试验设备主要包括:ZDY4500LXY-A煤矿用履带式造穴专用液压钻机、BQWL200/31.5-XQ200/12清水泵站、KFS-50/11矿用振动筛式固液分离机、D73 mm高压密封螺旋钻杆、D113 mm金刚石复合片钻头、高低压水射流转换装置、打钻三防装置。

2.3 工艺流程

由于之前采用 “前进式”水力造穴施工期间出现多次掉钻现象。因此,采用“后退式”水力造穴施工,具体“后退式”水力造穴施工步骤如下:

1)杆放入钻机,前端连接上打钻钻头,确保打钻钻头与钻杆之间连接到位(螺纹全部上紧,每一根钻杆在连接前,用清水冲洗内部,确保无颗粒杂质,以防堵塞喷嘴)。2)杆的后方连接好分水器(水尾)(螺纹全部上紧)。3)钻进打钻。4)完成钻进任务以后,开始准备退钻,钻杆全部退钻完毕后,开始将高压造穴钻杆放入钻机,前端连接高压水刀,送至孔底深度,连接高压旋转水尾,连接高压管路。5)分水器(水尾)与高压胶管连接处球阀,启动清水泵,将清水泵的压力调到30 MPa,稳定1 min,观察管路连接是否良好,不得有渗漏现象。6)清水泵,打开分水器(水尾)与高压胶管连接处球阀;重新启动乳化液泵,调节清水泵压力调节阀,将压力稳定在3 MPa~7 MPa。7)钻机,转动钻杆(不进行退钻)直到钻孔口有水流出(大约需要几分钟的时间,根据钻孔深度、煤层性质不同而有区别)。8)清水泵压力调节阀,进行退钻造穴。每次造穴以达到要求煤量为准,每根钻杆首次造穴时压力应不大于10 MPa,保证煤岩渣顺利地从钻孔流出来以后,逐步调节清水泵压力,直至压力控制在15 MPa~20 MPa。9)卸钻杆时,先将清水泵压力调节阀降到0 MPa后,关闭分水器(水辫)与高压胶管连接处球阀。10)卸下一根钻杆。11)重新将分水器(水尾)与钻杆连好,打开分水器(水尾)与高压胶管连接处球阀。12)重复上面(7至11)步骤,直至全部造穴完毕,关闭高压泵,退出剩余钻杆,完成一个钻孔的作业。

3 现场试验方案及效果

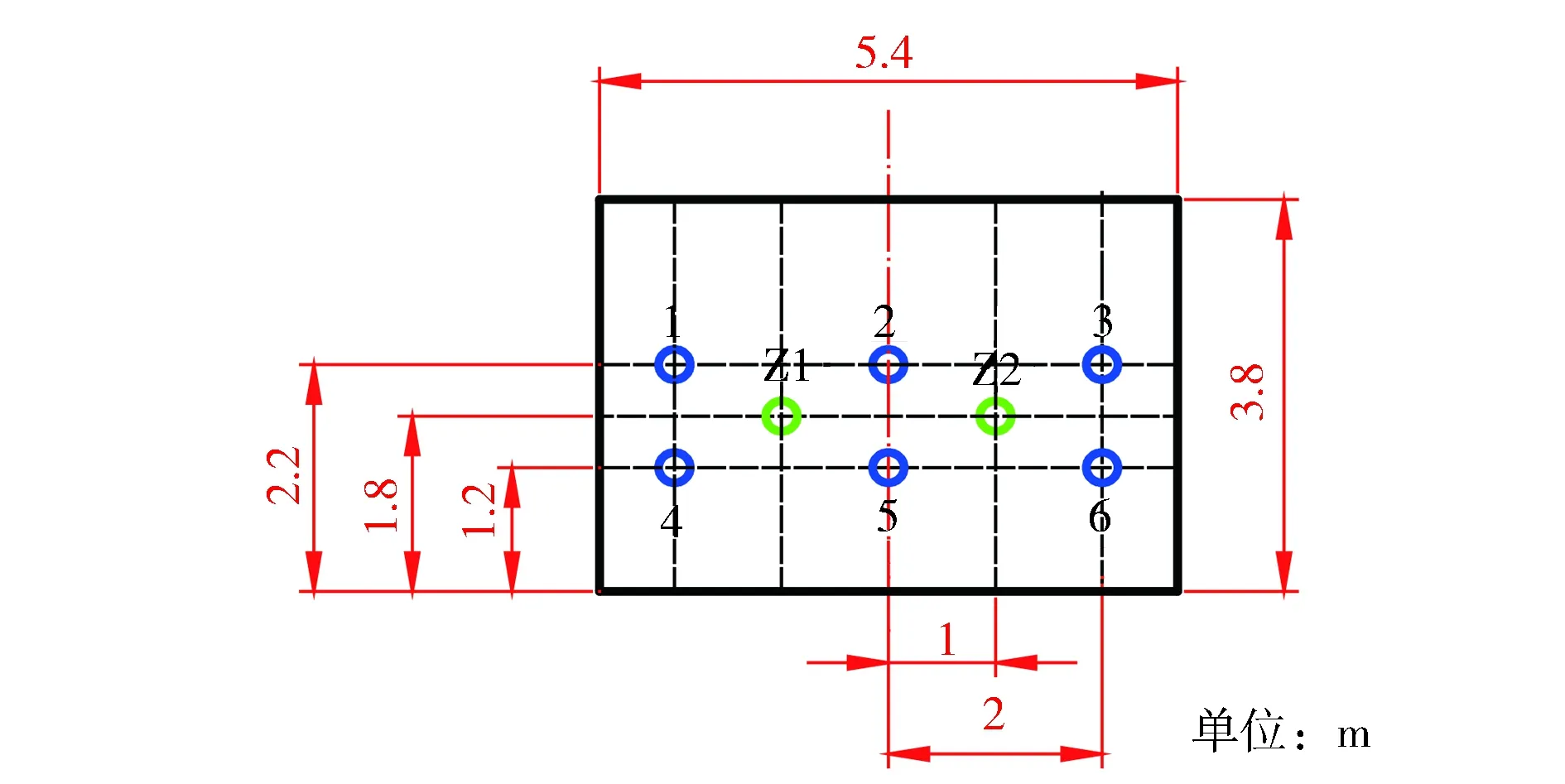

N1105回顺迎头共实施造穴三个循环,分别采用了三种方案:第一种方案是在迎头仅施工一个钻孔,且为造穴孔,主要是试验水力造穴工艺;第二种是在迎头施工3个钻孔,其中1个造穴孔,同时在该孔两侧各布置一个效果测试孔(三孔单穴);第三种方案是在迎头施工2个造穴孔,并布置6个效果观测孔(八孔两穴)。具体施工设计参数见图2。

图2 N1105回顺迎头水力造穴钻孔布置图Fig.2 Hydraulic caving boreholes layout in N1105 return airway heading face

3.1 方案一(单孔单穴)

为考察并熟悉水力造穴设备的造穴工艺流程,以及余吾矿煤体在造穴技术下的钻孔排渣能力,首先在原先压裂孔位置施工一个造穴钻孔,进行工艺流程实验。造穴孔设计深度120 m,每个循环压茬20 m,允许掘进距离100 m,开孔高度1.5 m,钻孔倾角为+1°。但实际施工时施工深度为80 m,共造穴7个,穴洞净间距8.0 m,造穴压力20 MPa,造穴时间30 min/穴,出煤量1.2 t/穴。通过实验,基本掌握了水力造穴装备的工作方式和造穴的工艺流程,也初步摸清了余吾矿煤质对造穴技术的适应性。

3.2 方案二(三孔单穴)

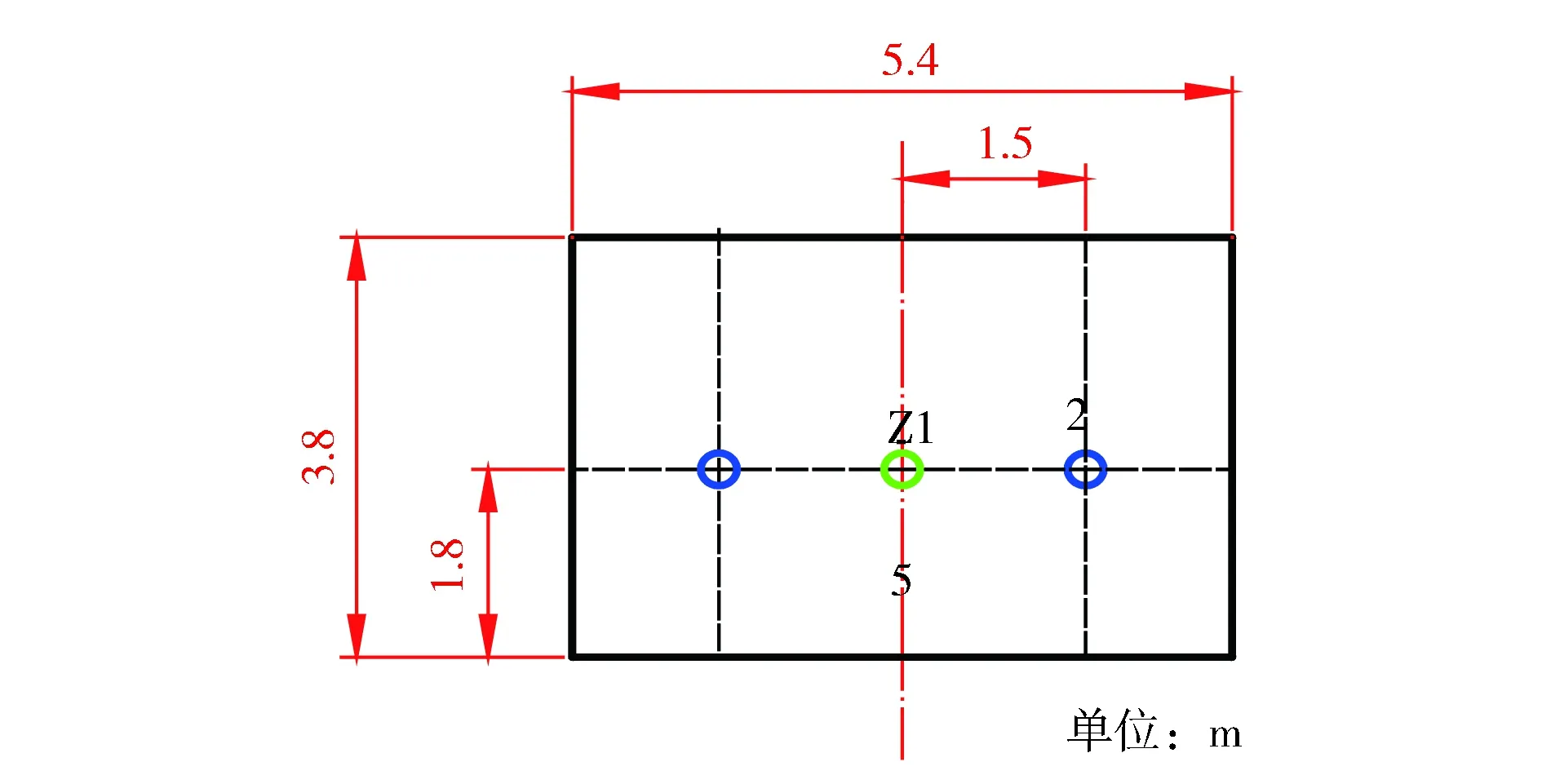

在对设备和工艺摸索的基础上,改进了试验方案,各个钻孔的开孔位置见图3,施工参数如表1所示。迎头造穴孔的穴孔深度为80 m,开孔高度1.5 m,钻孔倾角为+1°。因停头时间较长,造穴孔施工完成后,在造穴孔两侧各施工了一个100 m深预抽钻孔。现场施工时,首先施工1个造穴钻孔,施工完成后依顺序施工1#~2#普通钻孔,施工完成后将造穴孔与普通钻孔全部联网带抽。

图3 N1105回顺迎头水力造穴钻孔布置图Fig.3 Hydraulic caving boreholes layout in N1105return airway heading face

表1 迎头造穴及预抽钻孔设计参数Table 1 Design parameters of caving and pre-extraction boreholes

3.3 方案三(八孔二穴)

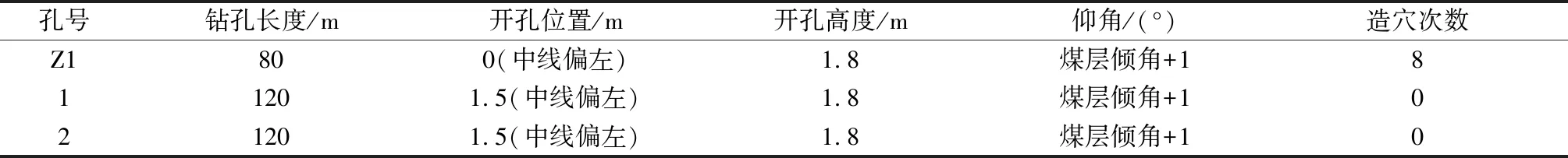

在迎头布置2个造穴孔和6个普通预抽孔,孔深120 m,钻孔工程量960 m左右。各钻孔开孔位置见图4,具体施工参数如表2所示,迎头造穴的始造穴深度为20 m,按照矿掘进进尺7.2 m/d及工程量大小,洞穴间距为8 m。现场施工时,首先施工2个造穴孔,施工完成后依照顺序施工1#~6#普通钻孔,施工完成后将造穴孔与普通孔全部联网带抽。

图4 钻孔布置图Fig.4 Layout of boreholes

表2 各钻孔施工设计参数Table 2 Construction design parameters of boreholes

3.4 现场实施效果

以上三种方案中,第一种方案主要用于试验水力造穴工艺,第二、三种方案现场施工时,跟踪测试了残余瓦斯含量、钻屑指标(K1和S值)和回风瓦斯参数等。

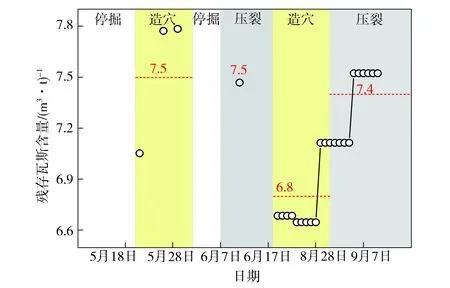

残余瓦斯含量见图5。第二次造穴时,跟踪测试的瓦斯含量较少,共有3个数据,平均值为7.5 m3/t;停掘一段时间后,进行了CO2爆破致裂增透工艺,测试残余瓦斯含量1个(7.5 m3/t),与方案二造穴工艺相差不大;方案三实施后,平均残余瓦斯含量降低到6.8 m3/t,但是后期掘进将近60 m,残余瓦斯含量存在上升趋势,为此,煤矿补充了CO2爆破致裂措施,但残余瓦斯含量平均值仍为7.4 m3/t左右,效果不显著,没有抑制瓦斯含量上升的趋势。

(注:图中造穴依次为第二、三次造穴,后同)图5 残余瓦斯含量对比Fig.5 Comparison of residual gas content

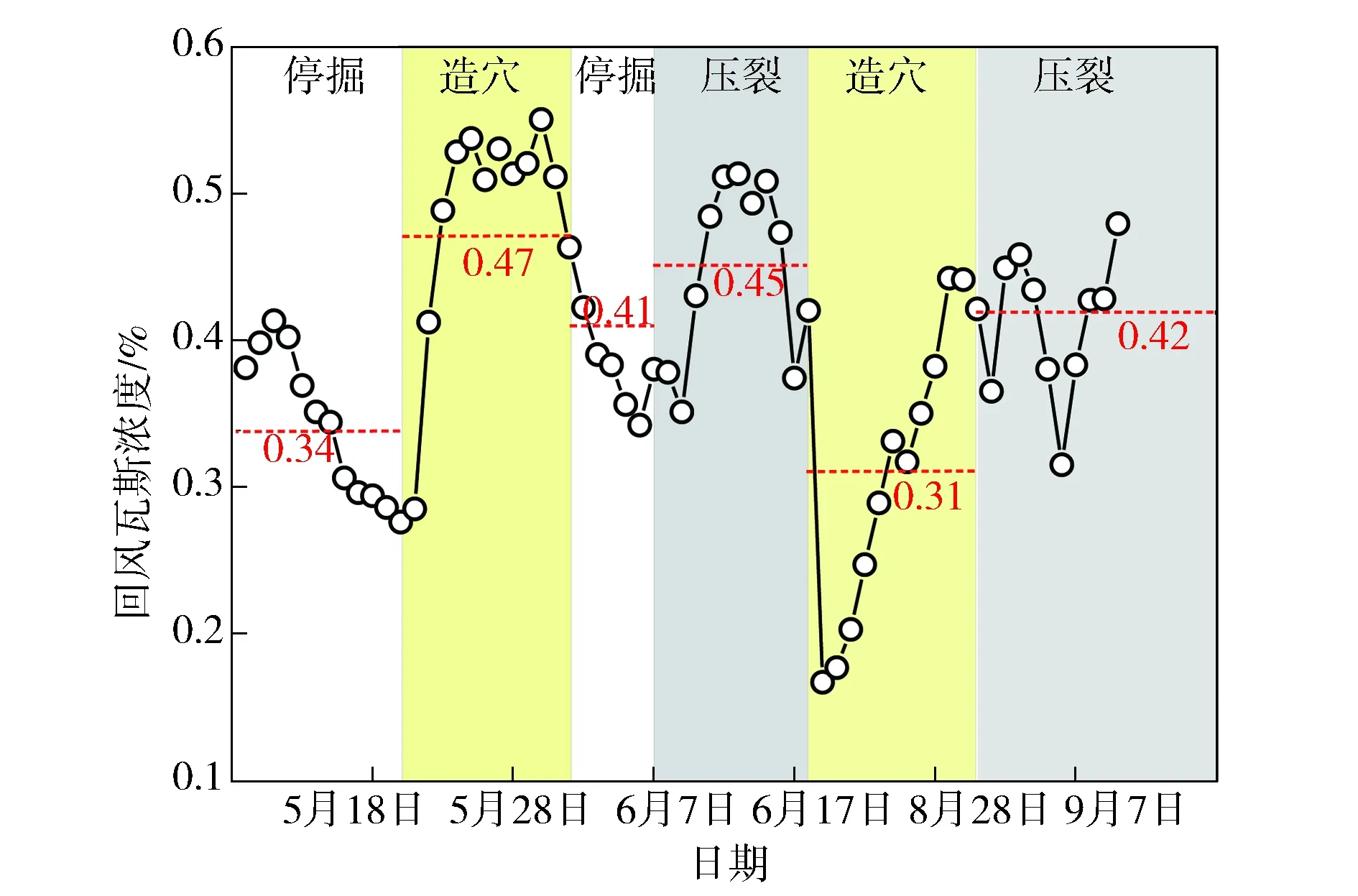

回风瓦斯平均浓度见图6。其中,在第二次造穴之前的停掘阶段,回风瓦斯浓度平均为0.34%,造穴掘进后瓦斯浓度为0.47%;随后停掘,瓦斯浓度降低至0.41%,比造穴前的瓦斯浓度稍高,初步推测是煤体受造穴扰动后,促进瓦斯解吸、涌出量增加;补充压裂措施后掘进,平均瓦斯浓度为0.45%,和第二次造穴措施效果相当;第三次造穴后,回风平均瓦斯浓度大幅降低,为0.31%,由于上述的残余瓦斯含量增大,相应的瓦斯浓度在后期也呈增大趋势,采取补充压裂措施后,平均瓦斯浓度为0.42%,比造穴效果差。

图6 回风瓦斯平均浓度对比Fig.6 Comparison of average gas content of return airway

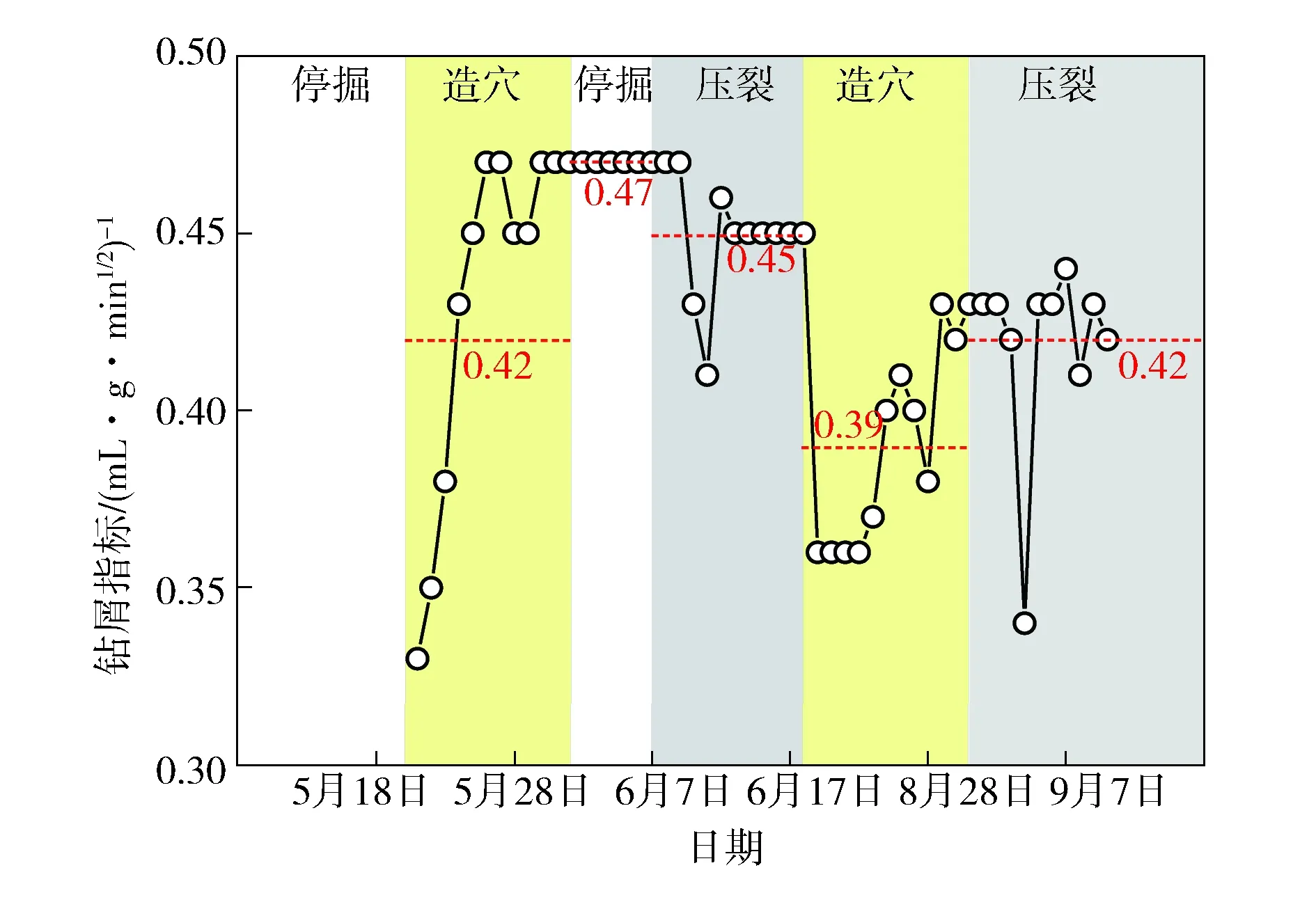

造穴施工过程中同时跟踪考察了K1和S值,但是S值无论何种情况都没有明显变化,推测可能为非敏感指标。K1值较好的反映了效果变化。两次造穴的平均K1值分别为0.42和0.39,明显由于压裂效果(CO2压裂后的K1平均值为0.45)。

图7 钻屑指标K1值对比Fig.7 Comparison of drilling cutting indexK1

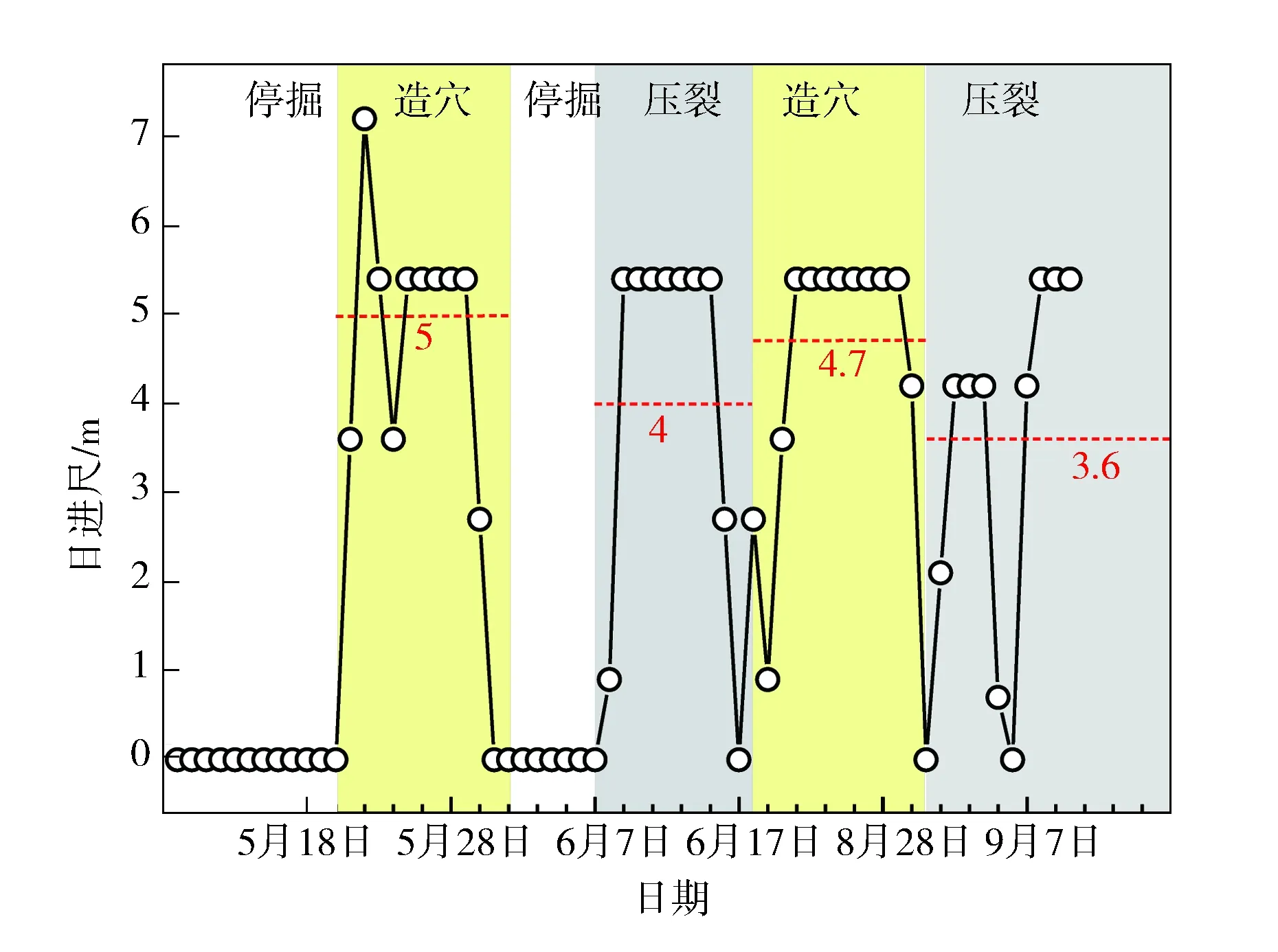

由图7可知:水力造穴效果较好,使回风瓦斯浓度降低,钻屑指标也呈现下降趋势。但是发现随着进尺加大,各指标值呈上升趋势(大约为60 m)。日进尺数据见图8,造穴区段的进尺要高于压裂段。

4 结论

在余吾矿N1105回顺迎头进行了三次水力造穴试验,分别试验了造穴工艺,对比了不同布孔方案的实施效果,并与CO2致裂效果进行了对比分析。主要结论如下:

图8 N1105回顺迎头日进尺对比Fig.8 Comparison of drilling footage per day of N1105 return airway

1)对于高瓦斯厚煤层迎头,布置6个普通抽放钻孔和2个造穴钻孔,可以解决瓦斯超限问题,效果较好。

2)水力造穴以后,残余瓦斯含量平均6.8 m3/t,由于CO2致裂效果,后期回风瓦斯浓度降低显著,在本次试验地点的巷道回风瓦斯浓度平均为0.31%,杜绝了瓦斯超限问题。

3)通过对钻屑指标K1的跟踪测试,发现两次造穴的平均K1值分别为0.42和0.39,略优于CO2压裂效果(K1值为0.45)。

由于回风瓦斯浓度和钻屑指标的降低,巷道掘进速度提升明显,两次试验的日进尺分别为5 m和4.7 m,达到了预期效果。