基于门饰板同步供货的KIT线长及库存优化设计

2019-08-29薛燕燕

□ 薛燕燕

(大连风神物流有限公司 作业管理部,辽宁 大连 116600)

1 引言

随着经济的发展,汽车制造业也发生着翻天覆地的变化,从传统的汽车生产制造方式到福特开创的大规模生产方式。如今,福特的大规模生产方式已不能适应市场的需求,汽车制造企业需要不断探索新的生产模式,以满足对不同颜色、不同品种、不同配置汽车的大规模混流生产。围绕汽车混流生产线的实际需求,零部件需要在需要的时间配送到需要的地点装配,这就更加增大了物流运作的困难,伴随着行业竞争加剧,零部件的物流运作水平的要求也越来越高,物流运作水平几乎成了汽车制造企业的核心竞争力,不断优化物流运作的各个环节成了持续性的重要课题。当前,对主机厂而言,同步供货有其独有的价值和优势,是比较理想的物流运作方式,但是传统的同步供货模式有其局限性,零部件的备货周期必须小于车序信息确定到零部件装配的间隔时间。鉴于此问题,本文根据实际的主机厂生产探索出适合门饰板的特定的M同步供货模式。

2 研究对象分析

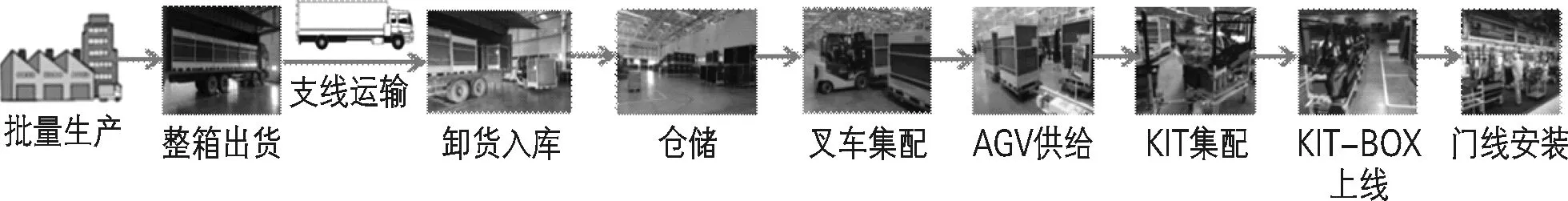

本文以某混流生产的主机厂门饰板为研究对象,该主机厂生产2种车型,门饰板由距离主机厂5公里以内的供应商供应,根据实际的物流运作,门饰板的物流方式是:批量生产、整箱出货、支线运输、卸货入库、仓储、整箱集配、AGV供给、KIT排序、KIT-BOX供给上线、门线安装,流程如图1所示。

图1 区域布局及物流动线

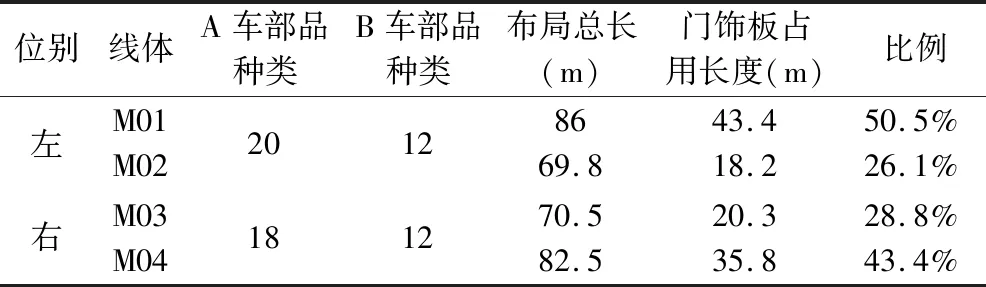

混流生产共计2个车型,A车共计38个品种,其中左前门饰板11种,右前门饰板9种,左后门饰板9种,右后门饰板9种;B车共计24个品种,其中四门饰板各6种。4条门线KIT线体,布局图如图2所示。在整个物流运作中,因门饰板种类繁多,为了满足生产,安全库存是1.6天,仓储面积为396m2,库存面积紧缺,无法做到严格意义上的一料一位。本文以上述问题为基础,提出并设计了适用于此门饰板的同步供货流程及模式,即M同步供货。

图2 门线KIT布局

每一条线体上的A、B车型的部品种类、线体长度及门饰板的长度数据如表1所示。

表1 门线KIT布局表

由表1和图2可知M01、M02、M03、M04各条门线KIT的总长、门饰板占用长度及门饰板长度所占比例。门饰板长度占总长的38.1%。但门饰板属于大件,只能单线放置,差异件又多,导致KIT集配时作业员大部分的作业是步行搬运,属于无标作业,4条线各配置2人(单班)作业,充实度约为64%,效率低下。

3 M同步供货模式需求分析

3.1 传统同步供货模式模型建立及分析

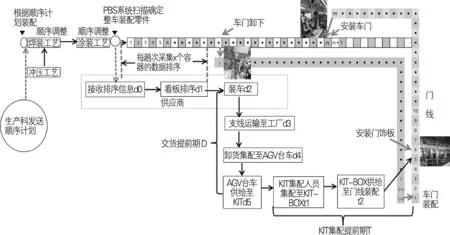

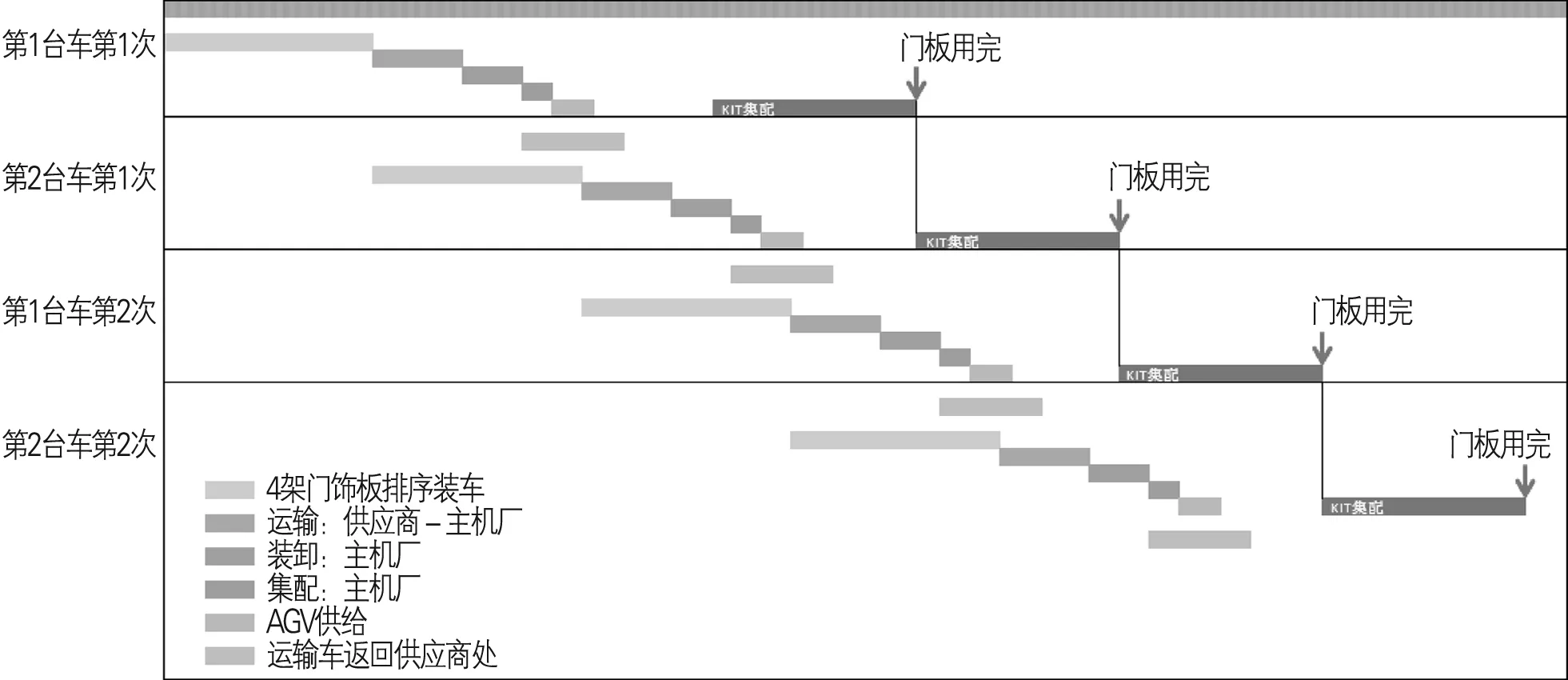

传统的同步供货模式中,供应商需要将生产线所需要的零件在车身到达该零件装配点前配送到此工位。供应商的备货期必须小于等于从供应商收到排序信息到车身到达该零件装配点的间隔时[1],同步供货示意图如图3所示。

车体在进入总装车间经过PBS系统扫描后确定整车装配零部件,发送给供应商,供应商接收到排序信息后开始排序,同时车体在线体上向前移动,当采集到x个容器的排序信息排序结束后装车,然后支线运输到主机厂卸货集配到AGV台车上供给到门线KIT,然后集配到KIT-BOX上,在门线装配。第一辆车从供应商处出发后,排序员继续对接收到的排序信息排序,然后重复之前的操作。

图3 传统同步供货物流运作环节示意图

满足同步供货需:

交货提前期D≤

线体上车门安装时间n-车门成品在线时间m-KIT集配提前期T-每趟次排序信息接收时间P

(1)

其中:D=d0+d1+d2+d3+d4+d5

(2)

T=t1+t

(3)

P=SNP/(P/C)*每趟次排序容器数x *单台时间

(4)

A、B车型门饰板容器尺寸有2个尺寸,分别是1600*1130*1900、1600*1140*1785,在供应商处进行排序,需使用A车的容器1600*1130*1900进行排序,排序后SNP是20的混合型门饰板。左线(左前、左后)排序后放一个容器,右线(右前、右后)排序后放一个容器,2个容器是10台整车的使用量。已知交货提前期D中各数据如表2所示,线体上安装车门的在制数量是127台,车门成品在制数量是53台,KIT提前集配在线数量是20台,KIT集配时间t1假定为0。

表2 同步供货中各物流运作环节基础数据

主机厂生产节拍是35JPH,即每小时可生产35台车,假定供应商接收排序信息的反应时间很快,设d0为0,那么:

D=3x+15+2.5x+4.5+7

(5)

T=20*(60/35)

(6)

P=20/4x *(60/35)

(7)

即:

3x+15+2.5x+4.5+7≤(127-53-20-20/4x)*(60/35)

(8)

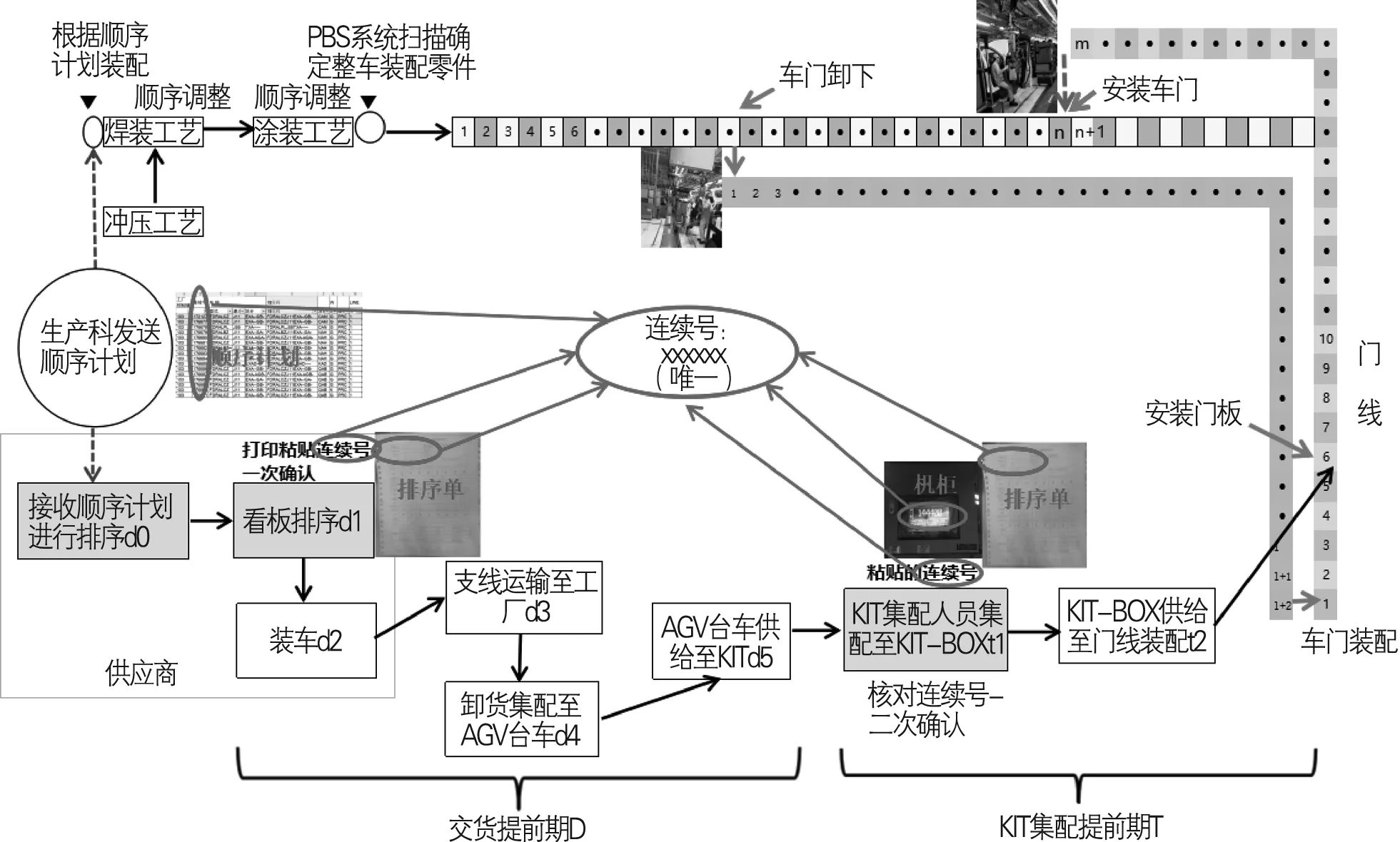

解得x≤4.695个,因门饰板分左右排序,所以向下取整为4个容器(2左,2右),即每趟次可排序4个容器,共计20台车的使用量,实际物流运作如图4所示。从图可看出需要2辆车做支线运输,时间紧蹙,环环相扣,每一个环节都不能出现异常或延时,一旦异常势必使主机厂停线,造成严重的后果,但是每一个环节没有异常是理想状态。

图4 同步供货实际物流运作推移图

3.2 传统同步供货模式结论分析

同步供货之后主机厂面积节省376m2,门线KIT线长共缩短102.9m,KIT集配人员递减2人。需在厂内设置少量的库存,A车用量大的6个品种各设置5台的库存,用量中等的24个品种设置3台库存,用量最少的8个品种设置2台库存,共计6个容器,B车用量大的12个品种设置10台的库存,用量中等的4个品种设置6台库存,用量最少的8个品种设置4台库存,共计8个容器,当有微小的异常可以及时应对。同步供货前每趟是满载,可以装12个容器,同步供货后每趟只能装4个容器,效率是原先是33%,成本是原来的3倍,大约每月增加运输成本10万元,违背了同步供货经济性、适应性的利润最大化的原则,是不可行的。

4 M同步供货模式模型构建

4.1 M同步供货模式模型需求分析

因传统的同步供货模式在此门饰板排序中无法应用,所以需另辟蹊径解决门饰板的排序问题,因传统的同步供货中问题主要是交货提前期D的时间紧促,排序时间不够,导致运输积载率只有33%,运输趟次增加2倍,所以无法实施,解决交货提前期D不够的问题需要从接收排序信息的时间点着手。

4.2 M同步供货模式模型建立

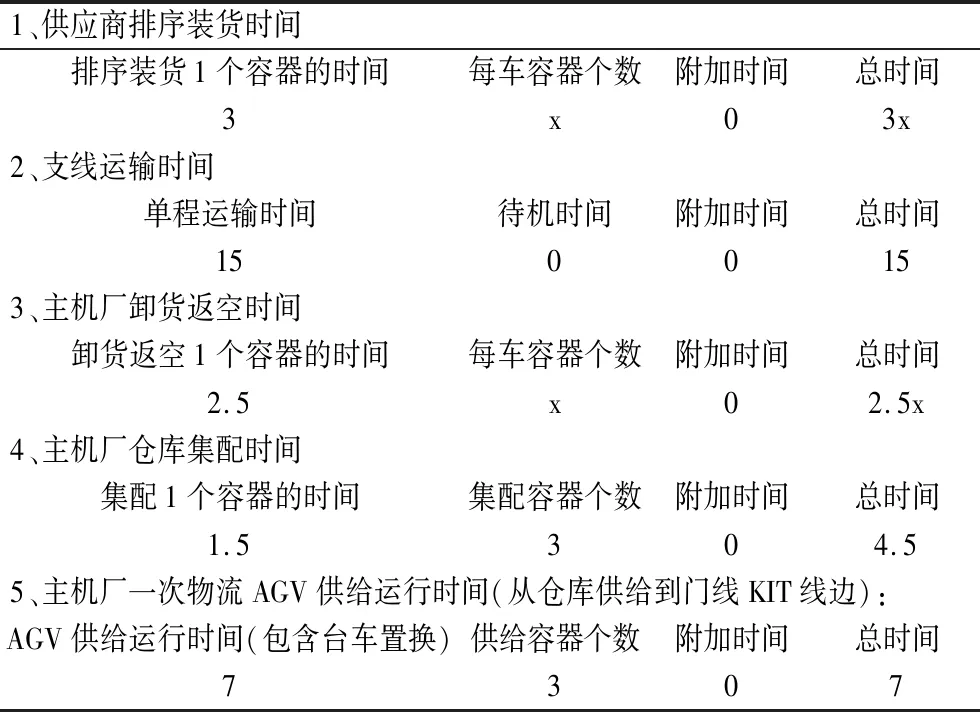

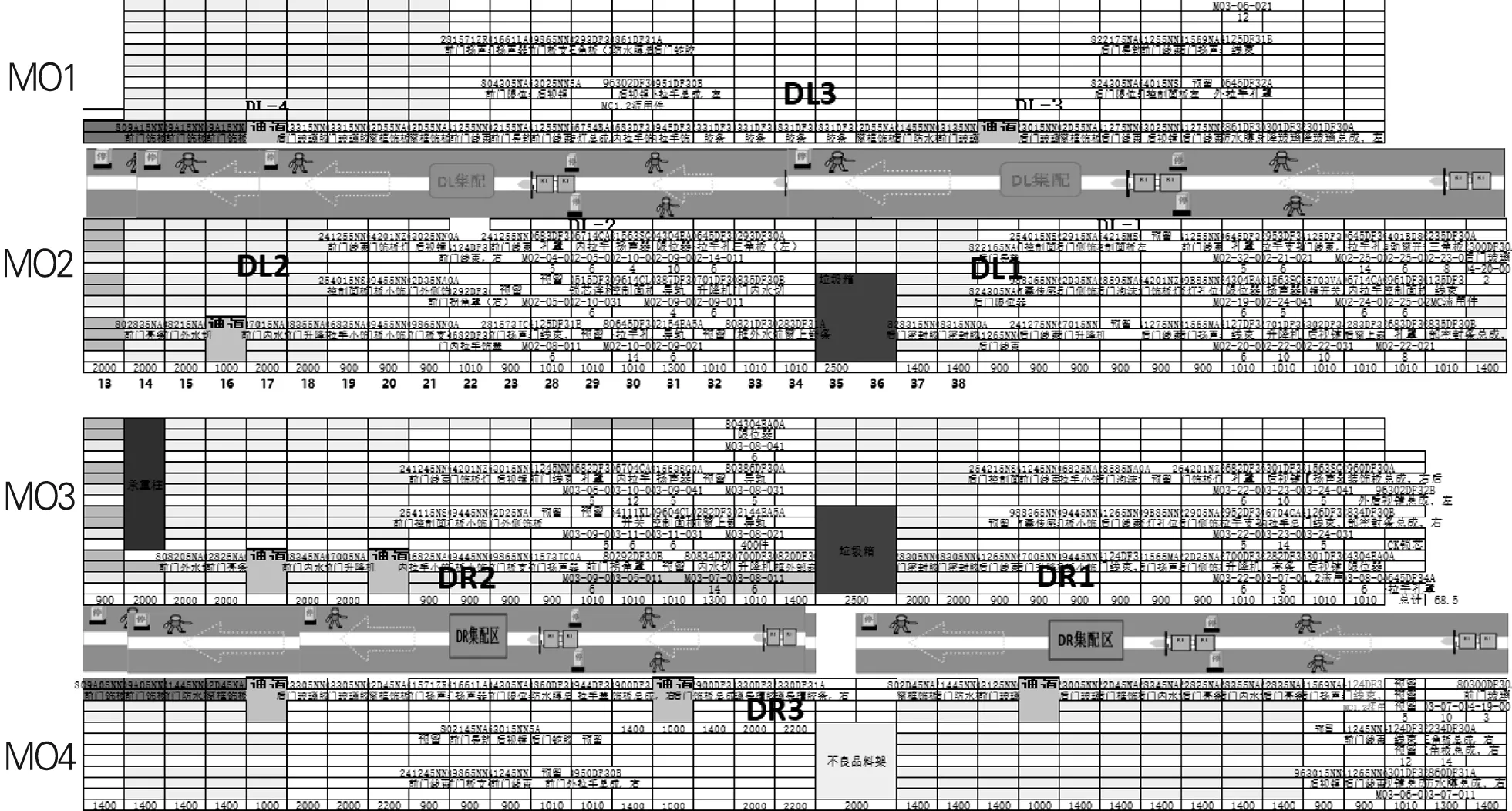

生产科每周五发送下周的生产顺序计划,生产顺序的执行率是生产任务达成的重要指标,如无特殊异常,生产顺序不会发生变化。顺序计划中的连续号是唯一的,目前总装车间的地毯排序及轮胎的同步供货都是用此连续号排序。所以门饰板的排序可以追溯到焊装工艺初期。本文中设计的针对于门饰板的同步供货称为M同步供货,详细的物流运作流程如图5所示。

图5 M同步供货物流运作环节示意图

焊装工艺初期是根据生产科发送的顺序计划装配。门饰板排序根据生产科发送的顺序计划排序,分左右各10组(左前左后为一组,右前右后为一组)数据打印一张排序单,排序单上包含连续号及门饰板型号等重要信息。打印可撕裂粘贴的连续号便签,粘贴在排序完成的门饰板容器内,每组门饰板粘贴1个连续号,排序单与连续号核对,做第一次确认。装车运输至主机厂之后卸货集配至AGV台车供给到门线KIT,KIT集配人员根据打印的排序单、机柜和门饰板容器内粘贴的连续号核对,做第二次确认。一旦车体在焊装或涂装因异常暂时下线,KIT集配时打印的排序单上就不会出现此连续号,排序单上的连续号就会有中断,非常明显,机柜也不会显示此连续号,此时KIT集配人员将此连续号的门饰板取出放置在旁边的异常容器内,并将其相应的连续号粘贴在门饰板处,待异常下线的车体重新上线之后再次集配。这样实际解决了交货提前期D时间紧促运输成本剧增的问题,同时不会增加其他成本。

5 M同步供货模式结论分析

5.1 M同步供货模式效益分析

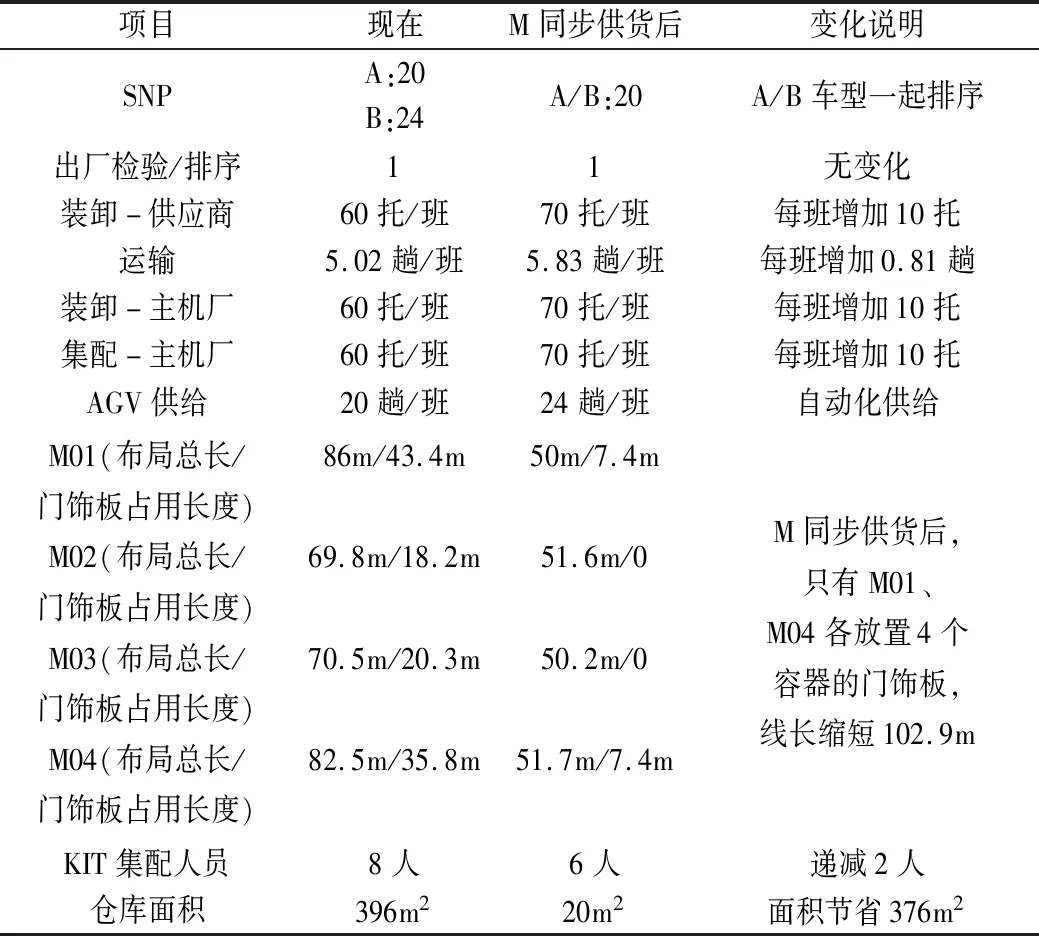

M同步供货实施后门线KIT的线长缩短102.9m,4条线体的布局紧促,减少了作业员的走动距离,减少了走路的浪费作业,提升作业效率,门线M01-M04的布局如图6所示。

图6 M同步供货后门线KIT布局

因供应商可以提前一周接收到顺序计划,所以有足够的交货提前期D,不存在运输车辆不能满载的情况,所以运输成本只会因为排序之后的SNP变化导致运输趟次有略微增加。M同步供货实施前后各物流运作环节的变化如表3所示。

实施M同步供货后变化较大的是主机厂总装车间的仓库仓储面积,由396m2减少为20m2,可以节省376m2面积;其次是门线KIT集配人员可减少2人;再次是M01-M04线体总计可缩短102.9m,减少了作业过程中走动造成的浪费,排除了作业中充实度参差不齐的现象,充实度可达86%,达到了公司要求的作业效率。但是供应商侧和主机厂的装卸单班都增加10托,单班的运输增加0.81趟。

表3 实施M同步供货前后各物流运作环节对比表

综合考虑,实施M同步供货后,有形效益是每月可节约成本28809元,每年可节省约35万元,无形效益是可提升作业效率,减少员工的抱怨,提升员工士气,运输排序的容器统一,便于管理,同时可激励其他符合同步供货特性的供应商对其部品进行同步供货,水平展开实现全供应链的品质提升。综合考虑M同步供货实施前后的变化,综合效益比较显著,可付诸实施。

5.2 M同步供货应用前景

M同步供货相比传统的同步供货只是将接收排序信息的时间点变化,然后以具有唯一性的连续号为主线构建,解决了门饰板的交货提前期D不够运输成本剧增的问题,这个模式为其他混流生产的部品提供了如何构建适用于各自特性的同步供货模式的基本思路和关键方法。在以后的同步供货中具有远大的应用前景,实施同步供货是全员参与的改善和合理化活动,需要多技能作业员、设备快速反应、布局合理、自动化等联合发挥作用,全面提升作业质量,通过外部供应商的良好协调实现均衡化、准时化生产,最终实现消除可消除的浪费、降低成本,柔性生产,提高企业竞争力,提高全供应链上的整体利润。

6 总结

同步供货是较理想的一种供货模式,但是有硬性的限制条件,在汽车生产领域,什么类型的零部件可以实施同步供货,怎样才能保证同步供货的顺利实施,需要进行一系列的计算和论证[2],同步供货对混流生产线的意义重大。

本文结合实际需求,对主机厂门饰板进行的传统同步供货的模式进行计算论证,发现并不能实现提高全供应链整体利润的目的,所以分析了同步供货的可改善的物流运作环节,通过对接收排序信息时间进行更改,引入“连续号”检索信息,将“连续号”作为主要链接,通过2次确认保证排序的准确性,创造出有别与传统同步供货模式的M同步供货模式的模型,最终实现了提升作业质量,提高全供应链上的整体利润。