PCC分时段纳入供货模式

2019-08-29钱学鑫

□ 钱学鑫

(大连风神物流有限公司 作业管理部,辽宁 大连 116600)

1 引言

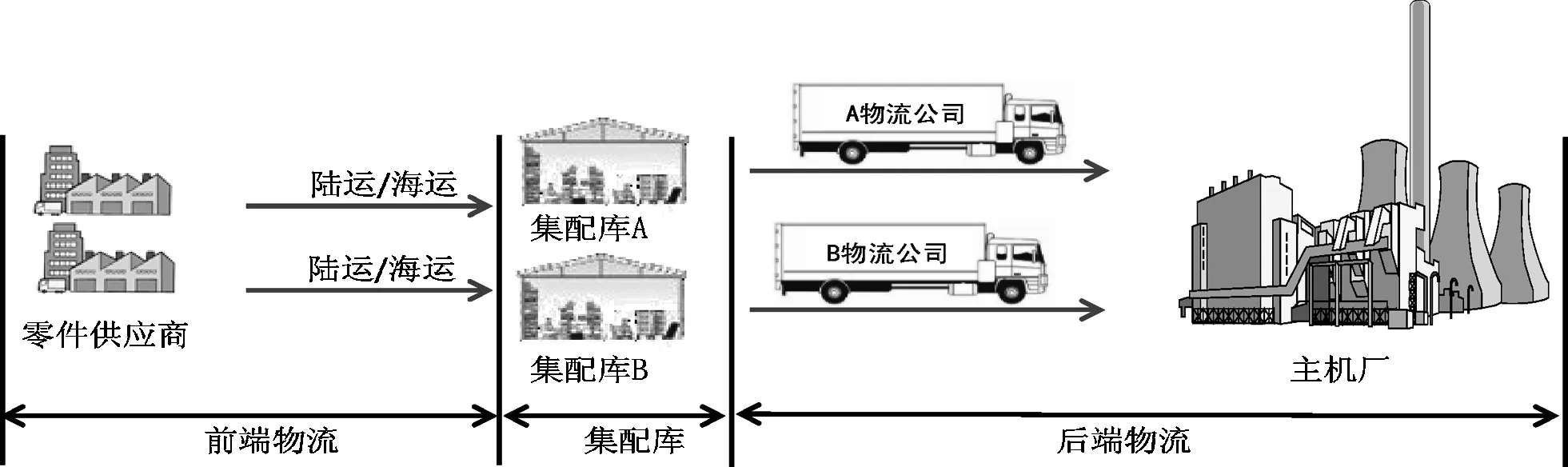

随着中国经济的高速发展,中国汽车销售行业变得日益繁荣,汽车制造行业同时也进入快速发展的轨道。为在中国巨大汽车销售市场占得一席之地,越来越多知名汽车制造企业来中国建厂投资生产,我国汽车产量已超越美国位居世界第一。然而我国汽车的销售量和产量的飞速增长,并不意味着我国已经成为汽车强国。与汽车制造产量的大幅度增长相比较,相关配套的汽车物流行业发展滞后,在世界日益看重供应链管理和提升供应链效率以争取获取更大的利润的局势下,我国对汽车物流技术研究投入仍然不够,还存在供应链企业间信息交流不充分,库存量居高不下等现象。问题归根就是日益变化的市场需求与旧的生产管理理念的不匹配。现如今从降低原材料和人力成本方面提高利润空间已经很小,物流这个“第三方利益”源泉逐渐被重视。在所有物流行业中汽车物流被认为是最具有技术性的、涉及范围最广的、复杂程度最高的一种物流领域。在汽车物流中,包含三部分:入厂物流、厂内生产物流、整车运输物流,如图1所示。零件入厂物流被认为是至关重要的,是保证整个物流系统可以良好运行的关键流程,也是持续改善及优化的重要步骤。

如今,单件大批量生产已经不能满足顾客对汽车的需求,客户日趋个性化的需求,作为把“一切满足客户需求”作为服务宗旨的汽车行业,为满足客户多样化的需求,汽车制造企业正在实施多平台、多车型的生产模式,以满足客户对汽车不同颜色、不同品种、不同配置的需求,因此,汽车生产需要数千种零部件,形状、规格更不相同,仓库面积巨大,这样更加体现出零件入厂物流的复杂性及专业性。故深入研究零件入厂物流,能够提高企业的竞争力,提升企业的运作效率,提升面积的利用率。鉴于此情况,本文针对入厂物流模式之一分时段纳入供货模式进行深入研究。

图1 汽车物流流程图

2 现状分析

2.1 供货模式现状分析

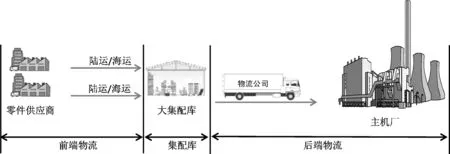

目前,主机厂零部件入厂物流模式采用的是Milk-Run模式,由主机厂委托多家第三方物流公司按照零部件生产需求量和采购订单,到多个供应商工厂处上门循环取货,存放在各家物流公司在主机厂所在地的库房中,最终根据事先规划好的物流路线以及纳期纳时送往主机厂。该种模下,降低主机厂内的库存量,但未达到最优化,同时存在运输车辆的机载率不足等问题。

图2 零件物流入厂模式

2.2 作业流程现状分析

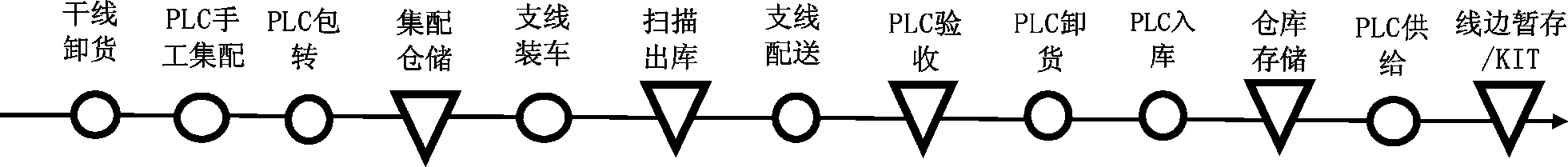

目前,主机厂将如图3所示的作业岗位全部委托由第三方物流公司进行作业,PLC验收、PLC卸货、PLC手工集配、PLC入库、仓库存储、PLC包装转换、PLC供给均在主机厂内完成,主机厂内设立相应区域进行手工集配作业和包转转换作业。该两个区域面积约占总面积的5%,前面作业在第三方物流公司仓库中进行。

图3 作业流程图

2.3 仓库料道布局现状分析

主机厂在设计料道时主要考虑两方面因素,分别是零件类型,保证一料一位,以及零部件供场的位置,保证供给距离最优化。通常体积较小的零部件会存放在各自不用型号的塑脂箱中,塑脂箱根据零件使用量存放在不同的地方,例如,使用量较低,SNP较大的零件塑脂箱入库时采用混载,手工集配作业人员将其分拣放在斜坡料架上存放,使用量较大,SNP较小的零件会采用整托出货,主机厂目前仓储面积共14682平方米,仓储面积占用量较大,在库金额量大,需加以改善。

3 分时段纳入供货模式分析

主机厂现零部件入场物流模式,存在如下的问题:①仓库库存占地面积大;②线边库存量多,线边拥挤,不利于作业人员作业,存在安全隐患;③仓库存储量大,盘点作业繁多,导致盘点精度偏低;④现场5S管理难度提升。为更好地解决以上的问题点,提出新的零部件入厂模式——分时段纳入供货模式。

3.1 分时段纳入供货模式概念介绍

3.1.1 供货模式变更

分时段纳入供货模式是前端物流供货模式不变,仍然采取各家第三方物流公司按照生产用量从零件供应商处取货送往统一的大集配库中,集配库数量由多个集配库合并成一个大型集配库,再由某一物流公司将集配库中的零部件按照先前指定的时间段送往主机厂。如图4所示。将所有零部件暂存到一个集配库后,建立统一的信息平台,汽车制造企业与第三方物流公司实现信息交互透明,便于安排和调整生产计划。

图4 分时段纳入供货模式

3.1.2 作业流程变更

分时段纳入供货模式将主机厂内的手工集配作业以及包装转换作业前移至大集配库中进行,大集配中增加两项作业,如图5所示。手工集配作业人员在大集配库中将零件按照先前制定好的纳时进行集配。

图5 分时段纳入供货模式作业流程图

3.1.3 仓库料道设计变更

图6 理想料道布局模型

分时段纳入供货模式导入后,仓库料道是依据时间段进行区分的,一个料道上堆放的为同一时间段纳入的不同种零部件,如图6所示。该时段进行供给时,只需对应一个料道,按顺序进行叉车集配即可。

3.2 分时段纳入供货模式模型建立

3.2.1 研究对象选定

目前,主机厂共生产两种车型,共有1558点零部,涉及11个到场分别为3个PA1到场、3个PA2到场、3个PB1到场、2个PB2到场,以及3个KD卸货坑。车间零件安全库存为1.5天,仓储面积为14682平方米。涉及零件种类多,零件供应商繁多、库存面积范围广泛,第三方物流公司众多等问题,所以将针对于1558点零件进行筛选,选取某一家物流公司配送的零部件为研究对象,便于调整供给编制、仓库布局、易于模型测试。

3.2.2 供给频次、一次供给量设定

主机厂现工作体制为10.5H+10.5H,产量为A车型日产量为100台,S车型日产量为600台。线边料架能力(A)为某种零件线边料架可存放最大箱数。为保证线边库存为零,达到消除线边库存的目的,一次供给量(箱/次)需满足:

1/2*线边料架能力A<=一次供给量(箱/次)L<=线边料架能力

(1)

在此范围内对一次供给量进行调整,使日供给频次满足为偶数,保证供给双班作业量一致,且日供给频次不得大于8次/日,日供给频次计算结果向上取整:

日供给频次(次/日)P=(日零件需求量/SNP)/一次供给量L

(2)

日零件需求量=600*S车需求零件数(个/台)+100*A车需求零件数(个/台)

(3)

3.2.3 零件纳时设计

主机厂一辆牵引车可牵引5节1.2m*1.4m台车,每节台车上可容纳一个尺寸为1100mm*1100mm*1100mm的托盘,每辆牵引车供货量为:

牵引车供货量Q(立方)=台车节数*1100mm*1100mm*1100mm

(4)

牵引车供货量为6立方米/辆。保证台车节数充分利用,每个纳时纳入货量为6立方米,零件日需求货量为172立方米,即需要设计30个纳时。

根据如下原则将零件按要求均匀分布在30个纳时里:

①依据供给频次,按照从高到低,将零件均匀分布在30个纳时里,优先安排供给频次高的零件,其他供给频次在安排完第一条后,再进行安排。

②需保证每个纳时的纳入量均衡,可用供给频次为1的零件进行调节。

考虑到道路位于开发区内,目前开发区处于建设阶段,重载交通量大,扬尘多,故在站石开口处设置沉砂池,沉淀大颗粒杂物。降雨时,雨水通过路缘石开口,进入沉砂池进行沉淀处理,超出沉砂池容积的雨水溢流进入下沉式绿化带,利用植被、沙土、微生物的作用,截留和净化雨水。沉砂池拦截沉砂等大颗粒后,需要定期进行清理维护,以保证其功能,同时避免二次污染。

③在安排纳时的同时,需考虑供给线路最短,相近供场放在同一纳时纳入。

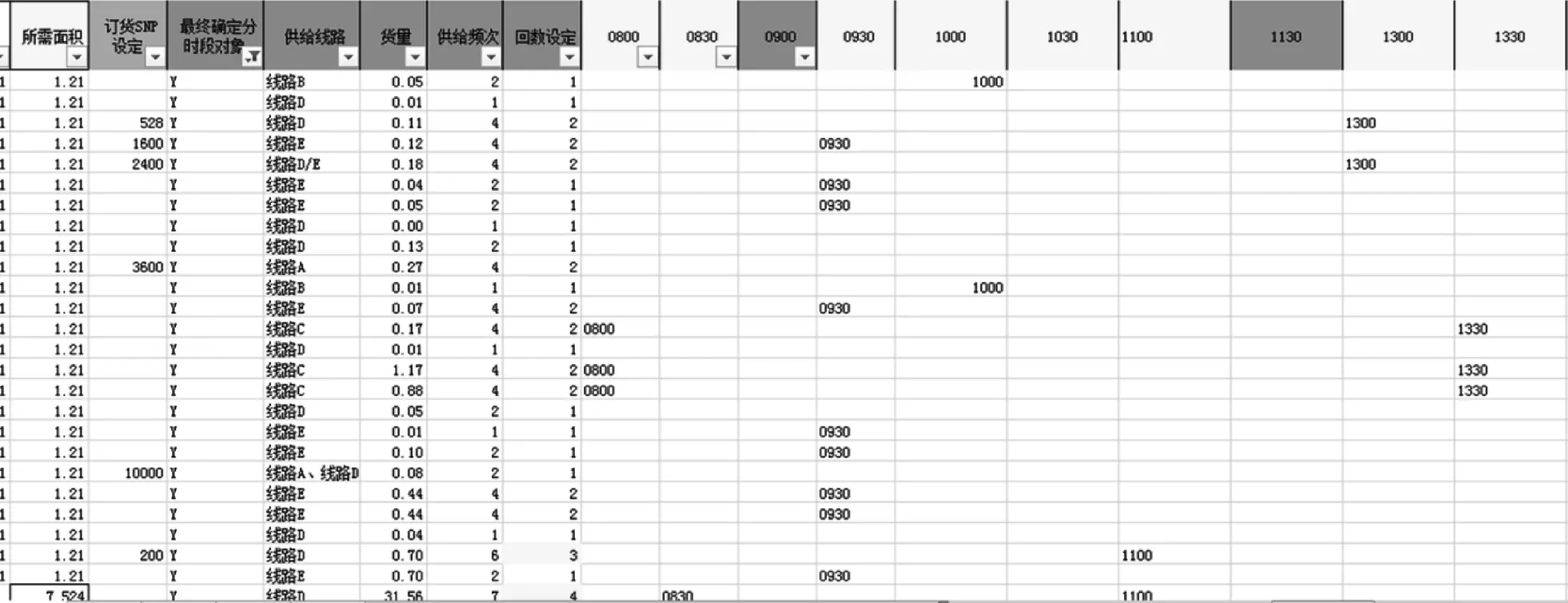

按此原则将零件,安排在30个纳时里,如表1所示。

表1 零件纳时对应表

3.2.4 仓库料道设计

物流公司运输车辆为9.8米展翼货车,单次可运输34立方货量,分时段纳入其目的是提升货车的机载率,因此,根据公式⑤,设定5个循环,6个料道,如图7所示。

纳入循环C(次)=零件日需求货量(立方)/单次可运输货量(立方/辆)

⑤

图7 料道设计

3.2.5 供给线路设计

本次研究所选定的零件,涉及22个不同的供场,需重新对供给线路进行规划,根据供给线路最短、作业班组位置及30分钟可完成一次供给循环的要求,将零件编排成5条供给线路,分别如下所示:

线路A:D04→F05→E04(KIT4班组)

线路B:S01 (树脂车间)

线路C:F01→Z08→Z09→Z11→Z01→Z02(KIT3班组)

线路D:C31→B08(C1班组)

线路E:B07(C2班组)

4 分时段纳入供货模式结论分析

分时段纳入供货模式导入后,将为主机厂带来许多显著改善成果。

①库存量削减,库存盘点精度提升,原试点到场所选取零件1.5天安全库存库存量是2118箱,分时段纳入模式导入后,6个料道的库存量是443箱,库存盘点时,盘点箱数削减为原值的20%,库存盘点箱数递减,盘点时错误发生率降低,从而库存盘点精度提升。

②主机厂安全库存值为1.5天,具体PA2到场所涉及零件仓储面积如表2所示。涉及10个不同的发点,零件存储面积一共为220.13平方米,若集中放置,仓库面积利用率为30%,仓库所需面积为611.47平方米。

表2 零件仓储面积

分时段纳入后不再需要安全库存,安全库存值为零,6个料道的所需面积为130平方米,分时段纳入供货模式导入后节省面积481.47平方米,库存面积降为原来的21%。

③原模式下,单次供给量大于线边料架能力,导致KIT线边堆积大量零部件,KIT线边作业拥挤,叉车道路通常会被占用1米用于堆放零部件托盘,通道变窄,存在安全隐患。导入后KIT线边库存取消,单次供给量小于等于线边料架能力,再次纳入时,料架上的零件恰好用完,KIT线边5S管理更加整洁,且叉车供给作业人员作业更加安全快捷。

④削减在库金额,原库存量为156450个零件,导入后库存量仅为6个料道的库存量31290个零件,大幅度削减在库金额。

⑤对于主机厂内作业流程将取消手工集配和包装转换岗位,降低作业量。目前,手工集配岗共16名作业人员,包装转换岗共2名作业人员,一个作业人员是8599元/月,取消作业后,全年预计共节省1857384元。

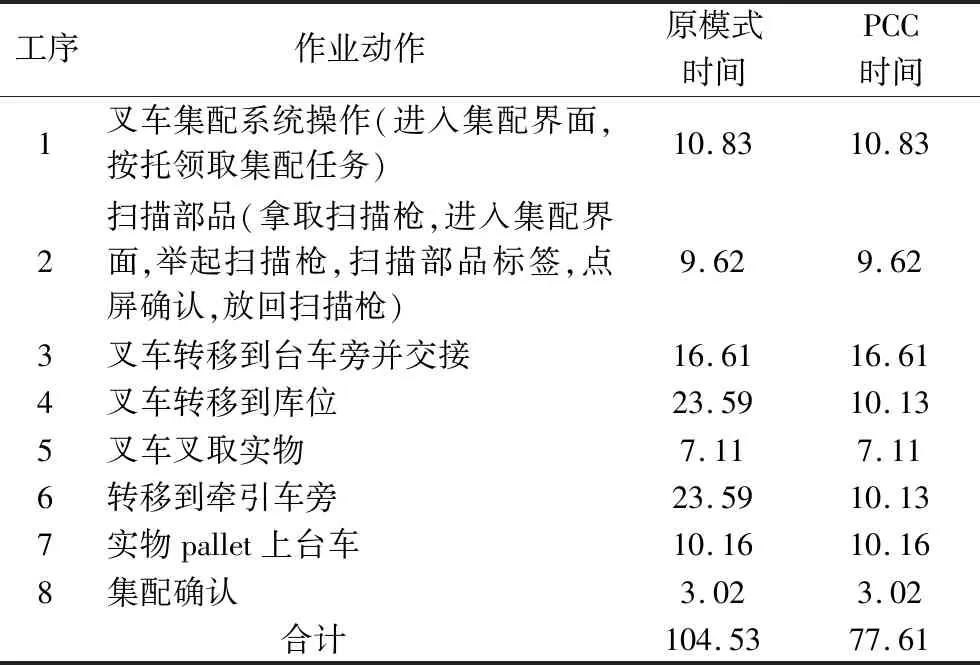

⑥叉车集配作业移动距离缩减,叉车集配一个纳时只需对应一个料道,无需产生寻找零件的时间,提升叉车集配作业效率。导入后作业时间为77.6秒,单次作业可缩短26.92秒,如表3所示。

表3 叉车集配时间前后对比表

5 分时段纳入供货模式应用展望

分时段纳入供货模式与目前主机厂的供货模式,仅是将手工集配作业与包装转换作业前移至集配库中进行,且根据时间段对零部件进行配送。通过分时段对零件进行供货,解决了仓库库存面积大等问题。该模式为其他主机厂仓库面积削减提供了基本思路和关键方案。在以后的零部件入厂物流中,分时段纳入供货模式具有远大的前景。实施分时段纳入供货时对运输、包装、主机厂三方面都有所改善,需各大物流公司与主机厂联合改善,最终达到库存面积削减、盘点精度提升、运输车辆机载率提升等目标。使主机厂在日益竞争激烈的汽车行业中,提升竞争能力,提升全供应链上的利润。

6 总结

本文对零部件入厂物流的作业流程、仓库料道设计原理等都提出了相应的改善对策。为主机厂的仓库面积削减,供应链的利润等提供了一定帮助。推动主机厂的零部件入厂物流进入新的时代。

分时段纳入供货模式是一种较为理想化的模式,且目前为止,较少的公司采用该种入厂物流模式,研究课题新颖,但分时段纳入供货模式的成功实施,可能存在以下的风险点,厂内库存量降低,库存盘点精度要求提升,大集配库中需配置TM WM CATS系统,保证系统与主机厂内无偏差,若无法保证主机厂内与大集配库的系统无偏差,将产生EOP。分时段纳入供货模式降低了库存量,但同时也增加了相应的风险,无法快速的应对供给异常。这些风险解决措施将是分时段纳入供货模式日后的研究方向。