浓硫酸对沥青路面使用性能的影响研究*

2019-08-28陈志毅魏显权

陈志毅 魏显权 严 超

(公路交通安全与应急保障技术及装备交通运输行业研发中心1) 广州 510420)(广东华路交通科技有限公司2) 广州 510420)

0 引 言

危险化学品多为易燃易爆或强腐蚀性物品,其运输车辆一旦发生交通事故或者物品泄漏,极易产生更大的交通安全质量事故[1-2].

浓硫酸是一种具有强腐蚀性、脱水性及强酸性等特征的危险化学品,目前国内外对于浓硫酸腐蚀沥青路面材料的研究较少,并未见到相关报道.本文依托广东省茂湛高速公路浓硫酸泄漏污染实际工程案例,结合现场检测与室内研究,全面评价浓硫酸泄漏对沥青混凝土路面使用性能的影响程度,为今后浓硫酸泄漏事故的应急检测及处治提供参考.

1 现场检测研究

1.1 浓硫酸污染案例概况

2016年4月30日,一辆装满浓硫酸的罐车在行至茂湛高速广州方向与一辆运载菠萝货车相撞,后撞击防护栏停止,据现场目测,事故现场泄漏浓硫酸约3 t,还有少量柴油等油品泄漏污染路面.浓硫酸泄漏事故发生后,有关部门立即展开处治工作,现场采用大量沙土及熟石灰进行覆盖处理,并对污染区域进行清扫处理.处理完毕以后,受浓硫酸污染路段表面出现不同程度的剥落.

该高速公路原路面结构为旧水泥路面罩面加铺6 cm GAC-16,沥青采用PG82改性沥青.

1.2 浓硫酸污染情况分析

根据现场事故车辆行驶轨迹、处置方案调查发现,路面污染区域由污染程度的不同可分为三个区域,具体情况如下.

第一区域(滑行泄漏段):长约50 m.该段由于事故货车边泄露边滑行,浓硫酸泄露量较大,掺杂部分油品,污染区域基本覆盖整个慢车道和路肩,宽度为6.65 m.

第二区域(停车泄漏段):长约30 m.事故货车撞击护栏停止,浓硫酸泄露量最大,污染区域基本覆盖整个慢车道和路肩,宽度为6.65 m.

第三区域(纵坡流淌段):长约130 m.由于道路坡度等因素影响,浓硫酸顺延流淌,主要污染区域为半幅路肩,宽度为1.5 m,由于处置车辆车轮粘附,慢车道及路肩存在二次污染现象.

1.3 现场检测方案

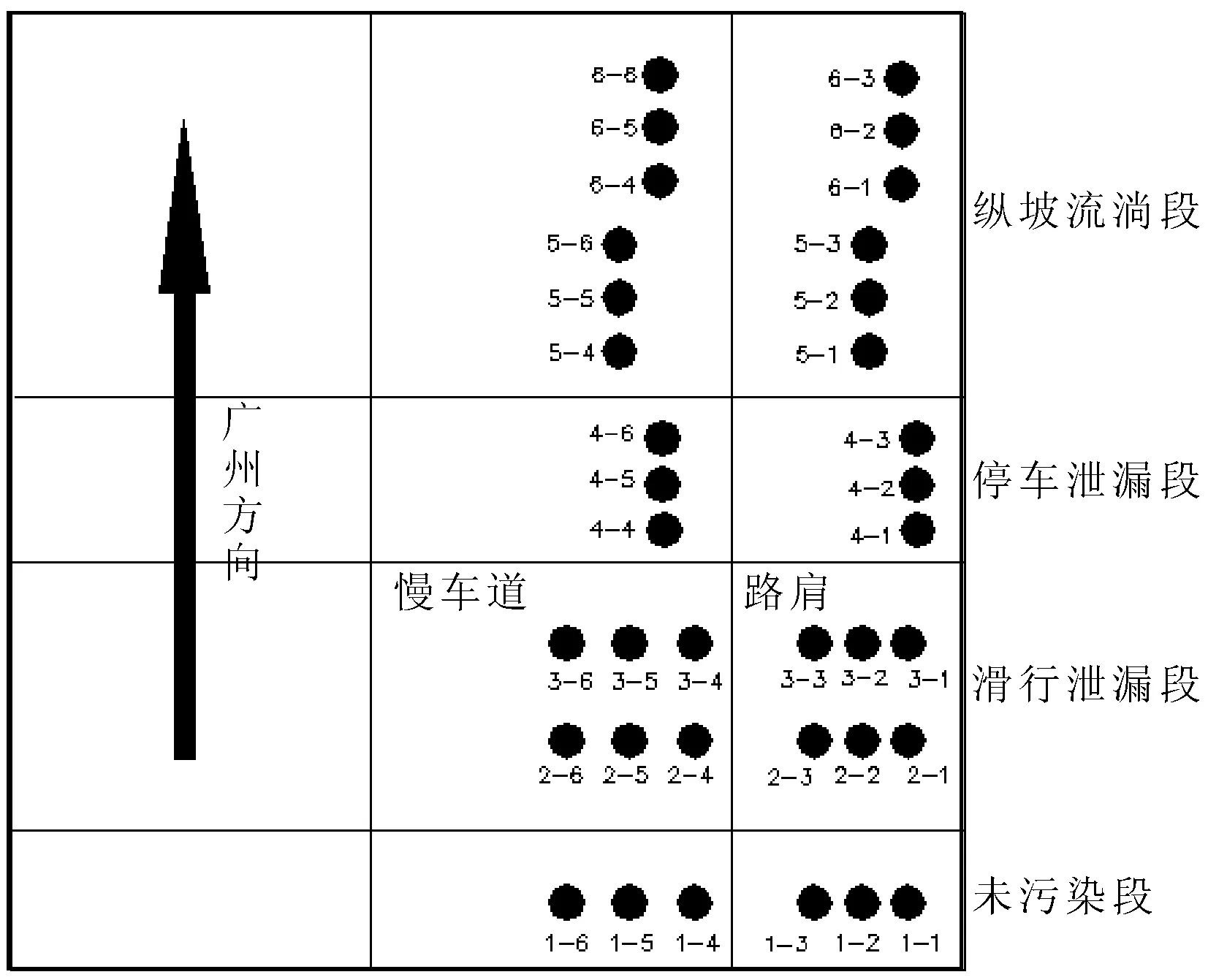

现场检测人员通过人工观测、钻芯取样、渗水及构造深度检测等方法对污染区域进行检测.现场取芯平面示意图见图1.

图1 现场钻芯位置及编号

1.4 构造深度

采用铺砂仪测定各个污染路段的构造深度以评价浓硫酸及少量油污对沥青路面表面构造深度的影响.检测结果见表1.

表1 构造深度检测结果

由现场构造深度可以看出,浓硫酸及少量油污暂时未对沥青路面的抗滑性能造成明显的影响,各断面构造深度均满足规范要求[3].

1.5 渗水状况

采用渗水仪测定各个路段的渗水系数以评价浓硫酸及少量油污对沥青路面渗水状况的影响.检测结果见表2.

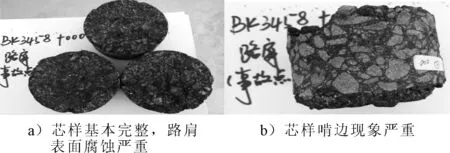

表2 渗水系数检测结果

由表2可知,浓硫酸及少量油污暂未对沥青路面渗水状况造成显著影响.

2 室内试验研究

针对浓硫酸污染对沥青混凝土路面的影响,对芯样的空隙率进行检测,并对芯样进行抽提回收,检验路面芯样沥青含量.由于广东地处湿热多雨,对钻取的沥青面层芯样进行路用性能研究,采用马歇尔稳定度、浸水残留稳定度及标准浸水飞散损失等试验评价浓硫酸对沥青混凝土高温稳定性和水稳定性能的影响.

2.1 芯样外观

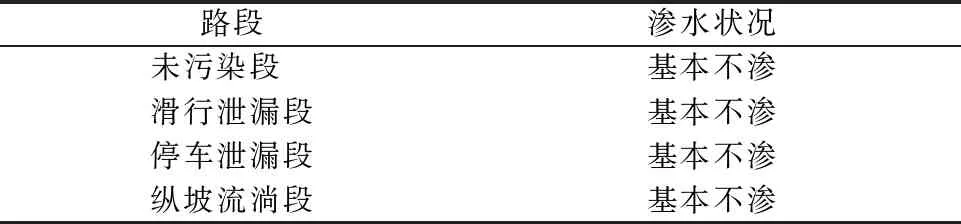

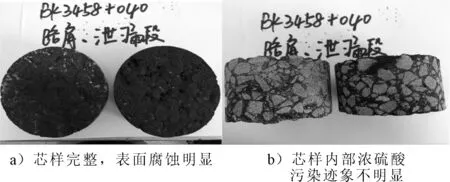

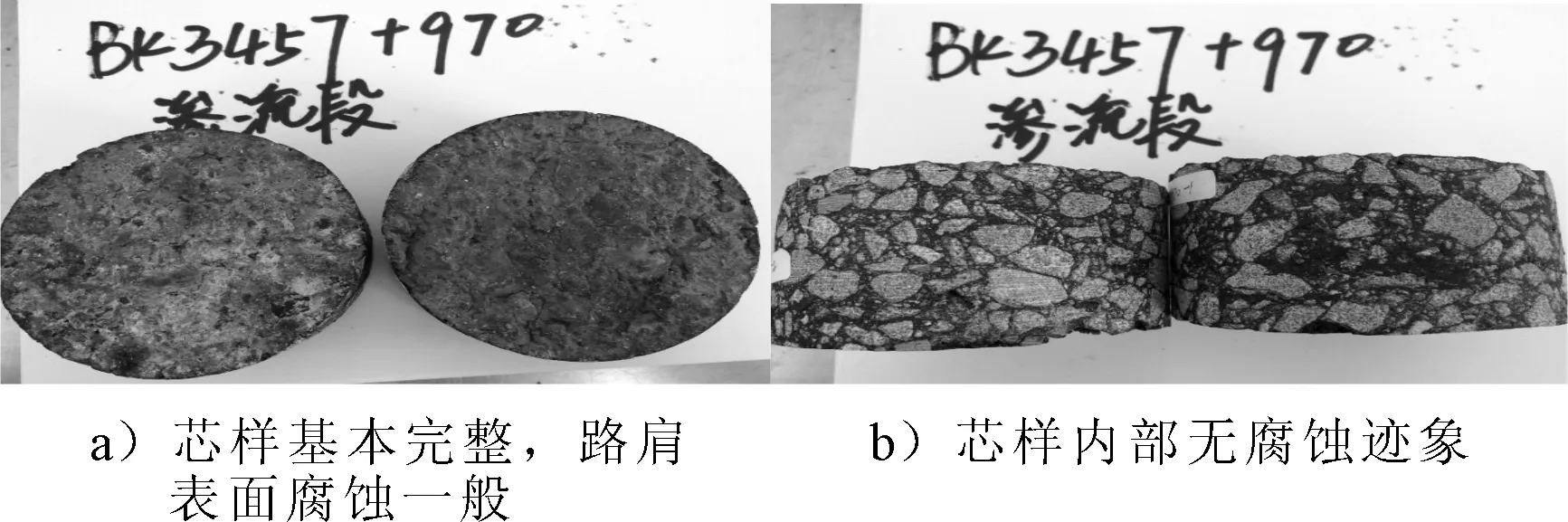

从芯样完整性来看,钻取的芯样均基本完整,在无外力作用下,芯样无剥落情况.具体外观描述图2~4.

图2 滑行泄漏段芯样

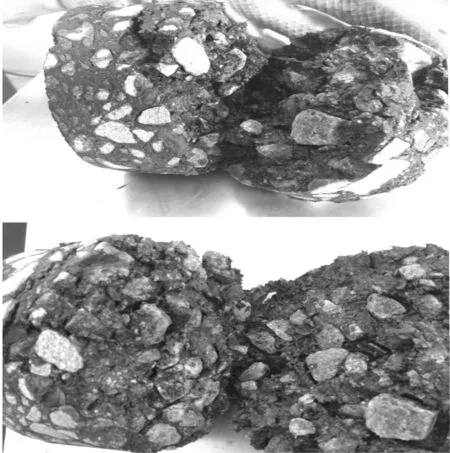

图3 停车泄漏段芯样

图4 纵坡流淌段芯样

根据芯样表面及内部腐蚀的情况初步判断,停车泄漏段路肩区域处于浓硫酸集中泄漏区域,大量浓硫酸渗入芯样内部,导致芯样内部部分集料发黄;其他区域均腐蚀于表面.

2.2 芯样空隙率

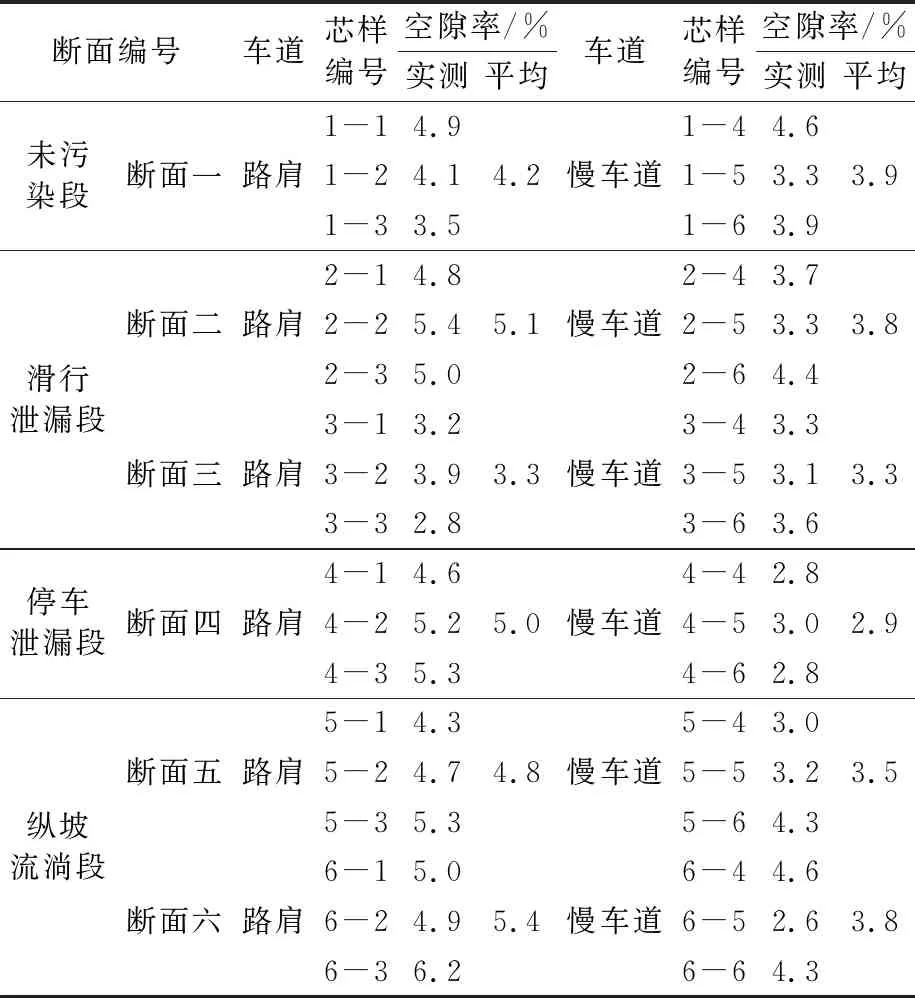

将钻取芯样进行清洗晾干,进行空隙率试验,结果见表4.

由表4可知,空隙率大部分集中在3.0~6.0%之间.从路肩芯样空隙率的均值可以看出,污染路段的空隙率大于未污染路段,这说明经过浓硫酸侵蚀后,混合料部分质量的缺失导致路面空隙率呈现增大的趋势;慢车道整体污染程度低于路肩,从慢车道空隙率分布状态暂看不出变化规律.

表4 沥青路面芯样空隙率

注:空隙率计算所用最大理论密度采用施工当天最大理论密度数据.

2.3 沥青含量检测

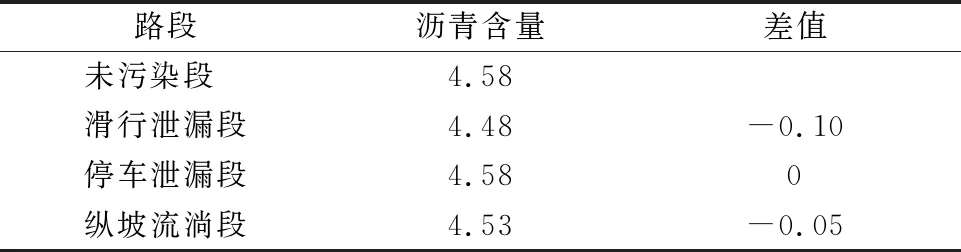

对污染各个断面芯样进行沥青含量检测,研究浓硫酸对沥青含量的影响规律,检测结果见表5.

表5 沥青含量检测结果 %

由表5可知,各断面芯样沥青含量与设计值差别不大,浓硫酸在短时间内对沥青的溶蚀溶解作用不大.

2.4 路用性能试验研究

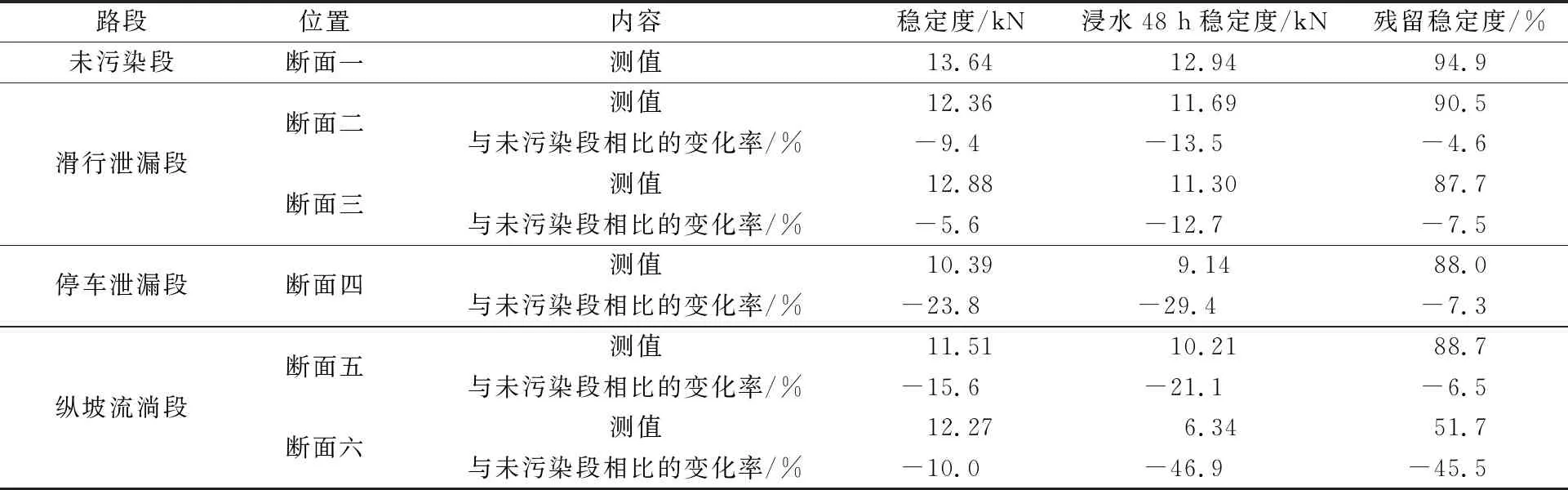

对沥青混凝土芯样进行马歇尔稳定度、浸水48 h稳定度和浸水飞散等试验.其中浸水飞散试验,先在(60±0.5)℃恒温水槽中养生48 h,然后取出后在室温中放置24 h[4].试验结果见表6~7.

表6 芯样马歇尔稳定度及残留稳定度试验结果

表7 芯样浸水飞散试验结果

由表6~7可知,可初步判断各路段浓硫酸污染的影响程度如下.

1) 与未污染段相比,滑行泄漏段芯样的马歇尔稳定度下降了9.4%、5.6%,浸水48 h稳定度下降了13.5%和12.7%,残留稳定度下降了4.6%和7.5%;浸水飞散损失增加31.6%和12.7%.说明在滑行泄漏段,浓硫酸已经对路面产生了影响,降低了路面的高温性能和水稳性能;

2) 与未污染段相比,停车泄漏段芯样的马歇尔稳定度下降了23.8%,浸水48 h稳定度下降了29.4%,残留稳定度下降了7.3%;浸水飞散质量损失增加169.6%,说明停车泄漏段,浓硫酸对沥青混合料的强度和水稳性能有较大的影响,并且浓硫酸已渗入沥青面层内部,造成石料与沥青粘结力下降,这也与芯样啃边现象严重相一致;

3) 与未污染段相比,纵坡流淌段芯样的马歇尔稳定度下降了15.6%,10.0%,浸水48 h稳定度下降了21.1%和46.9%,残留稳定度下降了6.5%和45.5%;浸水飞散质量损失增加98.7%.且部分芯样在60 ℃浸水48 h后,粘结力下降明显,用手轻掰芯样即可断裂,内部观测集料与沥青处于分离状态,见图5.说明纵坡流淌段,浓硫酸对沥青混合料水稳定性能影响较明显.

图5 浸水48 h后芯样内部

综上所述,浓硫酸对沥青路面的高温稳定性和水稳定性均有一定的影响,泄漏量越多,路面表面腐蚀及下渗腐蚀越严重,对沥青路面的路用性能影响越大.

3 机理分析

浓硫酸是一种具有高腐蚀性的强矿物酸,具有脱水性,强氧化性,强腐蚀性,难挥发性,酸性,吸水性等特征[5-6].浓硫酸对沥青混凝土路面的侵蚀机理可从以下几个方面解释:

1) 浓硫酸具有较强的脱水性.浓硫酸接触沥青混凝土表面时,迅速将沥青中的氢和氧按2:1的比例,以水的形式脱出,导致沥青成分发生变化;

2) 浓硫酸作为一种强酸性物质,极易溶于水,而且在溶于水的同时会放出大量的热量.沥青混合料多采用碱性矿料,在遇水侵入混合料内部后,矿料中的化学成分与酸性物质反应[7-8],促使矿料质地软化,使其棱角消失,加速其在车轮反复滚动摩擦作用下的磨光作用,在矿料磨光的同时,路面抗滑摩擦系数、噪音、水雾、溅水、眩光等一系列表面功能也随之下降,同时碱性石料在浓硫酸的作用下会逐渐分解,丧失强度,降低路面结构的承载能力[9-10];

3) 碱性石料受浓硫酸强腐蚀后,部分矿物质流失导致集料表面及内部会产生不均匀小孔,沥青的轻质组分会在毛细作用下渗流入集料表面的毛细孔中.由于轻质组分减少,沥青质和胶质浓度相对升高,沥青体系分子量分布和极性不平衡,残留在集料表面的沥青膜发生硬化,粘聚力下降,造成混合料变硬发脆,在车辆荷载和降水的共同作用下,容易出现开裂、松散、剥落等病害[7].

4 结 论

1) 浓硫酸对沥青路面的影响机理主要为:沥青碳化严重,且矿料中碱性成分的流失,沥青组分由于渗流导致成分发生变化,沥青硬化,导致沥青与石料之间的粘结力下降,在车辆荷载和降水的共同作用下,容易出现开裂、松散、剥落等病害.

2) 从路面芯样特征及试验结果可得:浓硫酸对沥青混凝土路面产生了不同程度的侵蚀作用,沥青混凝土路面空隙率呈增大趋势,高温稳定性和水稳定性均有一定程度的下降,尤其是水稳定性下降明显.