某航空标准件企业生产调度与设备维护联合优化

2019-08-27李健

李健

摘要:考虑某航空标准件企业独立制定生产调度和设备维护计划带来的现场冲突问题,以最小化系统最大完工时间和最小化系统维护总成本为目标,构建生产调度与设备维护联合优化模型。模型基于设备负荷确定车间内不同设备组的故障率阈值,进而制定不同的预防性维护策略。通过设计遗传算法发对模型进行求解,对模型所涉及的参数给出估计方法,并通过企业实际运用验证了模型和算法的有效性。

Abstract: Considering the problem of on-site conflict caused by an aviation standard parts enterprise independently formulating production scheduling and equipment maintenance plan, the joint optimization model of production scheduling and equipment maintenance is constructed with the goal of minimizing the maximum completion time of the system and the total cost of system maintenance. The model determines the failure rate thresholds of different equipment groups in the workshop based on the equipment load, and then formulates different preventive maintenance strategies. The model is solved by designing the genetic algorithm, and the estimation methods of the parameters involved in the model are given. The effectiveness of the model and algorithm is verified by the actual application of the enterprise.

关键词:航空标准件;生产调度;预防性维护;参数估计

Key words: aviation standard parts;production scheduling;preventive maintenance;parameter estimation

中图分类号:F274 文献标识码:A 文章编号:1006-4311(2019)20-0268-06

0 引言

传统的调度理论和设备维护理论中较少考虑二者间的耦合关系,二者独立决策往往导致车间无法在较低成本的前提下确保设备以可靠状态高效地完成生产任务,进而实现整体利益的最大化[1],因此有必要对生产调度和设备维护进行联合优化。

航空标准件企业中往往按照产品或工艺原则进行车间布局的企业,这类车间内均存在由多个型号相同或性能相近的设备编成的设备组,承担某一个或某几个工序的加工任务,这样一个设备组在进行调度或设备维护研究时可以看做一个并行机生产系统[2],不同的并行机系统共同构成整個车间的生产网络。因此对并行机系统的生产调度与设备维护联合优化问题进行研究对于提升车间生产效率,进而提升企业整体效益具有指导意义。已有的针对单机系统的集成研究[3-5]为单个并行机生产系统生产调度与设备维护联合优化研究奠定了基础,基于此,Nourelfath等人提出了一个由相关组件组成的并行机系统的调度计划和维护计划联合模型,但由于其采用周期性维护策略,容易导致设备在生产负荷较低产生过量维护[6],Lu等人在此基础上提出了视情维护策略,使得设备的维护计划可以随设备的使用强度作出动态调整[7],国内学者张博文等为了更加准确地反映实际生产过程中调度计划与维护活动的耦合关系,将基于RPM和GPR集成到调度计划决策中,建立联合决策模型,有效减少了生产与维护总成本[8]。这些针对单个并行机系统的研究偏重于优化工件在单个工序内的调度序列,未考虑到工件在不同工序间连续加工时的调度规则,在航空标准件企业的实际生产中,同类产品加工往往需要连续通过多个相同工序,因此这类研究不能保证工件在连续加工时仍能实现目标最优。同时,航空标准件企业同一车间内部不同并行机由于所组成的设备数量、加工能力等不同往往存在较大的负荷差异,由此也带来不同的维护需求,在进行集成优化时需要加以考虑。

为此,本文选取存在不同负荷的两阶段串联并行机生产系统为对象进行生产调度与设备维护联合优化研究,决策工件在工序内和工序间的调度序列,同时基于设备负荷确定预防性维护故障率阈值,进而采取不同的维护策略,使系统最大完工时间和维护总成本目标最优。

1 问题描述与建模

1.1 问题描述

1.2 模型假设与参数描述

对模型做如下假设:

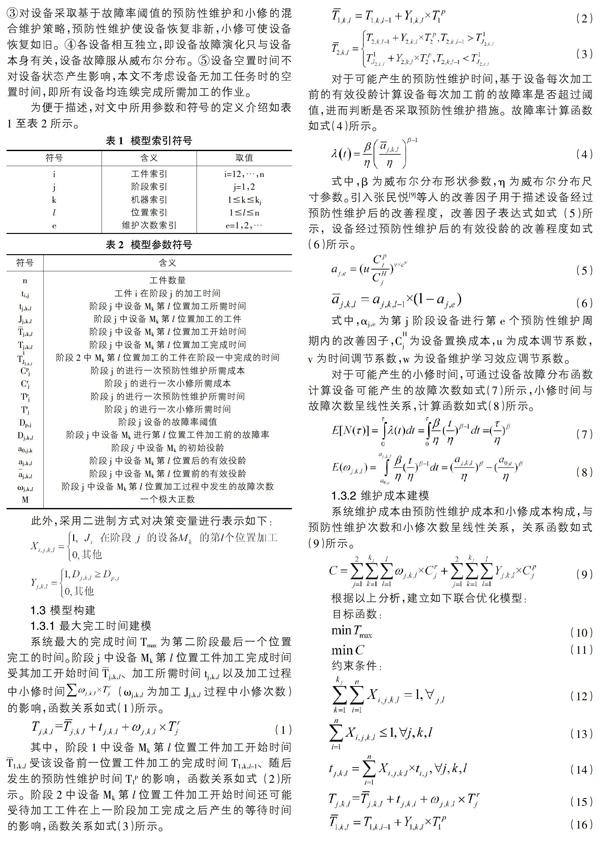

①每台机器同时只能加工一个工件,一个工件一次只能被一台机器加工,所有机器在零时刻可用。②所有工件零时刻已知,工件加工过程中不允许被预防性维护打断。③对设备采取基于故障率阈值的预防性维护和小修的混合维护策略,预防性维护使设备恢复非新,小修可使设备恢复如旧。④各设备相互独立,即设备故障演化只与设备本身有关,设备故障服从威布尔分布。⑤设备空置时间不对设备状态产生影响,本文不考虑设备无加工任务时的空置时间,即所有设备均连续完成所需加工的作业。

为便于描述,对文中所用参数和符号的定义介绍如表1至表2所示。

1.3 模型构建

1.3.1 最大完工时间建模

将首次最佳预防性维护时间间隔数据代入式(4)中可求得第一阶段无心磨床设备故障率阈值为0.029,第二阶段数控车床设备故障率阈值为0.019。

假定某生产周期内生产系统需完成40项工件的加工,各工件在两个阶段设备加工所需的的时间如表7所示。

则由本文模型可计算出该生产周期内调度及维护序列如甘特图5所示。

通过跟踪观测试运行期间生产系统的各项指标,并与实施前一年同期值进行对比发现,生产系统在设备完好率、设备利用率、工序制造周期等方便均取得较大提升,证明本文所提模型在降低设备维护成本、提升产品生产效率方面具有实践意义。(图6、图7)

此外,生产调度方面,通过对比生产系统实施联合优化策略前后产品在车间内开完工数据可知,试运行期间的工件在无心磨床设备组上的平均加工周期为10.8小时,较上一年度同期的20.4小时降低47.06%,工件在数控车床设备组上的平均制造周期为13.3小时,较上一年度同期的19.41小时降低31.48%。(图8)

4 总结

航空标准件企业车间内部的产品往往需要连续经过多个设备组进行加工,且不同的设备组由于生产能力不同往往存在较大的负荷差异,带来了不同的维护需求。针对这些连续的加工阶段进行生产调度与设备维护集成优化对于提升车间整体生产效率、降低维护成本具有十分重要的意义。基于此,本文选取航空标准件企业车间内两阶段串联并行机生产系统为对象,以最小化系统最大完工时间和最小化系统维护总成本为目标构建优化模型,以决策工件在各个工序内的最优加工位置、在各个工序间的最优加工序列以及设备的最优预防性维护时刻,鉴于模型的NP难性,本文采用遗传算法对问题进行了求解,同时给出了各个参数的估计和确定方法,最终通过实例运用证明了模型的有效性。

参考文献:

[1]崔维伟,陆志强.单机系统的生产调度与预防性维护的集成优化[J].上海交通大学学报(自然版),2012,46(12):2009-2013.

[2]王凌.车间调度及其遗传算法[M].清华大学出版社,2003.

[3]Qi X, Tu T C. Scheduling the Maintenance on a Single Machine[J]. The Journal of the Operational Research Society, 1999, 50(10):1071-1078.

[4]甘婕,曾建潮.考虑维护维修活动的单机调度集成模型[J]. 计算机集成制造系统,2011,20(5).

[5]金玉兰,蒋祖华.预防性维修计划和生产调度的多目标优化[J].哈尔滨工程大学学报,2014,32(09):1205-1209.

[6]Nourelfath M , Chatelet E . Integrating production, inventory and maintenance planning for a parallel system with dependent components[J]. Reliability Engineering & System Safety, 2012, 101(none):59-66.

[7]Lu Z , Zhang Y , Han X . Integrating run-based preventive maintenance into the capacitated lot sizing problem with reliability constraint[J]. International Journal of Production Research, 2013, 51(5):1379-1391.

[8]張博文,陆志强,张岳君.并行机系统生产计划与预防性维护联合建模[J].上海交通大学学报,2015,49(4):564-571.

[9]张民悦,李茗.基于调整因子的弹性周期预防维护模型[J]. 兰州理工大学学报,2014,40(6).

[10]廖雯竹,张秀芳.成组生产方式下生产调度和设备维护的多目标联合决策问题[J].计算机集成制造系统,2017(1).

[11]Srinivas M, Patnaik L M. Adaptive probabilities of crossover and mutation in genetic algorithms[J]. IEEE Transactions on Systems, Man and Cybernetics, 1994, 24(4):656-667.

[12]张路朋,王娟,王攀.基于状态的变压器动态优化维修模型[J].电工电气,2017(11):18-21.