基于FLEXSIM的电机生产线平衡分析与改善

2019-08-27鲍丙亮

鲍丙亮

摘要:针对X电机厂总装生产线的生产效率低的问题,分析了电机总装生产线操作流程,结合Flexsim仿真分析,首先识别瓶颈工位,然后采用程序分析、操作分析和联合作业分析的方法改善瓶颈工位,平衡各工位的工作负荷。结果显示,生产线平衡率由49.5%提高到80.30%,生产节拍由40.5s降低为21s,日平均产量由350台提高到677台,仿真结果验证了改善过程的有效性。

Abstract: In view of the low productivity, the operation flow of the assembly line of X Motor factory was analyzed, and the bottleneck station was analyzed by Flexsim simulation. Then the bottleneck station were improved and the work load for each station was balanced by the method of process analysis, operation analysis, and the joint operation analysis. The results show that assembly line balancing rate increased from 49.5% to 80.30%, production cycle time reduced from 40.5s to 21s, and average daily output increased from 350 to 677, the simulation results verify the effectiveness of the improvement process.

关键词:Flexsim仿真;生产线平衡;生产节拍;瓶颈

Key words: Flexsim simulation;assembly line balance;production cycle time;bottleneck

中图分类号:F273 文献标识码:A 文章编号:1006-4311(2019)20-0264-04

0 引言

电机作为国民经济生产生活所需设备的重要部件,被广泛应用于机床、轧钢机、传送带等设备上。2017年以来,环保督查、原材料涨价、新能源政策补贴退坡、人民币贬值所带来的各种成本压力让电机企业措手不及。电机制造业增速明显放缓,利润空间被进一步压缩,利润总额出现下滑。因此,如何以较少的投入,较低的成本,快速提高生产率成为众多电机生产企业迫切需要解决的现实问题。通过计算机仿真技术寻找瓶颈工位,利用工业工程(IE)方法进行生产线平衡分析和改善,是降低成本,提高劳动生产率的有效解决方案,龚立雄等通过Flexsim仿真软件进行仿真优化对摩托车涂装生产线的瓶颈工序进行了二次优化,使得改进后的生产线基本达到平衡[1]。杜轩等通过Flexsim仿真对啤酒包装生产线进行仿真优化,针对瓶颈工序提出改善方案,结果表明包装生产线效率显著增加[2]。张磊与李中原利用Flexsim仿真软件对改善方案进行效果评价,验证IE方法对生产线平衡改善的科学性、可行性[3]。Ma Yanhua等通过对制造系统的产品线平衡进行分析,进行改善,缩短了瓶颈工序时间,提高了生产线平衡[4]。Dewa等通过建立离散事件仿真模型,对瓶颈工序进行分析改善,提高了汽车装配生产线平衡率[5]。Heung Jae Cho和Jae Park采用IE基础方法中的模特分析法对生产线进行改善[6]。本文运用Flexsim仿真方法对X公司电机总装车间生产线进行分析改善,通过基础IE的方法来对流水线的瓶颈工位进行平衡优化,降低了节拍时间,提高了机器设备和人员的利用效率,并结合Flexsim软件对改善效果进行评价,确保改善方案的科学性和有效性。

1 X公司电机总装生产线现状分析

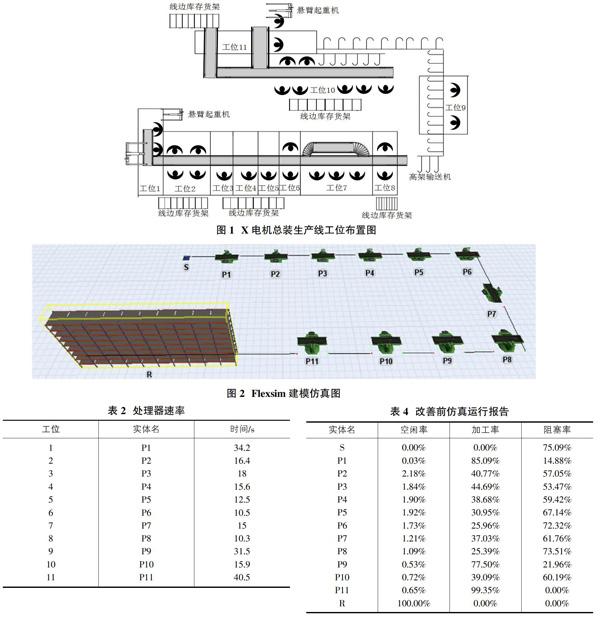

X公司电机总装车间为流水生产线采用链式传送带进行产品运输,共有11个工序分别为:定子压入机座、接线、安装紧定螺钉、轴承冷压、装配转子、专配端盖、出厂试验、喷漆前处理、整机面喷漆、后装配、包装。X公司电机总装车间生产线的装配生产线的工位与工序时间如表1所示。X电机总装生产线工位布置图如图1,共11个工序,27个操作工人。

2 仿真模型设计与分析

以X公司的生产线流程为依据,建立如图2的模型,其中发生器来代替进入生产线的初始产品,处理器代表操作工位,吸收器来代替最终产品出厂。建立Flexsim仿真模型,进行参数设置,对象的参数设置时间来自表2[7]。建模完成,参数设置成功后,按照一天8小时的标准工作时间(即28800s),运行Flexsim軟件。

运行所建的Flexsim仿真模型,得到初始模型统计报告如表3所示,初始时货栈R的运行结果是706台。得到初始模型仿真报告如表4所示,工序11的加工率为99.35%,而工序8的加工率为25.39%,这表明该电机生产线目前的状态处于相当严重的生产线不平衡;同时可以得到,工序5、6、8的加工率为30.95%、25.96%、25.39%,而对应的工序5、6、8的阻塞率为67.14%、72.32%、73.51%。工序1、9、11的加工率为85.09%、77.50%、99.35%,由此表明工序1、9、11是该电机生产线的瓶颈工序,是需要重点改善的工序。

3 X公司电机总装生产线优化

3.1 瓶颈工序11的改善过程

由以上分析得出该公司电机总装车间装配生产线上的瓶颈工序为工序11,通过现场的观察与测时,对工序11中的包装的过程進行操作的分解,画出工序11的工艺程序图,如图3所示。

本改善方案首先对电机总装车间生产线的工序11进行局部的改善。其中第一位工人完成前四个工步,包括装订纸箱、纸箱张贴标识、放入泡沫下箱、吊入电机并盖好上箱,共需时间48s;第二位工人完成后三步工步,包括封箱、纸箱打包、放在木托盘上,共需33s。可以得出第一位工人的操作时间远多于第二位工人的操作时间,并且第一位工人的操作步骤繁琐程度也远超过第二位工人,因此以前一位工人的操作顺序为改进中心进行ECRS装改善设计。具体改进方法如下:

①将工序11与前工序10进行操作步骤的分担调整,由于工序11中的操作步骤二纸箱张贴标识需要进行标识的核对才能进行,而工序10中的步骤十七XY3合格证和能效标识张贴与步骤十八裸机条形码张贴也需要进行标识的核对才能进行,所以可将工序11中的操作步骤二和操作三合并为工序10中的最后步骤,其中改善后工序10工艺程序图如图4所示。

②通过改善前布局图1分析可得出由于装箱内部所用的泡沫箱体放置在工序11一侧,由于场地布置离工序11较远,所花费的搬运时间较长;改善后则可将泡沫箱体放置在工序10一侧,可节省物料搬运的时间,并且节省了工序11中的操作一的搬运泡沫箱体和标识的时间,同时工序10的最后一名工人同时与工序11的第一位工人共同完成工序11的装订纸箱、纸箱张贴标识、放入泡沫下箱三个操作动作。

通过上述的流程改善和局部的布局改善,工序10新增加了一个操作十九纸箱张贴标识,但是由于布局改善,使得总的工序10并没有增加39s,而只增加33s左右,因此工序10的节拍时间为20.7s;工序11装订纸箱和纸箱张贴标识两个步骤通过改善后节省了39s,改善后工序11的节拍时间为21s。

3.2 瓶颈工序1的改善过程

通过图1对现有的装配生产线的分析,改善后该装配生产线上的最大作业元素的时间是工序1,节拍时间为34.2s,工序1为该生产线上新的瓶颈工位。

工序1的操作是由两个工人配合完成,前三个步骤由一位工人完成,借助吊机将机座和铁芯吊起并平放在生产线上,再将机座上套上限位圈,最后工人将机座、铁芯和限位圈一起竖起在生产线上,推送到下一步骤处;后五个步骤由另一位工人完成,包括穿出引接线、放置压圈、定子压入机座、取下压圈和限位圈、翻转并取下底座共需时约40.5s。

①首先对第一位工人进行人机的操作分析,工人是借助吊机将机座和铁芯吊起并平放在生产线上的,由于机座和铁芯的重量较重且放置在工人的身后位置,所以工人需要不断的转身弯腰才能将机座和铁芯吊起;同时由于机座和铁芯分别放置在不同的置物架上,所以一台电机就需要两次转身弯腰。通过加长吊机的吊臂,可首先吊起铁芯,再吊起机座,然后一同放置在生产线上并将机座套限位圈,最后直接将铁芯竖起穿入进机座内,使得三个步骤共同完成,减少了操作时间的同时也减轻了工人的劳动强度。改善后第一位工人的操作时间约节省了9s左右,总耗时约18.8s。

②对第二位工人的操作进行分析,第二位工人需要完成出引接线、放置压圈、定子压入机座、取下压圈和限位圈、翻转并取下底座共需时约40.5s,由于该生产线是电机的混装生产线,所以在放置压圈需要进行不同型号的压圈的选择,限位圈放置在操作工人的身后,选择限位圈时需要转身并挑选。改善时可在操作工人与生产线之间设置一个限位圈的挂钩,使得相同电机型号的限位圈不需要重新选择,极大的节省了时间。由于工位2的操作都是相对较轻松的操作,所以可将工序1中后一位操作工人的取下压圈和限位圈担到工位2的工人上。使得该工人的操作时间减少为23.2s,减少了约17.3s。

综上可使得工序1的节拍时间减少约为21s,同时工序2由于总时间增加了约15s,使得工序2的节拍时间增加至20.1s。

3.3 瓶颈工序10的改善过程

通过对现有的装配生产线的分析,该装配生产线上新的瓶颈工序是工序9,节拍时间为31.5s。但是由于工序9为整机面喷漆,难以进行操作分析以及程序分析,所以采用联合作业分析方法进行改善。工序9总耗时为63s,有两个人共同完成,现通过对工位9增加1人,使得工序9的节拍时间缩短为21s。通过分析可知工序10生产负荷较低,现调度工序10一名员工到工序9进行工作。

分析表1,可以看出工序10的操作人员的工作负荷分布不均,其中第一个工人需要卸下电机,取下电机的风罩并放在指定的位置,耗时较长且工作强度大;分析图1,可以看出第三个工人需要走到第一个工人的位置拿起风罩,再回到第三个位置将风罩安装上,其中的走动是不必要的消耗时间。通过改进放置板,将放置板增加一个挂钩即可,将风罩直接悬挂在挂钩上,改善后结果如图5所示。第四、五、六三位工人可合并为两人的工作,具体合并结果如表5所示。

4 改善效果评价

根据X公司电机生产线个别工位生产负荷较大,生产能力相对较弱的问题,通过FLEXSIM仿真分析瓶颈工位,工序1、9、11的加工率为85.09%、77.50%、99.35%,由此表明工序1、9、11是该电机生产线的瓶颈工序,通过基础IE的改善手法分别进行改善[8],再将改善后的各个工序的节拍时间数据输入到Flexsim仿真模型中,进行优化前后的分析对比,得到改善前后的仿真运行报告如表6所示,改善前后各指标对照如表7所示。

根据表7所示,本次针对南华电机总装生产线的优化得到了如下的结果:

①电机生产线的生产线平衡率由49.49%提高到80.14%,是个各个工位的生产负荷达到较为平均的程度。②电机生产线的日平均产量由350台提高到677臺,使得生产线的产量得到提升,提高了生产线的效率。③电机生产线的生产节拍时间由40.5s降低为21s。④生产线没有出现阻塞的情况。

通过以上的分析,可以得到本次的优化达到了提升生产线效率、平衡生产负荷的目的,提高了机器设备和人员的利用效率,提升生产线的生产能力。

5 结束语

线平衡率是制约X公司电机总装线生产能力的核心问题。本文首先采用Flexsim仿真识别生产线瓶颈工位。然后,选择IE的改善方法,平衡各工位的工作负荷,最后,运用Flexsim仿真验证改善效果,结果显示,生产线平衡率由49.5%提高到80.3%,节拍时间由40.5s降低为21s,生产线的日平均产量由350台提高到677台,生产线平衡优化效果显著。

参考文献:

[1]龚立雄,谭国,黄敏.基于 Flexsim 的摩托车涂装生产线仿真与优化研究[J].工业工程与管理,2014(3):122-126.

[2]杜轩,潘志成.基于Flexsim啤酒包装生产线仿真与优化[J].三峡大学学报(自然科学版),2016,38(4):92-96.

[3]张磊,李中原.基于IE方法的组装生产线平衡研究——以A公司为例[J].工业工程,2017,20(3):45-52.

[4]Ma Y H , Zhao K L , Zheng Y B , et al. The Research of Bottleneck Procedures of Truck Frame Assembly Line in Manufacturing System[J]. Applied Mechanics and Materials, 2012, 252:414-417.

[5]Dewa M, Chidzuu L. Managing bottlenecks in manual automobile assembly systems using discrete event simulation[J]. South African Journal of Industrial Engineering, 2013, 24(24):155-166.

[6]Heung Jae Cho, Jae Park. Methodology of Estimating Assembly Cost by MODAPTS[J]. International Scholarly and Scientific Research & Innovation, 2012, 6(3):544-548.

[7]周康渠,杨坤,游思琦.HTBS微耕机包装线仿真与优化[J]. 工业工程,2019(1):79-84.

[8]吴振华,雷辉.S公司减速器生产线平衡优化研究[J].价值工程,2018(9):235-236.