石油钻井设备的节能措施及其相关建议

2019-08-27闫园园

闫园园

摘要:经济在发展,社会在进步,各行各业的发展也取得了显著的成效。在石油行业的发展中,石油钻井设备也有了较大的发展,钻井设备得到了更新,具有高性能的設备应用在其中,另外石油钻井发展中节能也越来越引起了行业的重视,取得的成效也是非常显著。由于石油钻井工作是高消耗的工作,而消耗的主要来源是钻井设备的能量消耗,所以首要任务应该考虑钻井设备的节能。

Abstract: The economy is developing, the society is improving, and the development of all walks of life has achieved remarkable results. In the development of the petroleum industry, oil drilling equipment has also been greatly developed, drilling equipment has been updated, and high-performance equipment has been applied in it. In addition, energy conservation in oil drilling development has increasingly attracted the attention of the industry and the results are also very significant. Since oil drilling is a high-consumption work and the main source of consumption is the energy consumption of the drilling equipment, the primary task should be to consider the energy-savings of the drilling equipment.

关键词:钻井设备;节能设备;建议

Key words: drilling equipment;energy-saving equipment;suggestion

中图分类号:TE92 文献标识码:A 文章编号:1006-4311(2019)20-0200-03

0 引言

我国石油行业毋庸置疑具有高消耗、高浪费的特征,而在能源的消耗和浪费中,大部分来源于钻井设备,钻井设备在实际的钻井作业中,由于各方面的因素导致能源的消耗,做好设备节能工作势在必行,同时也是响应国家节能减排的有效手段。据有关部门统计,我国整个社会的能源消费与国民生产总值增长率程正相关,这意味着不仅我国经济持续快速增长,同时对石油能源等资源的需求量大大增加。因此,钻井行业的能源如何节约,怎么降低消耗,是钻井行业的一项重要课题。所以文章中通过分析我国目前石油钻井设备能源消耗的现状与存在问题,大力提倡技术创新、节能创新,充分发挥节能创新技术在钻井工作中的作用,加强钻井设备的使用管理,使得不断节省能源,减少成本,加强资源能源使用效率。

1 当前我国石油钻井设备能源消耗现状分析

现阶段,钻井设备分为两种:驱动机、原动机,这是按照能量的转化规律来进行的分类,其一,驱动机工作原理,它是对原动机产生的电能或机械能进行重新分配,它的作用非常显著;其二,原动机工作原理,它是将化学能转化为电能的工作过程(发电机、柴油机都为原动机)。原动机中除了柴油发电机外,其余的各类运转机械设备就属于驱动机一类。由此可见,现阶段我们国家的钻井设备种类繁多,数量较大,性能各有特点,所以在石油钻井的工作中,造成的浪费和损失也是巨大的,我国石油钻井机械设备的能源消耗最终归根于驱动机的传递效率和原动机的能源消耗两个方面。因此做好钻井机械设备的配备或者石油钻井设备的管理等全流程,大量减少能源消耗,为企业争取更多的经济和社会利益,也为二十一世纪要求的“生态文明建设”增砖添瓦。

2 石油钻井节能中存在的问题

2.1 钻井设备低效率高耗能

目前我国钻井现场所使用的钻井设备相对国外先进设备来说老化程度高,在钻进过程中效率低耗能高。现场对钻井设备的使用没有一个确切的期限,绝大多数是以安全生产为限,即只要钻井设备不影响安全钻进及作业人员的人生安全,为了节约成本就不对钻井设备进行维护和更新换代。虽然利用这些老旧的钻井设备能够实现正常钻进,但是在燃料的燃烧和能量的传递上效率都非常低,同时低效率又使得钻井需要更长的作业时间从而耗费更多的能量。在钻井作业过程中,设备工作环境恶劣、轴承润滑性不好、齿轮啮合过紧或过送、设备上粘上的泥浆、油污、岩屑等杂物,这些因素都将影响原动机的内燃效率和驱动机的能量传递效率。

2.2 技术落后导致高耗能

作为油气田勘探开发的关键环节和主要手段,钻井技术的优劣、恰当与否不仅直接影响油气田勘探开发的效益,并且直接关系着钻井现场的能耗情况。由于地质勘探的不确定性,倘若选择了不恰当的钻井技术不仅妨碍了油气田的正常勘探开发流程,破坏储层,并且增加了钻进时间和钻进的困难程度,增加了钻机的耗能。先进的钻井技术不仅能够合理保护油气田,而且有助于缩短钻进时间、减小钻进难度,在安全顺利钻井的同时达到节能的效果。此外,钻井作业现场的供电系统采用传统的柴油发电机,不仅增大现场的能量符合,而且效率低能耗高,不利于钻井作业队节能降耗。在偏远寒冷地区实施钻井作业,这种低效率的供电供暖技术更是加剧了作业现场的能耗情况。

2.3 缺乏有效的管理和节能意识

由于节能降耗并不能直接明显地给作业人员个人带来经济效益,很多作业人员的节能减耗意识严重不足,致使钻井现场上利用作业照明进行日常照明和取暖的现象时有发生,并且在生产过程中仅仅是为了完成钻井作业而进行钻井,并不考虑钻井过程中的能耗问题,思考节能方案,整个现场缺少节能降耗的意识。在管理监督上,很多钻井作业公司关注的更多的是按时按质完成钻井作业,而很少对钻井过程中的节能降耗问题进行研究探讨。在钻井作业的监督管理上也没有做到对节能降耗进行监督管理,很少将作业队的能耗情况考虑到经济效益当中。这些薄弱的管理监督环节和落后的节能降耗意识都导致了钻井作业过程中的高能耗。

3 石油钻井设备节能的措施

3.1 使用节能新技术

3.1.1 选用电喷柴油机。首先要选择电喷柴油机,此柴油机的调速器发生了变化,原来的机械式被电控式所替代,这样在工作期间的转速较为准确。根据相关的程序,发动机的控制模块在运转中能够合理的控制喷油量和时间,提高了燃油的燃烧效果,且柴油机的烟度也符合相应的排放规则,这样从根本上提高了设备的节能性。

3.1.2 使用无功补偿和谐波抑制技术。直流电动钻机和使用无功补偿和谐波抑制技术的平均功率因素分别为0.5、0.92,5次谐波后分别为44%、6%,这两组数据表明了,节省的油量非常显著,固节能效率显而易见,所以使用无功补偿和谐波抑制技术可以从根本上提高经济效益,实现了节能的目的。

3.1.3 使用高效率的传动设备。机械钻井在不断的发展过程中,也在进行着不断的升级,钻机为链条并车驱动,柴油机的变速箱也升级为液力偶合器。液力偶合器的使用对设备的使用寿命有一定的延长作用,它在工作期间能够降低对原动机的冲击力,减少原动机的周期性扭震,能够对多台原动机进行功率上的分配,从根本上提高工作过程中的工作效率,保证设备的高效率运转,最终提高设备的节能性。

3.1.4 机械钻机使用节能发电机。现阶段,机械钻机在工作中,动力匹配不合理的现象比比皆是,具体原因表现在,其一,工作负荷不够;其二,钻井队有柴油发电机组。在钻井作业中,机械钻机年消耗柴油约占总成本的三分之一,钻井队年发电的柴油占总耗油量的四分之一,所以,如何提高钻井的工作效率,要能够减少柴油发电机的使用,固可以利用钻机的多余动力带动发电机,以此来降低成本,节省燃料的使用,从而达到节能的目的。近些年相关数据显示,300kW的节能发电机,完全满足钻井队的需要,提高了工作效率,提高了经济效益。

3.2 加强钻井设备的使用管理

在钻井设备使用过程中,由于设备的功能不同、型号不同、种类不同等,所以要根据各自的特性在日常的工作中加强对钻井设备的使用管理,也是节能的一种有效的方式。

3.2.1 合理调整原动机的功率和参数。要根据钻井作业的相关要求,合理的开动原动机的数量,有效的控制台数,才能从根本上降低能耗,提高工作效率,合理的利用原动机,最终达到节能的目的。钻井作业中需要的功率,要根据钻井工艺需要,对每道作业工序进行准确的计算,之后确定台数。

3.2.2 正确维护保养。钻井设备的使用过程中,要根据相关的设备保养要求,对钻井设备进行保养和维护,以保证设备能够正常持续的运转。如在柴油机的工作过程中,要对气门间隙、校喷油器等进行检查和调整,保证其工作的连续性。

3.2.3 预防性维修。预防性维修,顾名思义是在设备使用了一段时间后,对设备的使用情况进行检查,做到防患于未然,将事故的发生扼杀在摇篮里,预防性维修可以提高设备的稳定性和持续性,使设备的性能始终保持高效,降低了因停机而造成的不良影响。对设备进行预防性维修,不仅提高了设备的性能,而且达到了技能的目的。

3.3 加大对现有石油钻井设备的技术改进

对石油钻井设备的技术创新需要一定的成本,也需要一定周期的限制,对已有的石油钻井设备进行技术改进可以弥补这个缺陷,因此如何对已有的石油钻井设备进行技术改进应更加予以重视。

3.3.1 使原动机参数和功率趋于合理化。我国现在的石油钻井机械设备能源消耗其中一个原因是原动机的能源消耗,因此在鉆井工作中,首先重视工艺要求和设备作业环境,科学的理论应用到实际当中,通过精密的计算得出整个流程所要求的功率大小,从而优化作业参数,以提高原动机的利用率达到避免能源过度消耗和浪费,节能的目标。

3.3.2 石油钻井人员还应具备丰富的实践经验,能够把握不同环境下不同石油钻井设备的运作状况,及时发现故障或者问题,结合丰富的理论经验和实践技术,及时予以调整,以达到优化设备,减少能源浪费的目的。

3.3.3 应注意我国现有石油钻井设备之间配置上能否协作和互补。例如包括一些地面设备和专业的钻井工具仪器配置的协调配合,能够起到降低石油企业在钻井工作中的能源消耗的重要作用。

3.4 重视对石油钻井设备的技术创新

在选择设备选型配置时应当以高效能、低能耗为原则,保证原动机和驱动机传递效率的节能减排。

3.4.1 可以采用油改电的方式,这是目前我国石油钻井应用的最广泛的技术节能方式。它的工作原理是用工业电网来为钻井工作提供所需的电能,原有的柴油机和柴油发电机组被工业电网所取代。与柴油机或柴油发电机相比,工业电网更具有降低能源消耗,减少有害物质排放的作用。柴油机的高能耗、高污染的两大缺陷,越来越被人们所关注,因此,电改油的技术节能方式成为油田钻井工作的必然趋势。

3.4.2 利用电喷式柴油机、节能发电机、无功补偿和谐波抑制技术等,也是石油企业钻井工作中节能的重要方式。这些新技术不断协调互补整合,越来越广泛的被应用于石油钻井工作中,其作用也日益凸显。利用电喷式柴油机可依据柴油机的温度、压力等数值,精确控制喷油的数量和时间,使燃油充分燃烧,提升利用效率。利用节能发电机,加大钻机负荷利,产生的多余动力带动发电机,由此来节省发电机的运行成本,降低了能源的消耗,从而实现了节能目的,另外使用无功补偿和谐波抑制技术,提高电动钻机的功率,以此来节省油量,每天平均节油量高达0.5吨,节能减耗的作用十分显著。

4 “油改电”在钻井队节能应用分析

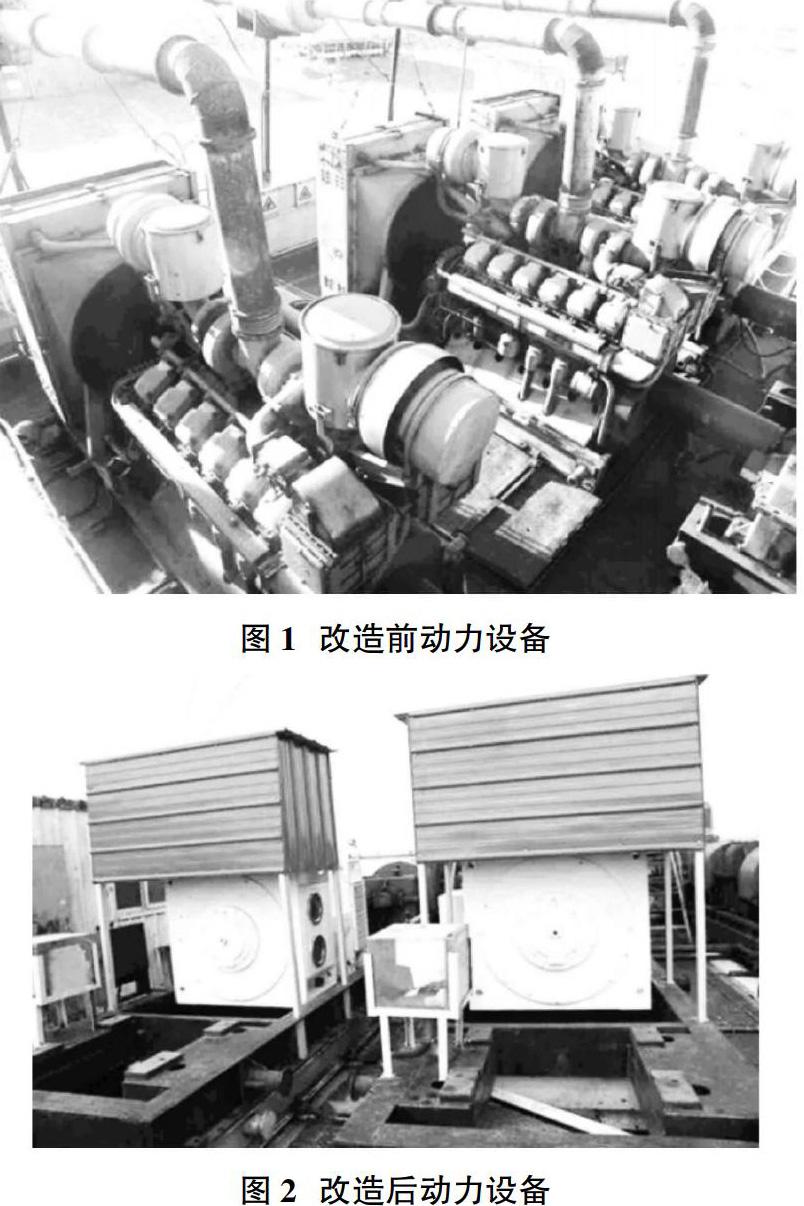

渤海钻探第三钻井公司50202钻井队在2012年7月施工的柳109井二开中完期间进行了“油改电”工程,公司所属的50204钻井队使用柴油机动力设备施工的青1-12井。两个钻井队使用的都是ZJ50钻机。图1、图2为改造前后的动力设备。

4.1 耗油和用电情况对比

50204队使用的主力型钻机,是上个世纪八九十年代引进的,设备存在着性能差,工作效率不高等问题,每部钻机年均消耗柴油130吨,机油7.5吨。油改电后,直接减少因油价上涨导致的运行成本增加,设备噪音低,每个月油耗在130吨左右,用电每个月在30万度左右,具体对比情况见表1。

4.2 应用效果评价

油改电在石油钻井节能中取得的效果十分的显著,它能够最大限度的减少排放量,保护环境,提高了作业的效率,使成本得到了很好的控制,以下从四个方面简要概述:

第一,节约能源降低成本。

传统的柴油机驱动,在作业过程中消耗了大量的能源,而用网电后,由之前的发电机发一度电需要2.12元左右,变为网点一度电仅需0.699元左右,这个数字的对比,体现了用网电节省的能源不止一倍。由表1的对比可以看出,油改电后,能源日成本能节省2-3万元之间,由此得出月节省能源成本,长此以往,能源的节省量非常高,不仅实现了节能目的,同时提高了经济效益。

第二,减少排放。

电力驱动设备的排放量很低,而柴油机在使用中,各种有害气体的排放和烟气的排放,都对环境和工作人员有一定的危害,所以油改电减少了排放量的同时,也提供了优良的作业环境。

第三,改善環境。

电力驱动设备在噪音上较柴油机驱动设备的噪音小很多,噪音的减小,不仅为工作人员提供了良好的工作环境,同时提高了工人工作的舒适程度,使其更能全身心的投入到作业工作中。

第四,提高效率。

在驱动上,电力和柴油机驱动有着很大的变化,在关启环节上,电力操作简单,在操作中的平稳度和速度上也有很好的把控,司机操作便捷,从而提高了设备的使用效率;而在柴油驱动中司机劳动强度大,对动力输出端的速度不好掌握,平稳性差,固所产生的误操作率也较高,所以油改电在很大程度上为钻井作业提供了便利的条件,提高了作业的效率。

5 结束语

总之,钻井设备在未来发展的过程中,必须要重视节能减排,推广节能技术的应用,合理的运用资源和设备,使石油钻井设备的节能措施做到最优化,同时这也是对社会所尽的责任和义务。在实际的钻井作业中,要根据地区条件的不同,将油田资料进行收集和整理,针对问题进行科学的分析和论证,找到最合适的节能对策,与此同时,要对钻井相关人员进行相关技术知识的培训,不断提高其综合能力,为节能减排工作打下坚实的基础,为石油事业贡献一份力量,推动石油行业的持续健康发展。

参考文献:

[1]李爱华.石油钻井设备节能措施及建议[J].中国设备工程,2018(16).

[2]高志荣.试论石油钻井设备的节能措施及建议[J].中国石油和化工标准与质量,2012(06).

[3]周永红.石油钻井设备节能措施及建议[J].中国新技术新产品,2010(17).

[4]蔡斌华.浅析石油钻井设备的节能措施及建议[J].中国石油和化工标准与质量,2012(12).

[5]张伟.石油钻井设备的节能措施及其相关建议[J].化工管理,2015(32).