带式输送机自移机尾自动清浮煤装置研究

2019-08-27唐树峰

唐树峰

摘要:针对现有带式输送机自移机尾采用刮煤板手动清煤,操作不便,工人劳动强度大等问题,设计一种结构简单的自动清浮煤装置利用刮煤板将尾滚筒上的浮煤刮下,浮煤落入清煤筒内,通过螺旋输送原理将浮煤清理出去。采用有限元仿真分析对关键零部件作强度校核,仿真结果表明关键零部件强度满足使用要求。该装置结构简单,无需附加动力,自动清浮煤,具有较好的使用价值。

Abstract: In view of the problem that the existing belt conveyor adopts the scraping coal plate to clean coal at the end of the self-moving machine, the operation is inconvenient and the labor intensity of the workers is large, a simple structure of the automatic clearing coal device is designed, a scraper is used to scrape the floating coal on the tail drum, then into the clean coal cylinder, and the floating coal is cleaned out by the principle of spiral conveying. The finite element simulation analysis is used to check the strength of key components. The simulation results show that the strength of key components meets the requirements of use. The device has a simple structure, does not require additional power, and automatically clears the coal, so it has good use value.

關键词:带式输送机自移机尾;自动清浮煤;螺旋推料器;仿真分析

Key words: belt conveyor self-moving machine tail;automatic clearing coal;screw pusher;simulation analysis

中图分类号:TD528 文献标识码:A 文章编号:1006-4311(2019)20-0175-04

0 引言

带式输送机自移机尾用于高产高效工作面顺槽转载机与带式输送机机尾的快速推移和正确搭接,满足工作面高进度、快速推进的需要。

目前,煤矿井下使用的输送带输送机,大多输送带型号:ST,PVC,PVG型,实际运行过程中,由于表面覆盖物本身摩擦阻力较大,再加上原煤开采过程中难免会出现采一部分矸石、矿井水等情况,浮煤容易吸附在输送带表面,降低带式输送机自移机尾滚筒与输送带之间的摩擦力,输送带容易发生打滑。输送带上的浮煤粘附在自移机尾滚筒,滚筒越来越大,也容易造成输送带跑偏,增大带式输送机功率消耗,影响带式输送机自移机尾的正常运转。

通常带式输送机自移机尾清浮煤装置大都采用刮煤板结构形式,此结构虽然简单可靠,但是从尾滚筒上刮下来的浮煤需要不定时的人工清理,大大增加了人工工作量,不仅费时费力,而且清煤效果不是很好,同时也给员工的安全作业造成很大的不安全隐患,甚至会导致人身事故的发生,给煤矿安全生产造成巨大安全隐患。

针对此问题设计出一种带式输送机自移机尾自动清浮煤装置,不需要附加任何动力,解决带式输送机自移机尾清浮煤效率低,工人劳动量大的难题。

1 整机结构设计

带式输送机自移机尾自动清浮煤装置主要由刮浮煤装置、传动装置、螺旋推料装置、防护装置等组成,见图1所示。自动清浮煤装置利用刮煤板将尾滚筒上的浮煤刮下,浮煤落入螺旋筒内,最后通过螺旋推料器将浮煤清理出去。自动清煤器从带式输送机尾滚筒上借助动力,结构简单、无需自带动力源,就能达到浮煤清理的目的。

带式输送机自移机尾清浮煤装置工作时,一方面,尾滚筒随着输送带转动,主动齿轮和从动齿轮啮合,带动从动轴转动。从动轴上的小皮带轮通过V型带,带动大皮带轮转动,由于大皮带轮和外套筒通过键相连接,外套筒和螺旋推料器通过齿形缺口浮动连接。因此尾滚筒会带动螺旋推料器转动;另一方面,随着尾滚筒的转动,清煤刮板将尾滚筒上的浮煤刮下来,受重力作用,浮煤落入清煤筒内。最后在带式输送机自移机尾运转过程中,螺旋推料器也不断转动,左螺旋推料器把清煤刮板刮下的浮煤推向左侧,从带式输送机自移机尾左侧排出。左螺旋推料器把浮煤推向右侧,从带式输送机自移机尾右侧排出。

2 各部分结构设计

2.1 刮浮煤装置

刮浮煤装置的主要作用是将带式输送机运行过程中,下输送带粘结的浮煤刮铲下来。在带式输送机自移机尾内部设有带缺口的清煤筒,清煤筒一侧管壁连接一段向上向外倾斜的刮煤板,刮煤板上端对应带式输送机自移机尾滚筒,刮煤板的长度与带式输送机自移机尾的滚筒宽度相匹配。带式输送机自移机尾工作时,尾滚筒随着输送带转动,刮煤板将尾滚筒上的浮煤刮下来,受重力作用,浮煤落入清煤槽内。

2.2 传动装置

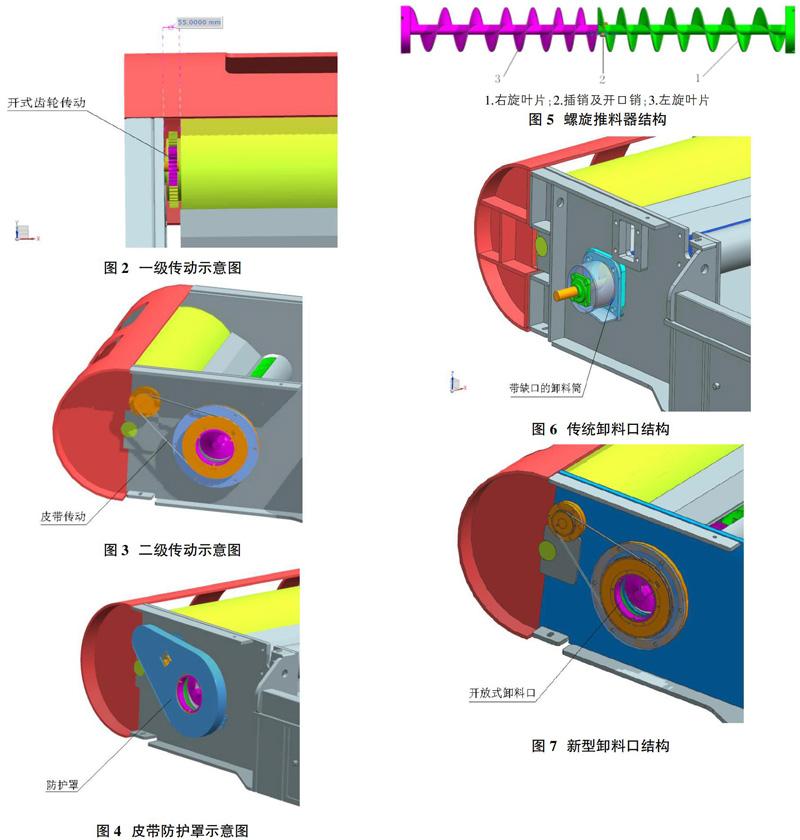

传动装置的主要作用是将带式输送机自移机尾尾滚筒上的动力,传递出来,为螺旋推料装置的旋转推料提供动力。如图2、图3所示,传动装置采用两级传动方式。由于带式输送机自移机尾中心轴不转,因此不能从中心轴直接借动力,需要设置从动轴引出动力。一级传动采用开式齿轮传动,将动力传递到从动轴上,具有传动比精确,对安装精度要求低,对中心距不敏感等优点。二级传动采用皮带传动,具有结构简单、傳动平稳、缓冲吸振等优点。而且当推料器卡死时,皮带打滑可以保护整个传动装置。通过传动装置的传递,带式输送机自移机尾工作时,螺旋推料器转速越快可靠性越低。为提高整个清浮煤装置的可靠性,螺旋推料装置的转速应尽量减小,因此传动装置减速比应大于1。由于皮带传动完全裸露,需要在皮带传动外侧安装皮带防护罩,防护罩开有窗口,可以观察皮带传动状况,如图4所示。

2.3 螺旋推料装置

螺旋推料装置的主要作用是通过不断旋转螺旋叶片,将清煤筒中的浮煤从带式输送机自移机尾两侧推移出去。为了便于螺旋推料器井下拆装、减小推料距离,降低推料阻力,提高推料效率,将螺旋推料器分为左右两部分,通过销子连接在一起,如图5所示,左螺旋推料器螺旋叶片为左旋,向左侧推料;右螺旋推料器螺旋叶片为右旋,向右侧推料。而且螺旋推料器螺旋叶片螺距中间小、两端大,推料效率高。

传统的螺旋推料器卸料口,大都采用带缺口的卸料筒卸料,如图6所示,该结构轴承座本身阻挡卸料口,只能通过在卸料筒开缺口,达到卸料的目的,卸料效率低,结构尺寸较大。自动清浮煤螺旋推料装置采用新型的开放式卸料口,如图7所示,采用大直径轴承把卸料筒作为旋转轴,卸料过程无阻卡,具有结构紧凑,卸料效率高的优点。

3 详细设计

具体实施中,以输送带宽度为1400mm的带式输送机自移机尾为例。清煤筒采用一个直径为?准240mm的钢管沿半径切成四分之三的圆筒,焊接在带式输送机自移机尾立板上。螺旋推料器由左螺旋推料器和右螺旋推料器通过销子连接而成的,左右螺旋推料器由一个长875mm,直径?准220mm,螺距由小到大的左(右)旋叶片,为了增加强度,叶片中心设有一个直径为?准50mm钢管。主动齿轮直径?准280mm,从动齿轮节圆直径?准140mm,小皮带轮直径?准124mm,大皮带轮直径?准400mm,因此带式输送机自移机尾滚筒转速传递到螺旋推料器时,速比为1.61。

当带式输送机自移机尾滚筒随着皮带输送机以90r/min转动时,螺旋推料器的转速为55.8r/min。由于螺旋推料器转速低,负荷小,内套筒上轴承采用深沟球轴承,轴承内径?准280mm,宽度33mm。经计算,轴承寿命足够,满足使用要求。自动清浮煤装置具有结构简单、紧凑、实用,无需另外设置动力,大大减轻了工人手工清浮煤的劳动强度,保障了带式输送机自移机尾的正常运转,保障了煤炭企业的正常稳定连续生产。

4 关键零部件有限元仿真分析

由于煤矿井下工作环境恶劣,带式输送机自移机尾较长时间的停机,圆形清煤筒中散落的浮煤会发生固结现象,螺旋推料器与清煤筒粘结在一起。带式输送机自移机尾再次启动时,会对自动清浮煤装置造成严重破坏。因此有必要分析螺旋推料器在卡料工况下的强度,是否满足使用要求。

本文以1400mm带式输送机自移机尾为例,采用有限元仿真分析软件对螺旋推料器在卡料工况下的强度作仿真分析。

初始条件如下:尾滚筒转速90r/min、总传动比i=2.25、皮带打滑时传递的最大功率0.59kW。

卡料工况边界条件如下:螺旋推料器叶片被卡住(固定约束),推料器大皮带上施加最大扭转力矩140.86kN。

从仿真结果可知,螺旋推料器卡料工况下:最大变形0.76mm,最大应力54.99MPa,完全满足使用要求。当螺旋推料器发生卡料时,不会发生螺旋推料器破坏,而此时二级皮带传动已经开始打滑,这也验证了皮带传动能为整个清浮煤装置提供保护的作用。

5 整机虚拟样机试验

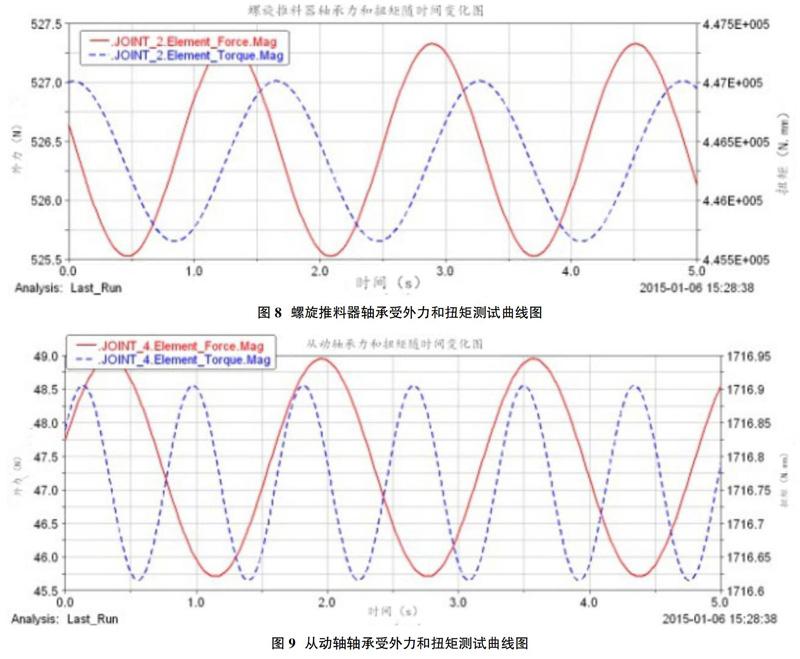

ADAMS是专门用于机械产品虚拟样机开发方面的工具,通过虚拟试验和测试,在产品开发阶段就可以发现设计缺陷,提出改进方法。ADAMS可以研究复杂系统的动力学关系。本文采用ADAMS虚拟样机技术对皮带机自移机尾自动清浮煤装置作虚拟试验和测试,力求发现设计缺陷,不断改进产品结构。将UG建模好的三维模型,导入ADAMS中,添加运动约束及施加旋转力矩,皮带机自移机尾滚筒转速90r/min。分别测试螺旋推料器轴承、从动轴轴承所受的外力和扭矩,测试结果如图8、图9所示。

由上图可见,推料器轴承最大外力527.5N,最大扭矩446.35N·m,传动轴承最大外力49N,最大扭矩1.72N·m,可见整机轴承受力较为平稳,起伏不大,轴承负荷较小,寿命远远满足使用要求。

6 结论

①论文阐述了输送带浮煤对带式输送机自移机尾正常使用的影响,现有刮煤板清浮煤结构,清浮煤效率低,工人劳动强度大的难题。

②论文采用刮煤板刮浮煤,螺旋推料器清浮煤的设计原理。完成了带式输送机自移机尾自动清浮煤装置,不需要附加任何动力,解决带式输送机自移机尾清浮煤效率低,工人劳动量大的难题。

参考文献:

[1]齐培孝.带式输送机的使用、维修与保养[J].煤炭技术,2015,34(03):282-283.

[2]王进辉.滚筒自动清煤装置的研究与应用[J].机械工程师,2014(6):266-269.

[3]葛先永.带式输送机机尾自动清煤装置[J].中国科技纵横,2010(10):200-202.

[4]宋勤发,王红建,刘彦庆,等.胶带输送机防飘带、防跑偏装置在矿井中的应用[J].煤炭技术,2015,24(10):1-2.

[5]李清荣.机尾螺旋滚筒的设计及推广[J].山西焦煤科技,2010,34(3):43-45.