不同充填厚度节理面剪切破坏宏细观机理研究

2019-08-27

(山东科技大学土木工程与建筑学院, 山东青岛266590)

0 前言

针对岩土工程所面临的日渐复杂的节理岩体条件,充填节理一直是国内外学者研究的热点问题,且在充填厚度对节理强度和变形的影响方面已取得不少研究成果。Welideniya等[2]研究了理想充填节理在常法向刚度条件下的直剪行为,分析认为充填度对节理的剪切力学特性有显著的影响,并探究了充填度不同时的剪切强度规律。Indraratna等[3]制作理想节理面试件,内部充填超固结黏土进行剪切试验,最终提出了相应的剪切模型并进一步研究了充填物厚度对节理剪切特性的影响。孙辅庭等[4]通过理论分析和室内直剪试验,通过引入充填度以及充填水泥浆强度,研究了充填水泥浆岩石节理的峰值剪切强度。目前随着计算机技术的发展,基于PFC二维离散元程序的数值模拟方法被广泛应用于节理岩体的剪切破坏研究中。Duriez等[5]、Xu等[6]借助离散元数值模拟方法,通过对人工构造的理想节理面进行充填,模拟了充填节理的剪切行为。周瑜等[7]基于颗粒流理论和PFC程序实现了岩石节理的数值直剪试验,并分别从宏细观角度探讨了节理的力学演化特征和破坏机制。许万忠等[8]利用颗粒流数值计算方法研究了岩石充填节理直剪作用下的力学性质,探讨了充填节理粗糙程度、法向荷载、充填物强度参数等对节理剪切强度的影响。徐磊等[9]采用数值模拟方法,研究了充填度与岩石分形充填节理抗剪强度的关系。然而,目前对充填节理剪切特性的研究方面多采用人工制作的规则岩石节理面,且针对充填厚度的宏细观影响方面研究较少。本文考虑天然岩石节理不规则表面形态,借助Barton教授提出的十条标准JRC曲线,采取室内试验从宏观角度观察节理的天然破坏形态并获取准确直观的剪切参数,数值模拟从细观角度分析节理的破坏过程,室内试验与数值模拟相结合,针对性地研究不同充填厚度下类岩石材料充填节理的剪切行为和强度特性。

1 节理面力学性质与充填物厚度的理论关系

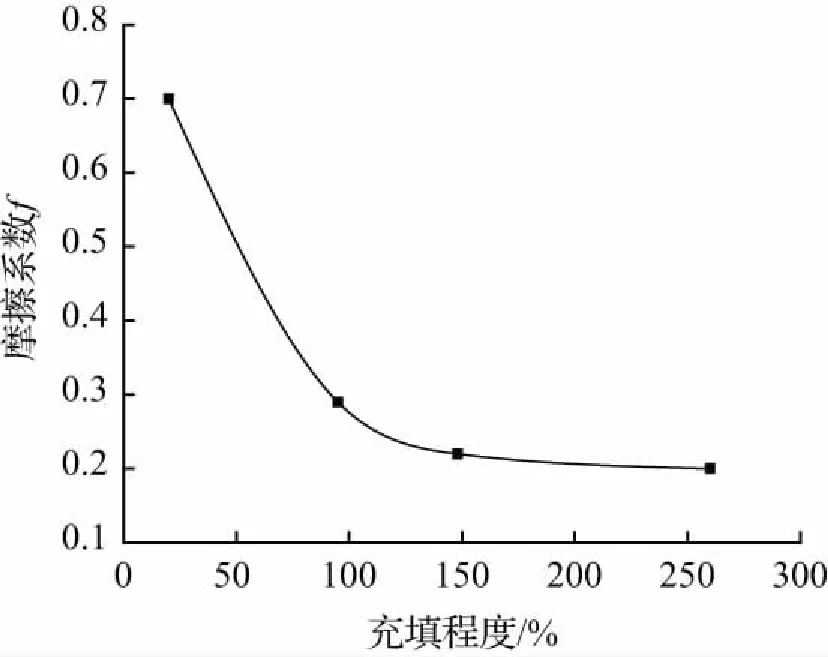

充填节理内部充填物厚度与粗糙节理面起伏差之间的关系对节理面的力学性质起重要作用。图1所示为节理面充填度与摩擦系数的关系曲线,横坐标x/h为节理面的充填程度,纵坐标f为节理面摩擦系数。由图1可知,起伏节理面摩擦系数与充填度呈幂函数变化关系,节理面的摩擦系数随充填度的增加而减小,当充填度较小(<100 %)时,摩擦系数随充填度的增大迅速降低,充填物的存在削弱了节理面的接触作用;而当节理面充填度增大时,摩擦系数逐渐趋于稳定,此时充填物的强度作为节理岩体强度影响的决定因素,节理岩体主要表现为充填物之间的剪切破坏[10]。

当充填厚度小于节理面的平均起伏厚度时,孙广忠[11]对两种不同软弱充填物的充填节理进行剪切试验发现,剪切破坏后的试件内部充填物几乎全部磨损破坏,充填物的组成成分和物理性质对节理面的强度变化影响较大。当充填物厚度大于节理面平均起伏高度时,节理在剪切后的破坏模式主要为充填物与节理接触面破坏(a-b破坏线)或充填物破坏(c-d破坏线)两种基本形式,如图2所示,此时不同的破坏模式满足不同的节理强度公式,史玲等[12]经过理论推导,获得考虑充填材料性质的最终简化后的理论强度公式,τa、正应力σa及充填厚度h/l的关系可表示为:

式中,α、β、γ及λ值与充填材料性质有关。

图1 节理面充填度与摩擦系数关系

Fig.1 Relationship between joints fillingdegree and friction coefficient

图2 充填节理不同破坏模式示意图

Fig.2 Schematic diagram of differentfailure modes of filling joints

综上,充填厚度不同时,充填节理面表现出不同的剪切力学行为及强度响应,且充填材料的性质对其也产生重要的影响作用。在充填材料一定的情况下,研究不同厚度下充填节理的剪切性能,并与已有的相关理论统一,对于充填节理的深层次研究具有重要的指导作用。

2 不同厚度充填节理室内剪切试验

天然节理岩体是由岩石、结构面及其充填物质组成的复合结构体[13],其表面形态特征复杂,且取样困难、粗糙度难以界定,因此室内试验选取类岩石材料制备节理试件开展模拟剪切试验。本文选取Barton教授提出的十条标准JRC曲线中JRC值为6~8的曲线为节理面曲线制作标准曲面,并制作节理面模具,采用倒模的方式制备类岩石试件用以进行剪切,充填节理的室内直剪试验在JAW-600岩石剪切—渗流耦合试验系统上进行。

试验以青石岭地区的花岗岩为参照对象,其岩石单轴抗压强度41.7 MPa,弹性模量6.25 GPa,采用正交试验并结合有关相似材料试验[14-16]确定岩石相似材料及配比,相似材料各项物理力学参数如下表1所示。

头孢菌素类是临床另一类广泛使用的抗菌药物。本研究中,无论是ICU还是普通病房,大肠埃希菌和肺炎克雷伯菌对头孢菌素均存在不同程度的耐药。但两种病房中,肺炎克雷伯菌对头孢曲松的耐药率均低于文献[10]报道,可能与本研究中碳青霉烯类耐药的肺炎克雷伯菌所占比例较低有关。本研究中,大肠埃希菌ESBLs在两种病房的检出率约为60%,与王启等[12]研究一致。ESBLs阳性可导致大肠埃希菌对所有青霉素类和头孢菌素均耐药,而酶抑制剂合剂如头孢哌酮/舒巴坦和哌拉西林/他唑巴坦对阴性杆菌均有较好的敏感性,可作为产ESBLs肠杆菌科细菌感染的经验用药[13]。

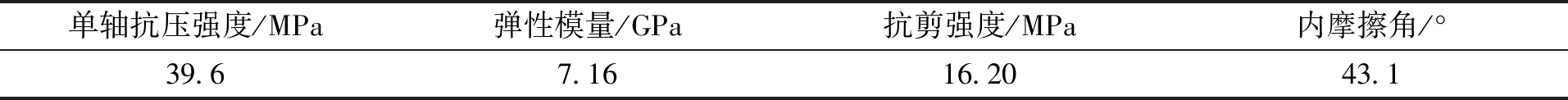

表1 相似材料物理力学参数Tab.1 Physical and mechanical parameters of similar materials

室内试验制备的剪切试样尺寸为200 mm×100 mm×100 mm。以充填厚度作为量化指标,充填过程中充填物涂抹均匀,保证充填层粘结率大于90 %。试验过程中不考虑剪切速率的影响,采取位移控制加载方式,施加剪切位移的速度恒定为0.6 mm/min,目标剪切位移15 mm,并记录剪切力的大小。同样不考虑法向荷载对节理剪切行为的影响,施加法向荷载0.5 MPa,法向荷载在剪切试验过程中保持不变。如图3所示为不同厚度充填节理试件及其剪切后的破坏形态,根据不同充填厚度下节理剪切试验结果进行充填节理面的破坏模式及变形和强度特性分析。

3 充填节理剪切数值模拟

3.1 细观参数的标定

(a)数值模拟结果

(b)室内试验结果

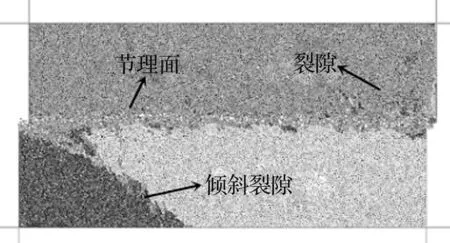

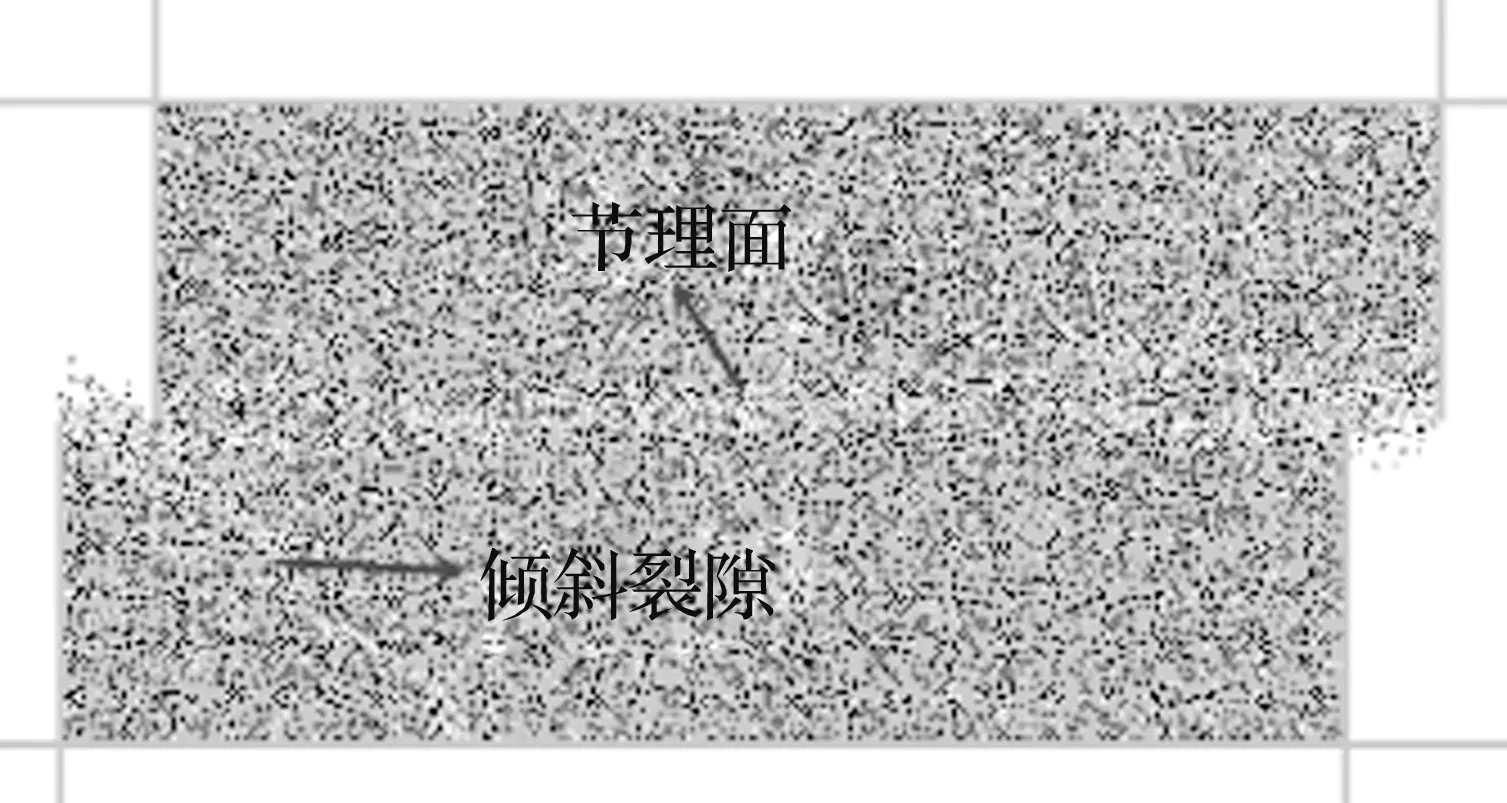

图4 单轴压缩数值模拟与室内试验劈裂形态

Fig.4 Uniaxial compression numerical simulationand laboratory test splitting patterns

数值模拟计算中,参数的选择尤为重要,它是能否真实反映原结构力学及运动学特征的关键,也是评价数值计算结果好坏的一个重要指标[17]。常规的有限元分析方法,均为直接从室内试验中获取岩土体的宏观力学参数再应用于之后的模拟中,然而PFC在计算求解时,需要设置的是圆盘颗粒的细观参数,而不是岩体表现出来的宏观力学参数。目前对于材料的细观参数与宏观参数之间的定量关系还没有完善的力学理论,需要进行一系列与室内试验类似的模型试验,将模拟结果与室内试验结果对比,采用“试错法”反复改变细观参数[18],直到模型的宏观力学响应满足要求。

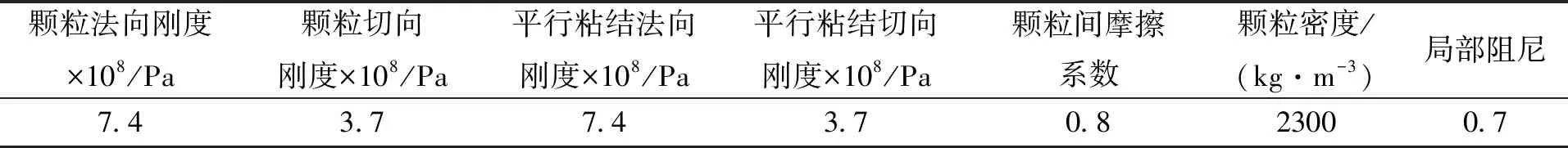

参数标定时,根据经验公式确定各项细观参数的大致范围,基于室内单轴压缩试验获取的单轴抗压强度以及弹性模量、峰值强度与应力—应变曲线等方面初步选定细观参数,通过不断的计算调整参数,使模拟结果与试验结果接近,如图4所示为单轴压缩模拟结果与室内试验破坏形态,最终确定的细观模拟参数列于下表2。

表2 数值模拟细观参数Tab.2 Mesoscopic parameters used in numerical simulation

3.2 数值模拟过程

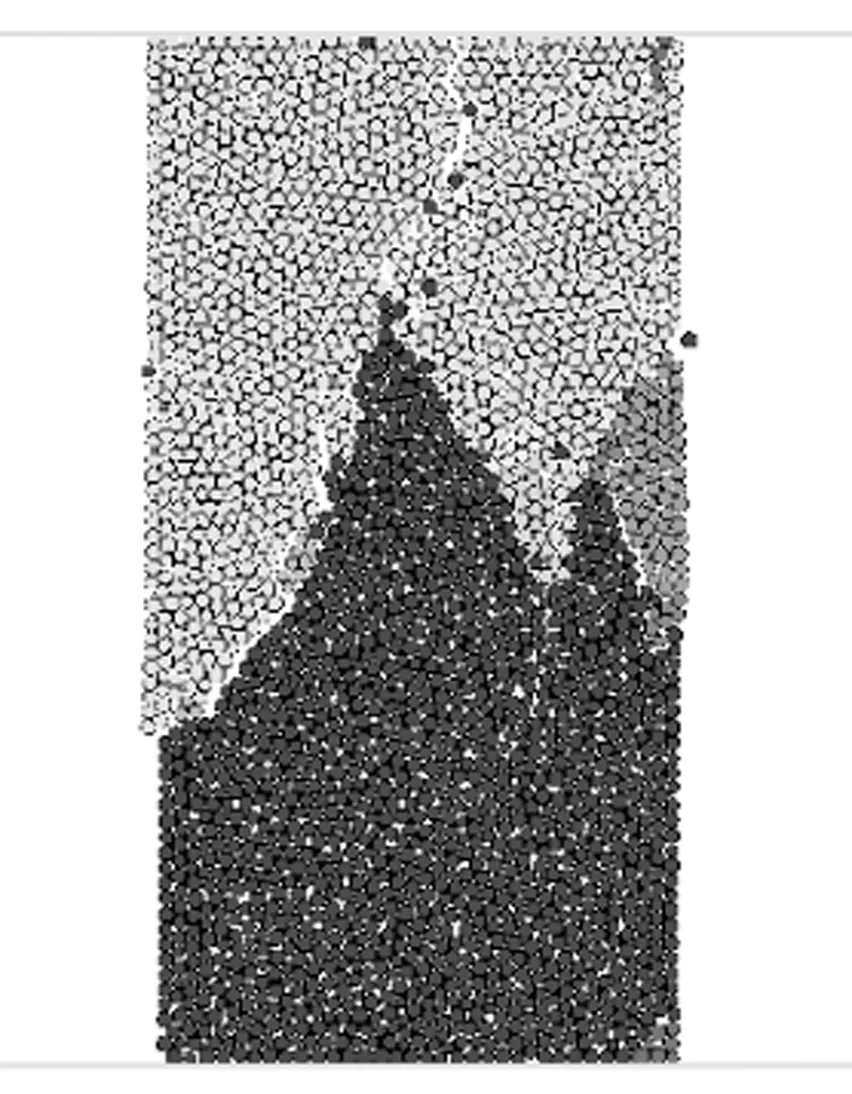

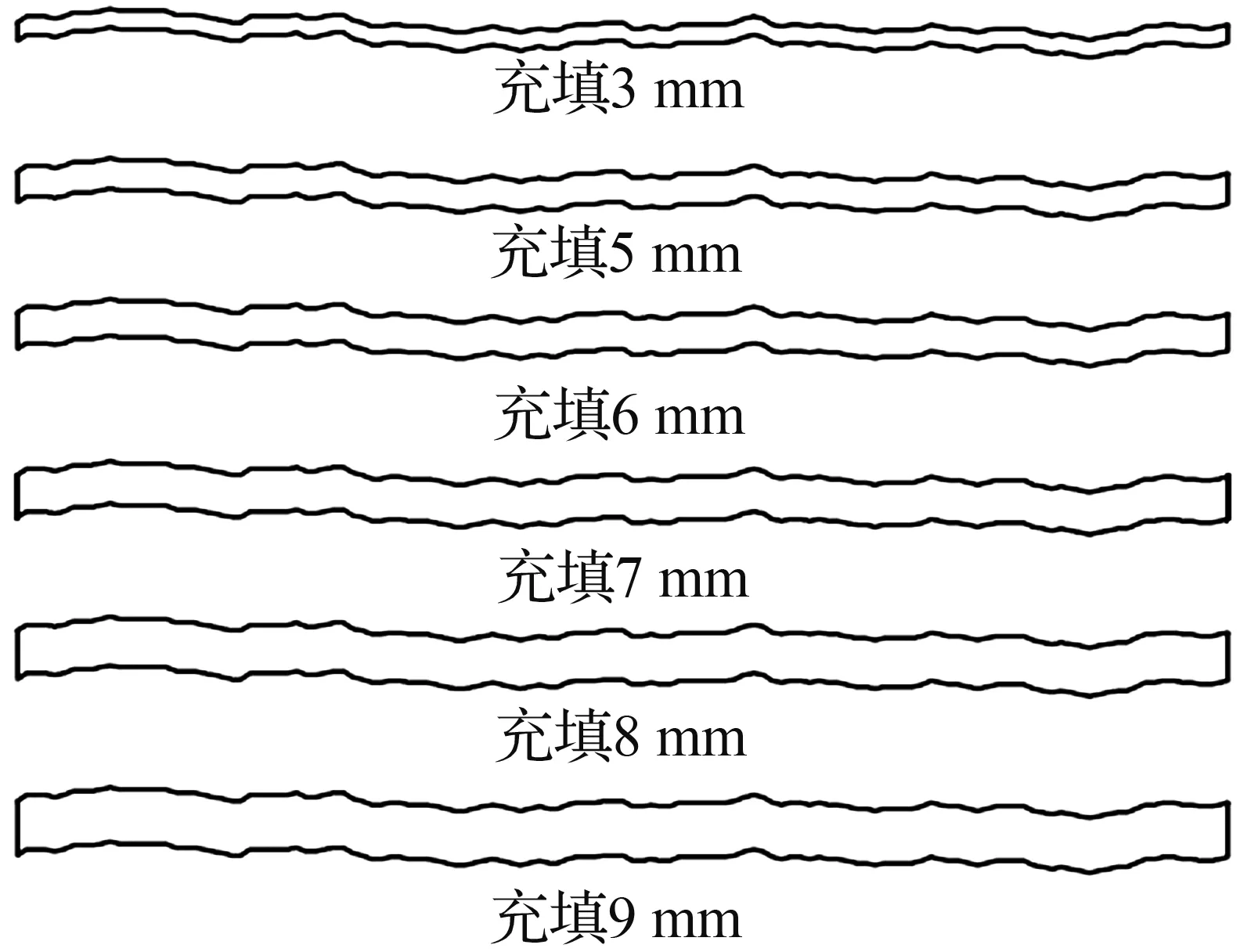

图5 不同厚度充填节理面形态Fig.5 Filled joint surface morphology with different thicknesses

考虑到试样尺寸效应、颗粒数目、宏细观参数比例等因素对模拟计算的影响,将数值模型的尺寸等比例放大100倍,模型大小选取为20 m×10 m。利用BartonJRC标准轮廓线,在CAD软件中绘出不同厚度充填节理面形态,如图5所示,编写命令流程序将充填节理面几何形态导入PFC模拟生成的方形试件中,以此形成包含充填节理面的模拟剪切试件。

颗粒间的接触模型选取平行粘结模型,既能传递力矩又能传递力,每两个颗粒之间具有接触刚度及粘结刚度,剪切过程中,颗粒间的粘结破裂,宏观刚度也随之降低,能较好的模拟类岩石材料颗粒间的粘结特性。假设充填物与节理面完全粘结,设置充填物与节理岩体采用相同的材料与接触模型,均采用标定好的细观参数,但充填物的粘结性减小一个量级。

由于在PFC模拟中不能在模型上直接施加指定应力值,只能通过伺服控制墙体,反复调整墙体的移动速度,不断更新墙的受力状态,逐步接近模型目标应力值使得法向应力保持恒定。与模型尺寸对应,在进行计算求解时,加载速率等比例放大,设为1 m/s,法向荷载与室内剪切试验保持一致取0.5 MPa。

3.3 充填节理数值模拟破坏过程研究

假设节理面与充填物之间完全粘结,位移控制加载,加载速度为1m/s,模型左上方施加剪切荷载,下方试件固定,加载方向由左向右。计算求解中记录试件剪切细观破坏的碎片化过程,将剪切细观变化分为六个阶段进行分析,如图6所示。

(a) 阶段1(b) 阶段2

(c) 阶段3(d) 阶段4

(e) 阶段5(f) 阶段6

图6(a)所示,试件受力前节理岩体、充填物之间保持一个共同的受力状态,视为一个统一的整体;剪切初期,在法向荷载和剪切荷载共同作用下,如图6(b)所示,试件上部、下部与充填物呈现不同的受力状态,加载侧充填物产生局部变形挤压,导致下方试件中沿与节理面一定角度产生局部裂隙,且节理岩体出现局部微裂隙,但此时岩体整体较为完整;图6(c)随着剪切位移的增加,充填物进一步变形,试件开始沿节理面产生微裂隙,下方试件的局部倾斜裂隙发育扩张;图6(d)伴随充填物的大量细微破碎,沿节理面的局部微裂隙发育,部分充填物被挤出,节理面出现磨损,不规则起伏度消减,下方试件的裂隙贯通到试件底部。随着剪切进一步进行,粘结面破坏加大,节理面基本磨平,节理面法向位移增加,剪胀效应明显,局部裂隙贯通完毕,剪切强度接近峰值,节理岩体破碎,达到图6(e)阶段;如图6(f)所示,粘结面完全破坏,充填物与节理岩体之间出现明显分界线,分界线周围的岩体破碎,试件进入残余强度阶段,随着剪切位移的增加,应力—应变曲线处于小范围的波动状态,剪切破坏基本处于稳定状态。

3.4 充填节理破坏模式分析

3.4.1 无充填节理

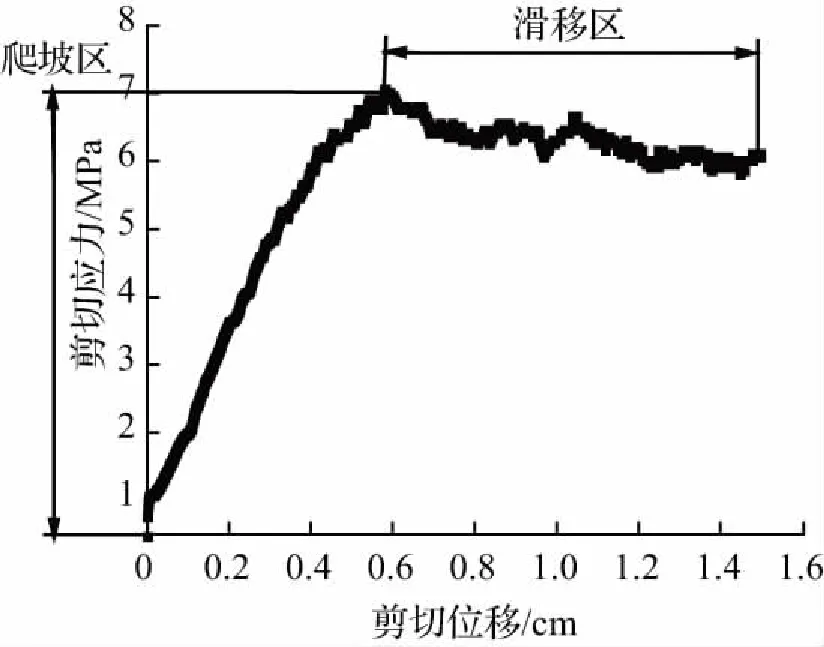

试样的剪切破坏主要有两种类型:一是剪断破坏,二是磨损破坏[19]。本文选取的节理起伏形态较小,当无充填时,节理相互之间产生磨损破坏,在剪切应力—应变关系曲线上表现出明显的“爬坡区”和“滑移区”两个阶段,无充填节理的宏观试件破坏图如图7所示。如图8所示为无充填节理剪切模拟应力应变曲线图,由图可知,模拟存在初始应力0.5 MPa,随着试件的剪切过程,应力应变曲线首先表现出第一段明显的爬坡区,即随着剪切位移的增加,剪切应力增加,并达到峰值剪切强度,随后剪切进入滑移区,而且峰值强度和残余强度差较小,无充填节理面发生磨损破坏。

图7 无充填节理宏观破坏图

Fig.7 Macroscopic damage map of no filling joint

图8 剪切应力—应变曲线

Fig.8 Shear stress-strain curve

3.4.2 不同厚度充填节理

影响充填节理剪切破坏的因素有很多,如节理面粗糙度形态、节理开度与充填物性质及充填厚度等。考虑不同充填厚度的影响,室内试验及模拟结果显示,在同一粗糙度下,不同充填厚度的节理试件在法向荷载和剪切荷载作用下,破坏模式并没有明显的差异,随着剪切位移的增加,最终发生整体沿粘结面外侧滑移的破坏形式,属于充填物与节理之间粘结面的剪切滑移破坏。根据弱场理论[20],系统总是在强度最薄弱的部位首先发生破坏,然后不断扩展和延伸,节理面的这种破坏方式即表明充填物质与节理岩壁的粘结面为强度弱场,其力学性质控制着节理面的破坏。

节理面与充填物之间的粘结面破坏,主要是在剪切荷载与法向荷载的共同作用下,由于内部充填物选取类岩石相似材料,其强度和粘结性能要显著低于花岗岩体,所以在参数设置时,设置充填物的粘结性相比节理岩体减小一个量级,随着剪切位移的增加,充填物挤压变形并逐渐丧失对节理面的粘结作用而发生破坏。此时,节理面的抗剪强度主要取决于充填物的粘结力大小,当粘结力不足以承担此时的剪切应力时,充填物与节理岩体之间的接触发生断裂,导致节理面破坏。同时,由于节理面粗糙度较小,节理形态起伏较小,多种因素导致节理剪切破坏时主要发生粘结面的破坏。而且这种破坏模式主要发生在节理面粗糙度较小的充填节理中。

3.5 数值模拟结果分析

图9 不同充填厚度应力—应变曲线Fig.9 Stress and strain curves of different filling thicknesses

分析模拟的剪切应力—应变曲线可知,充填节理面的剪切行为受充填厚度的影响较小。由于在模拟时施加的围压为0.5 MPa,在对墙体进行伺服控制时,围压是施加在包含上部试件三面墙体上的,因此监测的墙体存在初始应力。在施加剪切荷载后,由于充填物的存在使得节理之间原有空隙被填实,在压剪荷载作用下不再发生原有空隙的闭合,因此剪切位移很小时,随着剪切位移的增加,剪切应力近似呈线性增加,且充填厚度对初始阶段剪切应力的增加过程影响不大;

随着剪切过程进行,试件进入充填后的弹性阶段,且这一阶段发生的剪切位移较小,接触力变化比较大,节理内部结构已经发生微观破坏,并正处于宏观破坏的临界点。且由此阶段曲线斜率可知,随着充填厚度的增加曲线斜率有所减小,即节理面的剪切模量存在小程度的降低趋势。随着剪切荷载继续增加,应力—应变曲线逐渐达到峰值,且峰值强度随充填厚度的增加而相对减小;

在剪切应力超过峰值后,剪切应力—剪切位移曲线呈现出下凹状,表明此时剪切试件进入塑性阶段,剪应力下降,观察节理面的破坏过程可知,此时节理面不规则起伏形态完全破坏,充填物与节理岩体之间的粘结面破坏,剪切开始进入残余强度阶段,该阶段与塑性阶段并没有明显分界线,且由变形曲线可以看出,随着充填厚度的增加,节理面的残余强度降低。

在本文选取的粗糙度下充填节理表现为磨损破坏,在经历爬坡区到达峰值强度后进入滑移区,剪切强度下降,此时节理出现宏观断裂滑移破坏,且滑移区曲线处于波动状态,其中有曲线还出现几个较大的起伏段,这是由于充填节理剪切后会导致局部充填物的堆积,容易造成剪切应力的大幅度变化,最后充填节理剪切力趋于基本稳定,达到残余强度值。

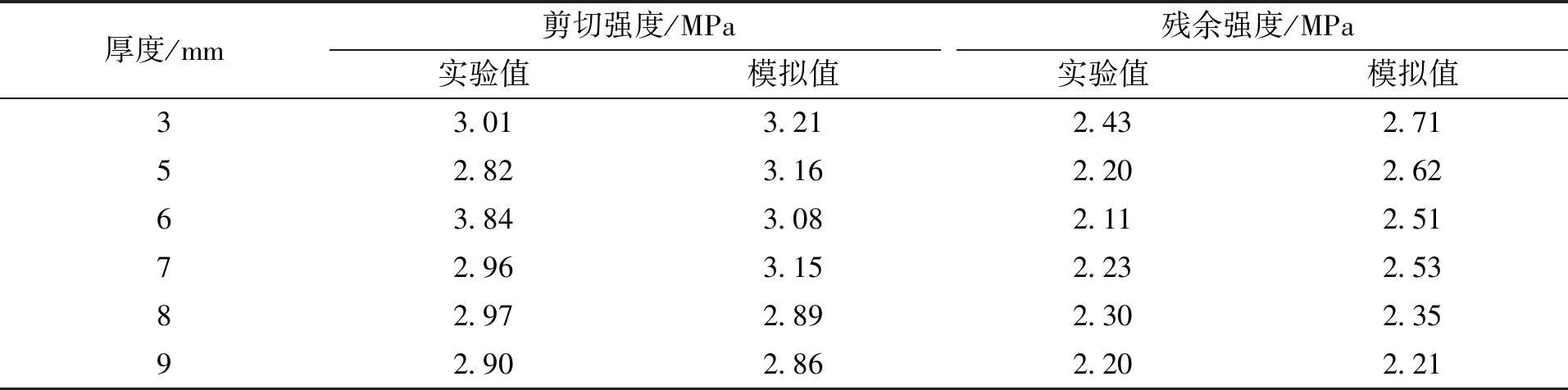

4 实验结果及数值模拟对比

由于选取的节理面其平均起伏高度为1.28 mm,充填厚度大于节理面的平均起伏高度,由实验数据及模拟数据对比可知,随着充填厚度的增加(≥3 mm),其剪切峰值强度虽有一定程度的降低,但整体值稳定在一个范围内,试验值稳定在2.9 MPa左右,模拟值在3.0 MPa左右波动,模拟值相比实验值略大,个别试件的峰值强度会因为充填物充填时均匀程度不同而表现出小幅度的波动。充填节理的残余强度随充填厚度的增加也表现出降低趋势,但整体趋于稳定,且模拟值与试验值对比变化幅度不超过20 %。

根据数据分析,随着充填厚度的增加,充填节理面的剪切强度整体上趋于降低,这是由于充填物强度和粘结性较岩体强度低,而节理之间的作用主要为岩壁—充填物—岩壁复合作用,充填物厚度增加,节理的接触作用则逐渐被弱化,从而使得节理抗剪强度随着充填厚度的增加有所降低。

表3 试验数据与模拟数据对比Tab.3 Comparison of test data and simulation data

5 结论

①根据试验及模拟结果显示,在较小的曲线起伏形态下,不同厚度充填节理的破坏模式并没有明显差异,主要发生充填物与节理岩体之间的粘结面磨损破坏,在应力—应变曲线上表现为明显的爬坡区和滑移区,粘结面为节理岩体复合结构的强度弱场,其力学特性控制节理面的破坏;

②节理面的宏细观破坏过程显示,随着剪切荷载的施加,试件沿与节理面成一定角度产生裂隙并逐渐贯通至试件底部,这是由于产生裂隙处的节理面起伏较高,在较小的充填物厚度下,压剪荷载导致下方试件沿裂隙面贯通破坏,充填厚度增加,下方试件仍会沿与节理面一定角度产生裂隙,但裂隙不会贯通至试件底部;

③充填厚度对充填节理剪切强度的影响:在较小的粗糙度下,当充填厚度大于节理面的平均起伏高度时,随着充填物厚度的增加,节理面峰值强度和残余强度均有一定程度的降低,这主要是因为节理充填物的强度和粘结性要显著低于岩体,充填物的增加弱化了节理面的接触作用。