赤泥在防液态铝侵蚀涂层中的应用

2019-08-27汤陆文秦建华

汤陆文,秦建华

(桂林理工大学 机械与控制工程学院,广西 桂林 541004)

赤泥是制铝工业提取氧化铝时排出的污染性废渣, 一般平均每生产1 t氧化铝,附带产生1.0~2.0 t赤泥。 中国作为世界第四大氧化铝生产国, 每年排放的赤泥高达数百万吨。 大量的赤泥不能充分有效地利用, 只是大面积的堆放, 占用了大量土地,也对环境造成了严重的污染[1]。

目前,赤泥的回收利用主要在三方面:一是提取赤泥中的有用组分,如钙、铝、铁、有价金属等[2];二是以赤泥作为矿物原料生产建筑行业的材料,如水泥[3]、多孔砖等[4-5];三是作为吸附剂治理环境污染,如水处理的吸附剂、环境修复原料等[6]。国外也有将赤泥用于工业催化剂[7]和土壤改良剂[8]等的相关研究,但是赤泥的应用量仍远小于产量,每年仍然有大量的赤泥无法处理。

为了研究开发赤泥的其他应用,本文以工业废料赤泥为主要成分,加入废旧玻璃和其他添加剂,通过正交法设计,研制出一种低成本、抗热震性优、使用寿命长的防铝液侵蚀的涂料。该涂料可作为熔铝坩埚、铝液搅拌器、压铸铝模具等用具的防高温熔铝侵蚀的防护涂层。

1 原料与方法

1.1 涂层的制备及涂料的配比

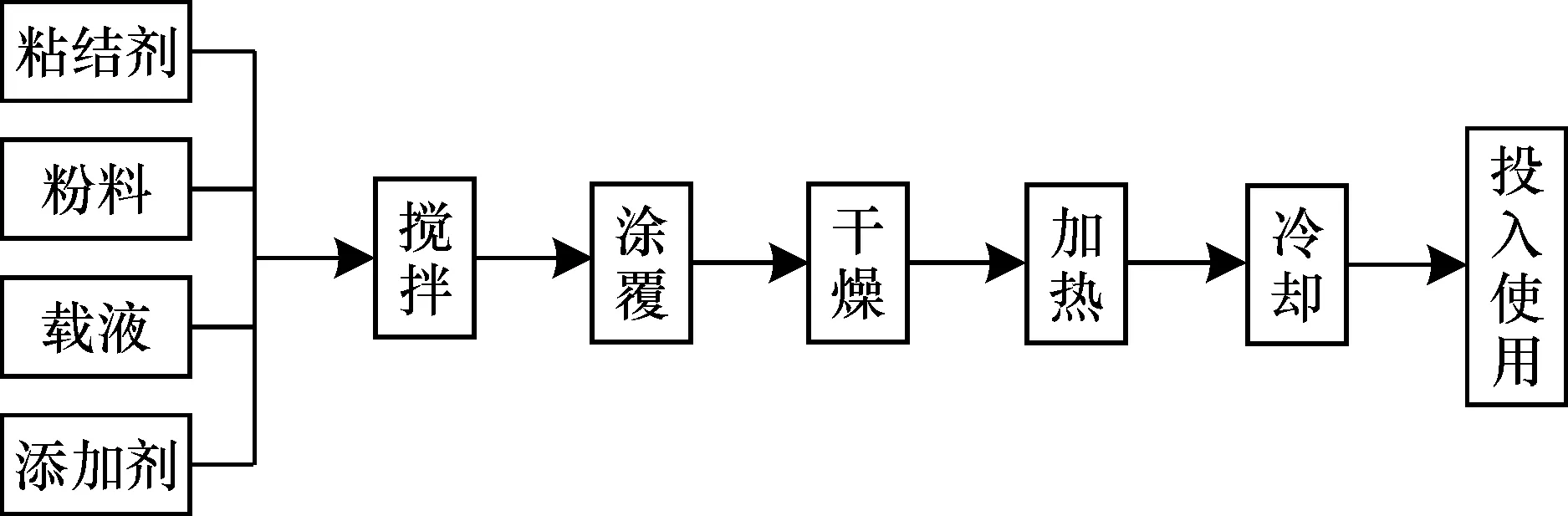

试验制备的涂层是通过将料浆涂覆在工件表面,经高温烧制而成的。料浆是由粉料、粘结剂、载液、添加剂等组分按一定比例混合均匀制成。涂层的制备流程如图1所示。涂覆涂料时可采用刷涂、浸涂、喷涂等方法,将涂料均匀地涂敷于工件表面,涂覆厚度约为0.3~0.5 mm,自然干燥或低温烘干后加热升温至一定值,使涂料在高温下软化熔融(过程中不得中途取出),形成一层连续而致密的釉质保护膜,随炉冷却后便可将工件投入使用。

图1 涂层的制备流程Fig.1 Preparation processes of coating development

涂层是通过多种成分共同作用形成保护膜,来起到高温防铝液腐蚀作用的。涂料的粉料配方构成的筛选过程是先对基料、 辅助氧化物、 粘结剂进行初步筛选,通过大量实验确定最优配方,最终得出的一种较好的涂料配方,其组分见表1。

表1 涂料的配方

Table 1 Composition of coating wB/%

涂料各组分的来源及其作用如下:①玻璃粉是以废旧玻璃研磨制成的,是涂层的主要玻璃形成物,可用于制备高温保护涂料[9],其主要成分是SiO2,它以硅氧四面体结构组成不规则的连续网络结构,是玻璃骨架的主体。SiO2能赋予涂层很多优良的性质,如可提高涂层的机械强度、热稳定性和化学稳定性,降低涂层的热膨胀系数,但是会增大涂层的难熔程度和粘度,影响涂层熔体的铺展。②本文所用的赤泥为烧结法炼铝所产生的赤泥,其主要化学成分为SiO2、CaO、Al2O3、Fe2O3,此外还含有Na2O、K2O等[10]。这些化学成分与玻璃珐琅涂层所需的化学成分相近,而且赤泥具有熔点高、化学稳定性好、可增加涂料粘稠度等特点,其不仅能引入符合涂层性能要求的化学成分,而且来源广泛,价格低廉,无污染,同时还解决了废物回收利用的问题。③硼砂是无色半透明的晶体或白色结晶粉末,其化学式为Na2B4O7·10H2O。硼砂在空气中容易失水风化,加热到350~400 ℃,失去全部结晶水成无水盐,在878 ℃熔化为玻璃体。它的加入引入了低熔点氧化物B2O3,也是典型的玻璃形成体,其熔点较低,表面张力较小,能改进玻璃体的性能。加入硼砂的主要作用是形成玻璃体、降低涂料的熔点以及改善涂层的高温流动性。④Al2O3为高熔点氧化物,它是一种使用最广泛的氧化物耐火材料,具有良好的化学稳定性能,机械强度高、耐冷热急变、稳定性能强。在涂层熔融过程中,A12O3通常能夺取游离氧形成四配位而进入硅氧网络,加强玻璃网络结构。A12O3不仅能提高涂层的玻璃化能力,抑制析晶,而且能显著改善涂层的性能, 如提高涂层的化学稳定性、 硬度和弹性, 降低涂层的膨胀系数,防止涂层面龟裂。此外,A12O3还能提高涂层的熔融温度和涂层熔体的高温劲度, 使涂层在高温下具有更高的物理化学稳定性。 ⑤莫来石是一种优质的耐火材料, 具有膨胀均匀、热震性和稳定性极好、荷重软化点高、高温蠕变值小、硬度大、抗化学腐蚀性好等特点,它的加入能提高涂层的高温稳定性。⑥ZnO可以提高涂层的化学稳定性和热稳定性,降低涂料的热膨胀系数,增强玻璃体的耐冲击性,它和氧化铝还能改进涂料熔体对被保护金属的润湿作用。同时ZnO对熔融铝液呈惰性,它的加入可以提高涂层的防铝液腐蚀性能。⑦TiO2可以降低涂层的热膨胀系数,改进涂层熔体对被保护基体的润湿作用,提高涂层高温流动性和铺展性。

1.2 涂层对比试验

对所设计涂层的防护性能进行考查,以检验涂层对基体在高温熔融铝液下的保护程度以及涂层的高温稳定性能,能否用于实际的生产中。

试验准备:取3块Q235低碳钢片,在试验前清除试样表面氧化锈层并进行干燥处理,编号为1、2、3,其中,1号试样不涂覆任何防护涂料,称为裸片;2号试样涂刷上传统的“氧化锌+水玻璃”保护涂料,接着在300 ℃左右烘干,然后再刷一层涂料,再次烘干,如此反复刷涂烘干,直到涂层厚度达到0.2~0.3 mm; 3号样涂刷所研制的赤泥涂料, 涂层厚度为0.3~0.4 mm, 待表面的涂料自然干燥后, 将其放入电阻炉, 加热至950 ℃进行高温烧结,并保温30 min,随炉冷却,此时试样的表面就形成了一层致密的保护涂层。用精度为0.000 1 g的电子天平(型号AG285)称量。

铝液浸泡试验:将纯铝锭加热熔融,待熔融后,将准备好的3块试样缓慢浸泡在熔融铝液中,浸泡温度为750 ℃,浸泡时间为72 h。试验结束后,将试样从铝液中取出,观察其宏观形貌并拍照,敲落或刮除表面粘附的铝,清理干净后称量,记录试样被铝液腐蚀后的质量。

试样检测:对试样进行切割→镶嵌→磨光→抛光→腐蚀,腐蚀剂为硝酸酒精溶液。在DMM-600C光学显微镜下观察其金相显微组织。在S-3400型扫描电镜下观察试样的表面形貌,并用PA8200型能谱仪对试样表层显微组织有明显变化的区域进行定点定性分析。

2 试验结果及分析

2.1 氧化失重对比分析

采用失重法来分析涂层的抗熔融铝液腐蚀性,用基体每平方毫米面积上的失重量来评价涂层的耐熔融铝液腐蚀性能。

计算腐蚀速率

其中:m0为试样腐蚀前的质量(g);m1为试样腐蚀后的质量(g);S为试样面积(mm2);t为腐蚀时间(h)。

试验中对比了无涂料保护试样、传统涂料保护试样和自制涂料保护试样的氧化失重量,其氧化失重对比试验数据见表2。

表2 氧化失重对比试验结果

裸片试样在750 ℃的熔融铝液的侵蚀下失重很大,达8.890 2×10-5g/(mm2·h),造成了严重的材料损失,这在实际生产中是不允许的。传统涂料在防腐蚀效果上也不理想,而自制涂料基体的腐蚀速率仅为“氧化锌+水玻璃”涂层基体的腐蚀速率的14.7%,保护效果是传统涂层的6.8倍,显著的提高了保护效果。并且“氧化锌+水玻璃”涂层经过72 h的浸泡已经完全失效,但自制涂料的涂层仍可以继续使用,使用寿命更长,因此经济效益更高。

2.2 腐蚀后基体的金相组织图与EDS成分分析

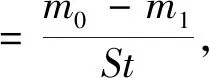

2.2.1 1号试样金相图与EDS成分分析 1号样为裸片试样,经过铝液72 h浸泡后的基体边界金相组织如图2所示。可见, Q235钢铁基体组织分成了3层:a层组织呈银白色,是直接与铝液接触后,铝原子渗入并与铁基体反应生成的铁铝金属化合物层,化合物层呈现出树枝状的形貌,并且正在向基体组织内部渗入,而且该组织层夹杂着大量的孔洞。而基体组织即为图中所标的c层组织。在铁铝金属化合物a层与钢铁基体组织c层的交界处有一层未知的层组织(b层)。

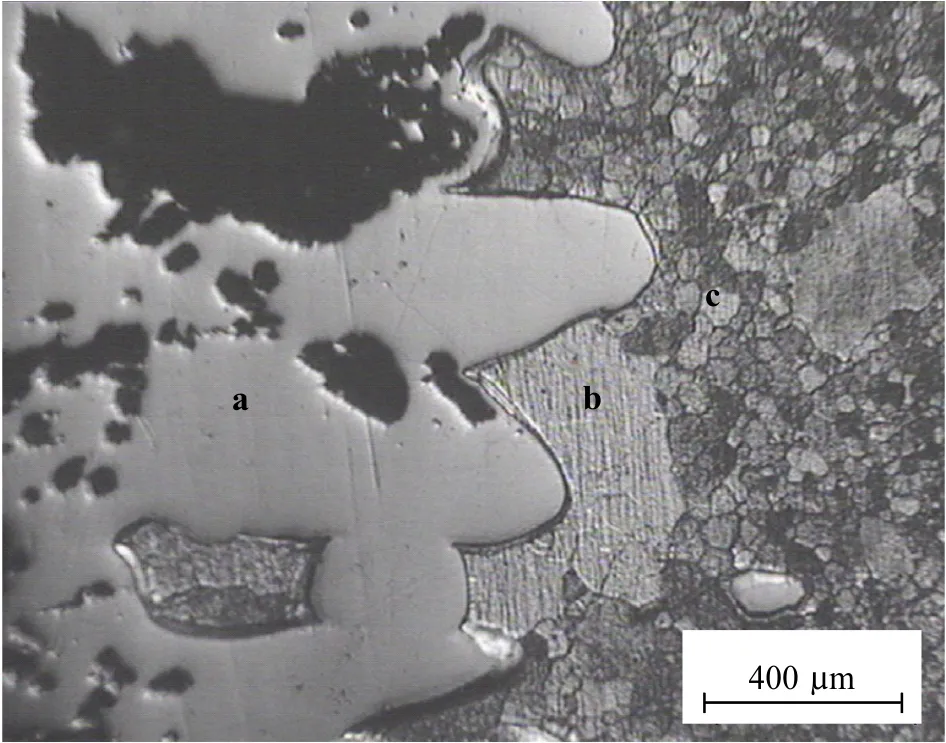

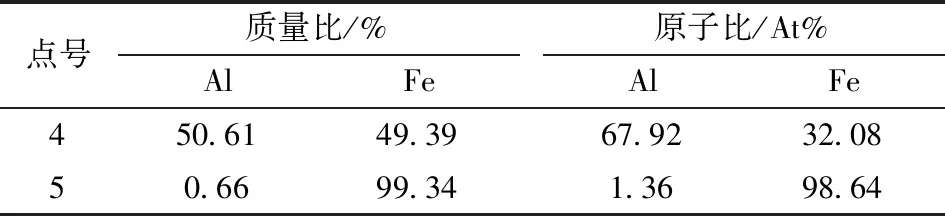

为了弄清楚图2中1号裸片试样的分层组织,对其进行了扫描电镜观测和EDS成分分析。试样1腐蚀后的扫描电镜图如图3所示,同时在试样表层显微组织有明显变化的区域4、5进行定点的定性分析以辨别组织结构。4、5两点的能谱图及其铝铁元素的质量比和原子比如图4和表3所示。

经过能谱图及铁铝元素的质量比可以推断出点号4主要形成了 Fe2Al5相与FeAl2相,Fe2Al5相又称作η相,是一个脆硬相,它是在铝液腐蚀一定时间后形成的横跨若干晶粒的粗大柱状晶体,往往呈树枝状生长。Fe2Al5含铝量较低,且结构疏松,具有高空位浓度,铝原子可以通过空位迅速向基体内部扩散, 使Fe2Al5能够沿空位浓度大的方向不断生长,同时造成基体的疏松与脆化,在经过高温加热之后,甚至可能会出现明显的孔洞和裂纹,为铝液的浸入提供了新的通道,从而加速了铝液腐蚀基体的速率。 同时, 由于Fe2Al5相具有斜方形的晶体结构,决定了氧气可以顺着该相传输,在固溶体区产生氧化微孔, 这种微孔在长时间的氧化循环过程中进一步聚集长大,相互连接而最终使合金层脱离基体,加速基体腐蚀。可以看到金相图中Fe2Al5相周围存在很多的氧化孔洞,这也验证了上述的理论。而FeAl2相的形成是由于基体在长时间的高温作用下,在Fe2Al5相粗大的树枝状组织之间的凹陷处,此处铁原子的扩散速度大于铝原子的扩散速度,使之前形成的部分Fe2Al5相转变成了FeAl2相。

图2 1号样腐蚀后基体金相组织Fig.2 Metallographic structure of matrix of Sample No.1 after corrosion

图3 1号样腐蚀后基体横截面的SEM照片Fig.3 SEM photograph of matrix of Sample No.1 after corrosion

图4 1号试样的能谱图Fig.4 Energy spectrum of Sample No.1

点号质量比/%AlFe原子比/At%AlFe450.6149.3967.9232.0850.6699.341.3698.64

点号5处则主要是铁基体, 但同时应该注意到此处的铁基体的形貌与中间基体的形貌是不同的, 推测是由于铝液的渗入, 导致碳在铁基体中固溶度的降低, 使边缘区域基体所含的碳析出, 并被驱赶到中间基体部分, 引起中间部分基体的碳含量升高, 所以才会出现了这个分隔层。

经测量,腐蚀后基体的厚度约为0.94 mm,基体整个被腐蚀破坏的厚度为1.78 mm(原始厚度减去腐蚀后基体的厚度), 因此基体单侧被腐蚀破坏的厚度约为0.89 mm(原始厚度减去腐蚀后基体的厚度后,再除以2),基体单侧形成的铝铁化合物的厚度经测量约为0.88 mm。由此可见,基体腐蚀现象十分严重,而且由于铁的溶解而使其铝液含铁量升高,造成了铝液的污染。

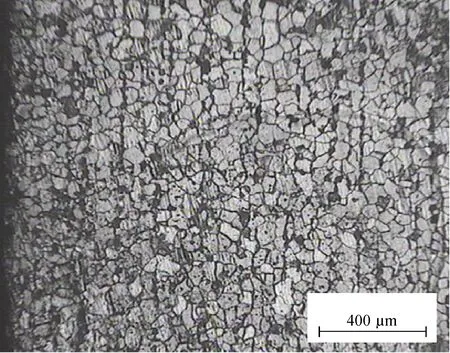

3.2.2 2号试样腐蚀后基体金相图与EDS成分分析 在观察试样的宏观形貌的时候, 发现2号试样在铝液中浸泡72 h后, 没有发生铝液腐蚀现象, 也没有发生热变形, 但是试样未浸泡入铝液中的部位发生鼓起, 涂层和基体脱离, 使钢铁基体暴露在空气中。 在剥开试样表面粘附的铝层时, 氧化锌涂层也跟着一起脱落, 其外形尺寸基本没有发生变化, 然而表面却有被氧化的痕迹。 从试样剥落皮可以找到基体表面脱落的氧化皮, 约1 mm厚。 可以推知空气中的氧气等气体渗入氧化锌涂层, 与基体发生了氧化反应, 造成了基体表层的疏松鼓起。 而涂层鼓起造成的空隙又为氧气等气体进一步的渗入提供了通道, 使得钢铁基体生成大量疏松的氧化皮, 极易脱落, 说明传统的“氧化锌+水玻璃”保护涂层不够致密, 无法阻隔铝熔体上方的高温氧化还原气体对钢铁基体的氧化腐蚀。 此外, 由于涂层与基体间并未形成冶金结合, 只存在机械嵌合与吸附作用, 因此涂层与基体结合不牢, 仅使用了一次就失去了保护作用, 使用寿命很短。2号试样腐蚀后的金相组织如图5所示。

可以看出, 在钢铁基体的边界处, 出现了一层与基体组织不一样的分隔层。 在观察宏观表面时已经确定2号试样在传统的“氧化锌+水玻璃”涂层的保护下可以很好地阻隔熔融铝液与基体间的接触, 所以该分隔层的出现与铝液的腐蚀作用无关, 而可能是铝熔体上方的高温气氛与钢铁基体发生氧化还原反应而导致了分隔层的出现。

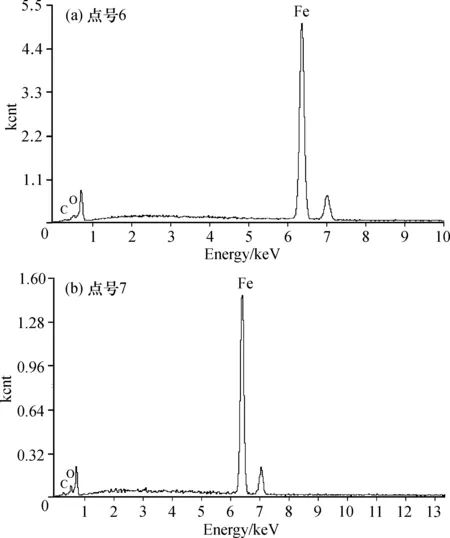

为了弄清楚图5中2号试样的分层组织, 对该组织进行了扫描电镜观测和EDS成分分析。 2号试样的扫描电镜图如图6所示, 同时在试样表层显微组织有明显变化的区域进行定点(6、 7号点)的定性分析以辨别组织结构。

图5 2号样腐蚀后基体金相组织Fig.5 Metallographic structure of matrix of Sample No.2 after corrosion

图6 2号试样72 h铝液腐蚀后基体横截面的SEM照片Fig.6 SEM photograph of matrix of Sample No.2 after corrosion

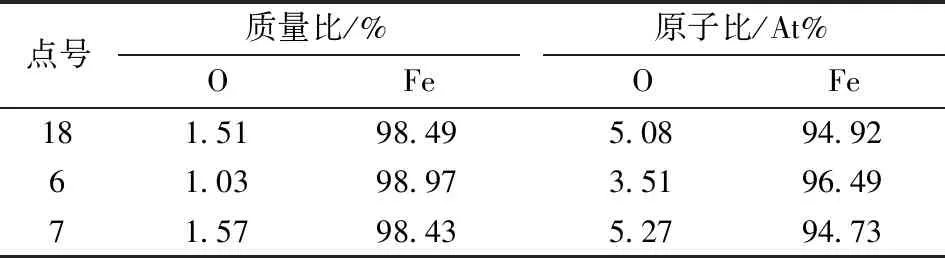

绘制6、7 两点的强度计数率图7。可以看出,两点均为铁基体,但腐蚀后的基体形貌却不相同,因此探究了这两点铁、碳两种元素的质量比和原子比,如表4所示。

可见,中间基体(7号点)的碳含量高于边缘基体(6号点)的碳含量,即靠近铝液一侧的基体出现了脱碳的现象,推断脱碳现象的产生是导致外层组织形貌不同、产生分层现象的原因。

关于脱碳现象,可能是由于“氧化锌+水玻璃”涂层不够致密,疏松多孔,因此氧气等气体渗入基体, 在750 ℃的高温下, 除了与基体产生氧化铁等氧化产物之外,还与基体边缘部分所含的碳元素发生反应,产生气体,导致了脱碳现象的产生,同时产生的气体会产生比较大的应力,导致涂层产生鼓起、开裂现象,这些可以从试样腐蚀后的形貌可以看出。

图7 6、 7 两点的强度计数率Fig.7 Energy spectrum of samples

点号质量比/%AlFe原子比/At%AlFe61.8898.128.1791.8372.8997.1112.1987.81

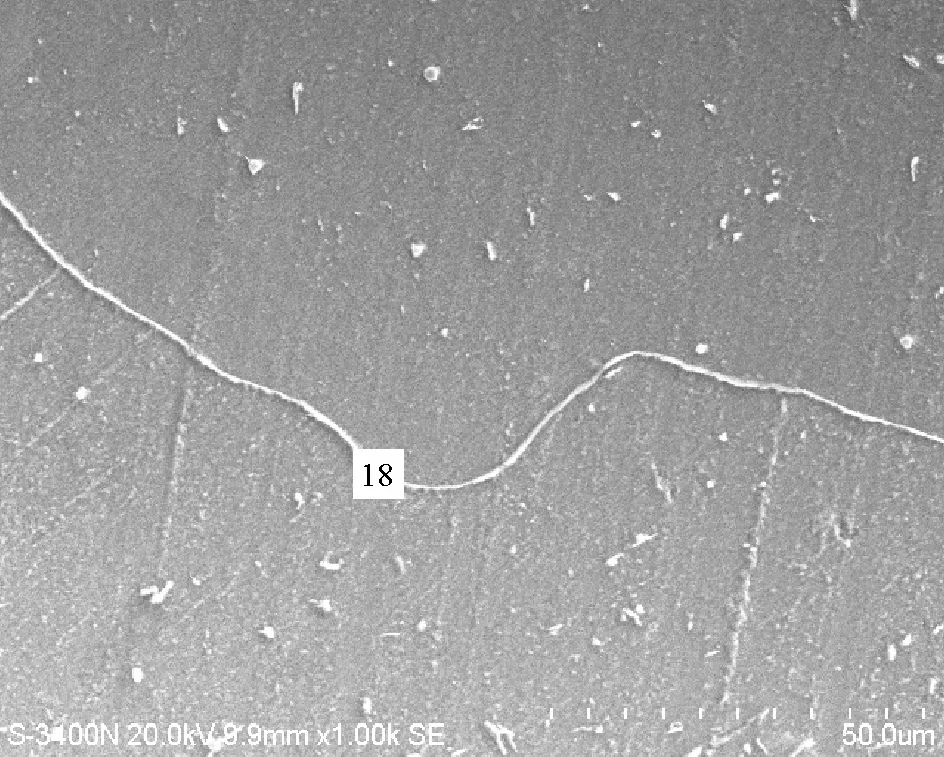

同时, 图3、 6可见,试样边缘层出现了大块灰白区域均匀相间的组织, 相邻灰白区域之间存在一条明显的分界线。其形貌与晶界相似,但也不排除是裂纹的可能性,放大后的形貌如图8所示。

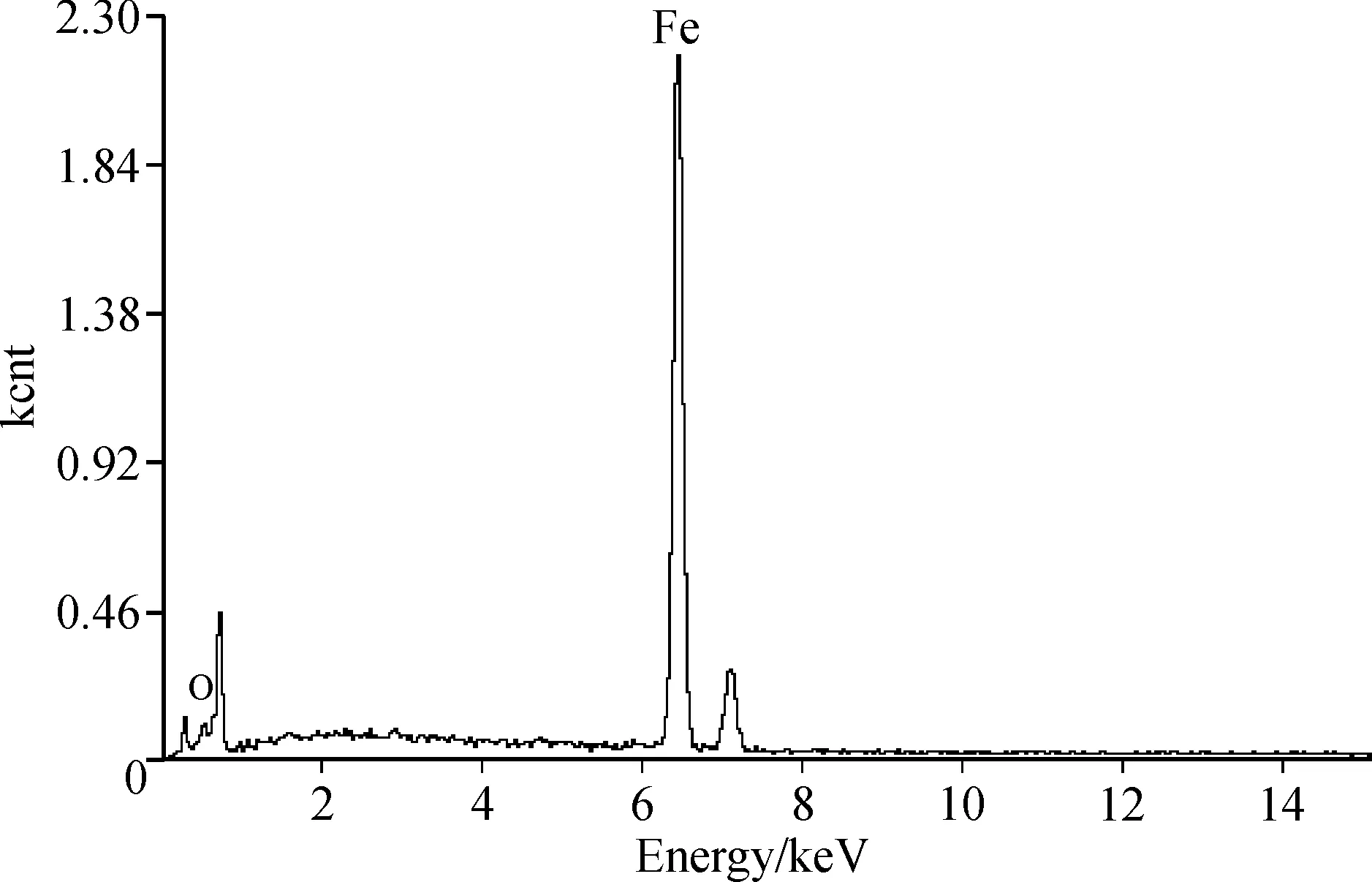

对分界线上的一点(点号18)进行了能谱分析,其强度计数率图如图9所示。对此点的氧铁两种元素的质量比和原子比进行了统计,并将其与6、7 两点的氧铁两种元素含量作了对比,见表5。

可以看出,此点的氧元素含量大于周围区域的,比较接近于基体的含氧量。因此可以推断, 该分界线是晶粒的晶界, 说明基体边缘组织在热梯度的作用下产生了晶粒长大的现象。 由此可见, 传统的“氧化锌+水玻璃”涂料的防护效果并不理想,虽然能阻隔熔融铝液与铁基体的接触,但却不能隔绝铝液上方的高温氧化气氛的侵入,使得边界组织发生了氧化反应,除了脱落了一层氧化皮外,还导致基体组织脱碳以及晶粒长大等不良后果。

图8 基体边缘分层区域的分界线形貌Fig.8 Boundary morphology of the matrix edge delamination region

图9 分界线上18号点的强度计数率图Fig.9 Strength counting diagram of Point 18

点号质量比/%OFe原子比/At%OFe181.5198.495.0894.9261.0398.973.5196.4971.5798.435.2794.73

3.2.3 3号试样腐蚀后基体金相图 图10是3号试样经过72 h的铝液浸泡后的基体金相组织, 通过观察试样的边界组织可以看到:基体的边界组织和内部组织是连贯且无变化的,没有发生组织分层, 晶粒粗大等现象。 这说明基体没有被熔融铝液腐蚀,也没有受到高温氧化气氛的影响而发生氧化,证明了本设计研制的赤泥防护涂料保护效果良好,形成的保护层致密度高,能有效地阻隔铝原子和氧原子的渗入。

图10 3号样腐蚀后的基体金相图Fig.10 Metallographic structure of matrix of Sample No.3 after corrosion

3号试样在铝液中浸泡72 h后,其外形尺寸没有发生变化,表面粘附的铝层可以徒手轻轻剥去,此时便可以看到完好无损的赤泥保护涂层。剥下的铝层非常薄,且两面均呈银白色,而涂层上面没有粘附任何物质,说明涂层不与铝液浸润,能有效阻隔铝液与基体组织的接触。使用后涂层保持完好无损,该保护涂层与基体结合牢固,徒手难以剥去釉质涂层,需要借助锤子用力敲击方可剥去表面的釉质层。可以推知此涂层与基体间已经在高温下形成了冶金结合,因此涂层与基体结合牢固,同时赤泥涂层并未失去保护效果,还可以继续使用,使用寿命较长。

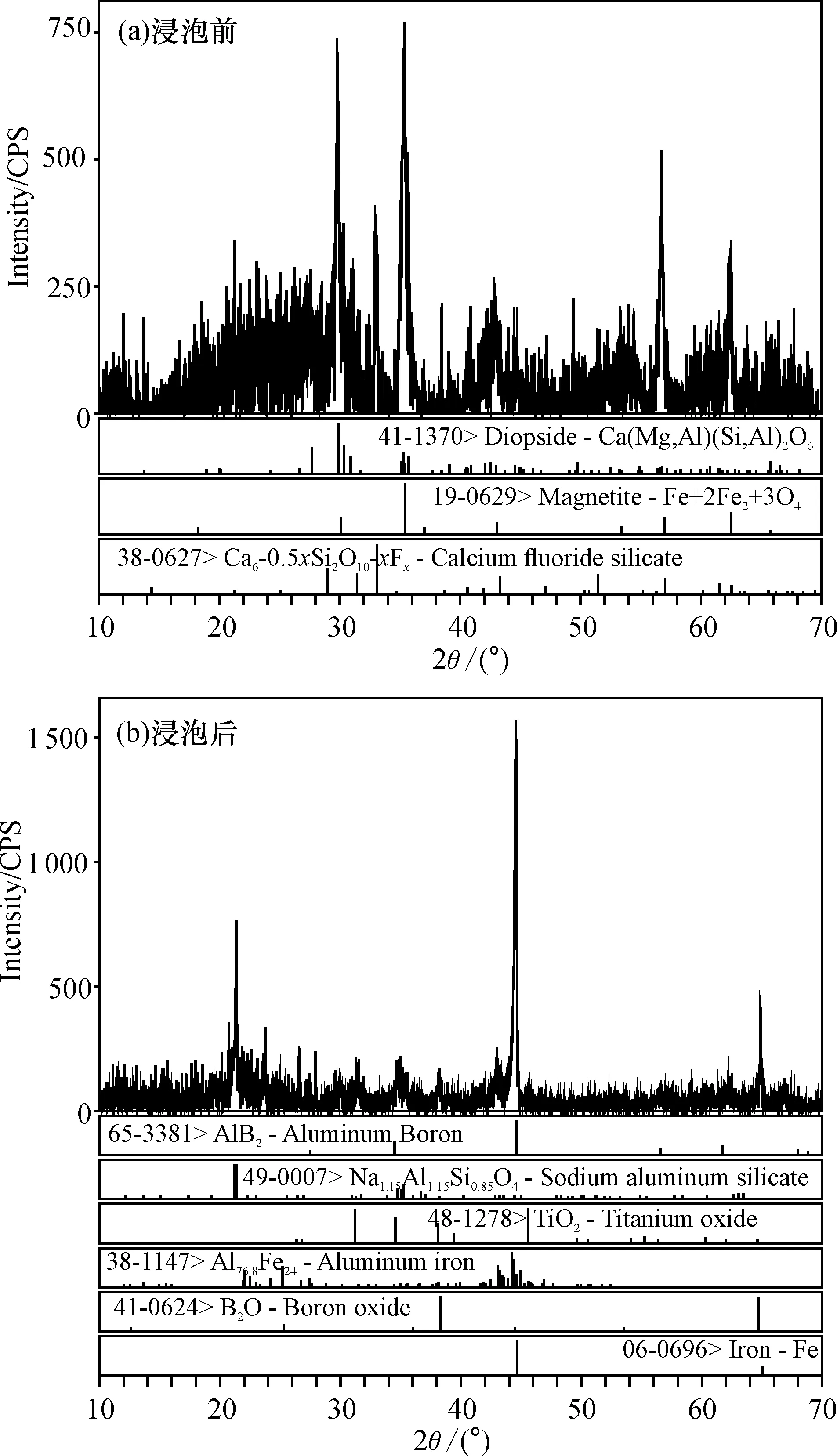

3.3 涂料成分的X射线衍射分析

为了进一步研究3号试样的赤泥涂层的成分,采用X射线衍射分析仪(D/MAX 2500PC日本理学)分别对烧制成釉的赤泥涂层成分、在750 ℃中浸泡72 h后的赤泥涂层进行扫描分析。

图11分别列出了刚烧制成釉的赤泥涂层、在750 ℃中浸泡72 h后的赤泥涂层的XRD衍射曲线。可以看出, 赤泥涂料经过950 ℃的高温烧结, 形成涂层的衍射峰多且漫散, 只有几个较明显的衍射峰, 为典型的玻璃体的衍射特征, 说明赤泥涂料在高温下发生了一系列复杂的物理化学反应, 生成了复杂的无机玻璃结晶体,形成的涂层具有无机玻璃体的性质。 经过查阅索引,与标准PDF卡片对比发现, 形成的赤泥涂层中含有少量Fe, 说明赤泥涂料在高温下与试样表面的氧化铁发生反应生成了与基体结合牢固的保护涂层。

图11b相比图11a, 其衍射峰较平缓且有明显的主峰, 经过查阅索引, 并与标准PDF卡片对比发现, 在750 ℃的铝液中浸泡72 h后的赤泥涂层成分中不含有铝, 说明赤泥涂层不与铝液发生反应。 此外, 相较于未浸泡铝液的赤泥涂层,该涂层中含有较多的Fe, 说明钢铁材料长时间在较高的温度下工作, 基体里的部分铁原子会得到一个激活能而进入涂层里, 但是, 结合2.1节氧化失重对比分析结果与基体金相图(图10)可知,长时间高温的工况下,基体里铁原子与赤泥涂层的反应是微量的, 和涂层的整体保护效果相比, 可以忽略不计。

图11 XRD衍射图Fig.11 XRD diffraction pattern

4 结 论

本文设计的赤泥涂料可用于铝业铸造加工中,可有效保护锅炉、搅拌器、模具等贵重工具免受熔融铝液的侵蚀。

(1)失重对比分析得出无涂层保护的试样在铝液中的腐蚀速率为8.890 2×10-5g/(mm2·h); 传统的“氧化锌+水玻璃”涂层保护下的试样的腐蚀速率为7.909 0×10-5g/(mm2·h); 自制涂料制备的涂层保护的试样的腐蚀速率为1.163 4×10-5g/(mm2·h)。

(2)通过对比3块试样的金相显微组织,可以看到裸片试样生成了约0.88 mm厚的铁铝化合物层;氧化锌保护的试样在边界处出现了分层现象;自制涂层保护的试样边界组织与基体组织一致,无其他化合物生成,也没有分层现象。

(3)扫描电镜和能谱分析表明,无涂层保护的试样在高温熔融铝液的侵蚀下,生成了Fe2Al5相与FeAl2相;“氧化锌+水玻璃”涂层保护的试样发生了氧化脱碳和晶粒长大现象。

(4)通过对烧制成釉的自制涂层成分、在750 ℃中浸泡72 h后的自制涂层成分的XRD分析,得知本研究的赤泥涂层里含有少量的Fe元素,说明涂料在烧制成釉的过程中会与铁基体表面的部分氧化铁发生反应,生成结合牢固的涂层,可反复多次使用,而且成本更低。