公路钢结构桥梁焊缝的无损检测技术探讨

2019-08-27周丽琴赵飞鹏

周丽琴 赵飞鹏

(1.广西电力职业技术学院,广西 南宁 530007)

(2.广西创新建筑工程质量检测咨询有限公司,广西 南宁 530031)

1 概述

随着国家综合国力的大幅提升,全国各城市的基础设施建设如高速公路、高速铁路的建设均在不断加快。在道路桥梁建设方面,随着2016年7月交通运输部《推进公路钢结构桥梁建设的指导意见》文件的出台,为公路钢结构桥梁的应用提供了更有效的推动力。直至目前,钢结构桥梁的建设呈现出一片欣欣向荣、方兴未艾的蓬勃发展景象[1]。钢结构桥梁是一种以钢材为原料制造的桥梁,它具有强度高、自重轻、抗震好、结构牢靠、环保节能、施工便捷等优点。在钢结构桥梁施工中,各个构件的连接方式通常包括焊接、铆接以及螺栓连接等方式。其中,焊接技术施工灵活、便捷、性价比较高,是常见的一种连接方式。因此,焊接质量的优劣直接关系到桥梁的使用性能和寿命,在施工中一定要按照国家相关标准和设计规范,严格控制施工焊接质量,确保各钢结构构件焊缝安全可靠,从而确保公路桥梁的安全。

2 公路钢结构桥梁焊缝的无损检测方法分析

无损检测方法是在不破坏桥梁的基础上借助超声波、X 射线、磁力线等方式对桥梁钢结构焊缝内部或者表面开展的一种无损伤的检测方法。公路钢结构桥梁焊缝常见的有对接焊缝、T 型焊缝、角接焊缝等,因此根据国家相关检测标准和规范,针对各焊缝内部检测采取超声波无损检测方法或者射线无损检测方法,针对各焊缝表面采取磁粉检测方法或者渗透检测方法。

2.1 钢结构桥梁焊缝超声波无损检测方法

超声波无损检测技术是利用超声波能够在钢结构焊缝中传播的特性,分析其穿透过程中的声波特征参数,从而判断焊缝处是否存在缺陷的一种方法。常见的超声波无损检测方法有脉冲反射法、衍射时差法、穿透法和共振法。本文主要讨论超声波脉冲反射法。该方法是发射脉冲波到被检工件内,当超声波遇到两侧声阻抗有差异的界面(可能是工件中某种缺陷或外表面等)时部分声波被反射的特性(如反射波的幅度、位置等)来进行检测的一种方法[2]。根据标准JTG/T F50-2011《公路桥涵施工技术规范》,钢结构桥梁焊缝超声波无损检测等级及检测范围见表1所示。

表1 钢结构桥梁焊缝超声波无损检测等级及检测范围

围内) T 形接头和角接接头熔透角焊缝 横隔板纵向对接焊焊缝 部分熔透角焊缝(两端各1m) 焊脚尺寸≥12mm 的角焊缝(两端各1m) I 级 I 级 II 级 II 级 B 级 B 级 B 级 A 级 100% 100% 100% 100%

2.2 钢结构桥梁焊缝射线无损检测方法

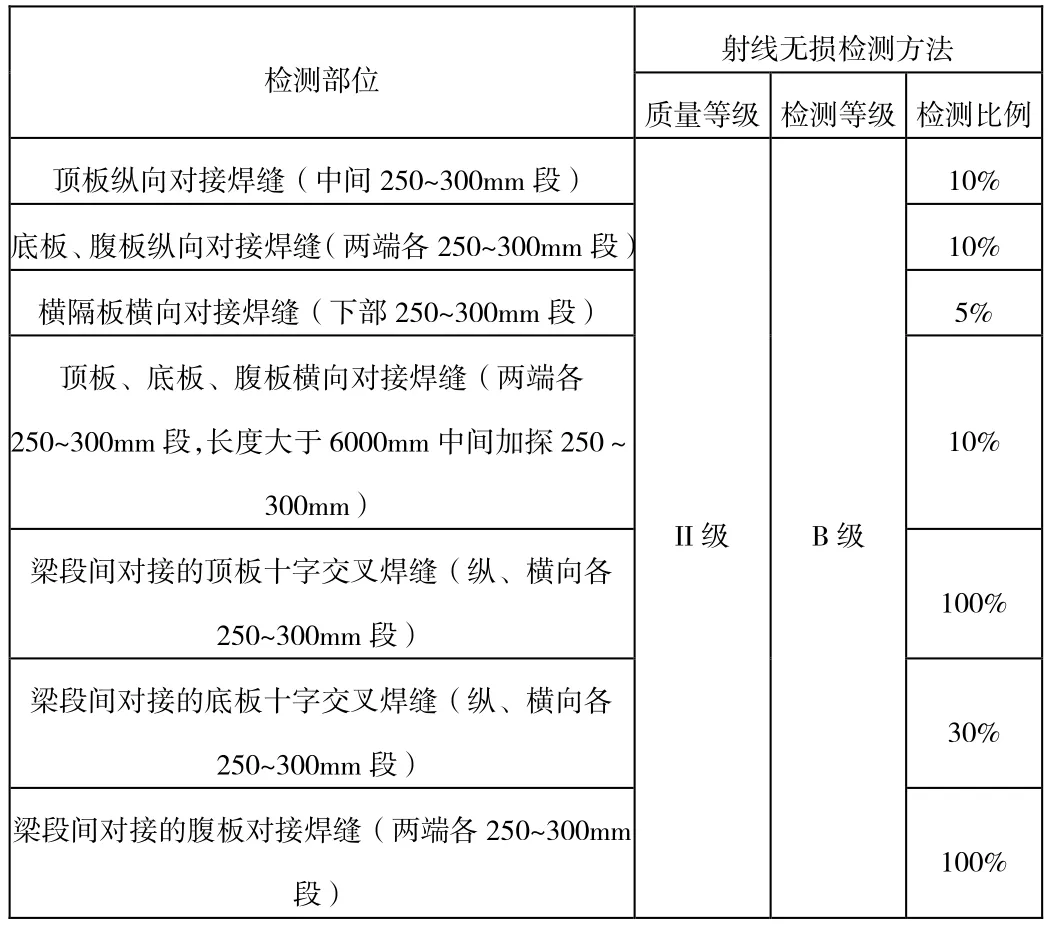

射线无损检测技术主要是利用 X 射线或γ射线穿透被检工件,如果焊缝内部存在缺陷,则透过工件的射线被缺陷吸收的程度不同,在胶片上成像的强度就不一样,因此可以根据胶片的成像就能准确、可靠、非破坏性地显示内部缺陷的形状、位置和大小[3]。钢结构桥梁焊缝射线无损检测等级及检测范围见表2所示。

表2 钢结构桥梁焊缝射线无损检测等级及检测范围

2.3 钢结构桥梁焊缝磁粉检测方法

磁粉检测技术是以磁粉做显示介质对缺陷进行观察的一种无损检测方法[4]。这种方法主要用于检测铁磁性材料表面或近表面缺陷。当铁磁性材料被检工件被磁化后,如果工件表面或近表面存在缺陷,那么磁力线会发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,在合适的光照下便可看清磁痕,从而分析出缺陷的位置、大小和形状。钢结构桥梁焊缝磁粉检测等级及检测范围见表3所示。

表3 钢结构桥梁焊缝磁粉检测等级及检测范围

3 工程案例分析

本工程案例以区内某市跨线桥梁为例,横向分两幅布置,纵向分三联布置,第一联为简支箱梁(桥面连续);第二联为连续钢箱梁;第三联为简支箱梁(桥面连续)。对该钢结构桥梁焊缝进行无损检测,具体方法如下:

3.1 超声波无损检测

超声波无损检测采用数字超声检测仪CTS-9006 PLUS 进行,仪器应具有温度和显示的稳定性,水平线性的偏差不大于全屏宽度的±2%,垂直线性的测试值与理论值的偏差不大于±3%[5]。探头选用横波斜探头,探头频率为2.5MHz,晶片尺寸为10mm×10mm,K 值为2.0~3.0。试块选用CSK-ⅠA 型标准试块用于仪器性能的检测以及探头的校准;采用RB-2 型对比试块用于对接焊缝检测灵敏度测定;角焊缝超声波检测则采用铁路钢桥制造专用柱孔标准试块或与其校准过的其他孔形试块[6]。

校准探头完成后,对接焊缝采用RB-2 型试块、角焊缝采用铁路钢桥制造专用φ1mm 柱孔标准试块制作距离—波幅曲线(即DAC 曲线),并设置扫查灵敏度,检测前应对被检工件表面进行检查,应无焊接飞溅、铁屑、油垢和污物等附着物。采用工业浆糊进行表面耦合,表面补偿+4dB。探头移动区宽度为1.25P(P=2Kt,K 为探头折射角的正切值,t 为工件厚度,mm)。

扫查时应对扫查速度进行控制,一般应不大于150mm/s。斜探头应垂直于焊缝中心线放置在检测面上,作锯齿型扫查,并采用前后、左右、转角、环绕等四种方式进行扫查,扫查时相邻位置应有一定的重叠。对检测仪器显示屏上波幅超过评定线的反射波,应在粗扫后在位置附近进行细扫,找出最高反射波,并根据仪器显示的水平距离及深度,判断其是否是缺陷,并做好相应的记录。判断为裂纹、未熔合、未焊透等危害性缺陷者,应判为不合格[7]。

本案例中,超声波无损检测数据如表4所示。

表4 超声波无损检测数据记录表

3.2 射线检测

射线检测选用某厂家制造的XXG-2505 型X 射线探伤机。采取单壁单影透照方式,有效焦点尺寸2mm,胶片选用AGFA 胶片,铅箔增感屏,前后屏0.05mm,像质计选用10~16 系列钢丝像质,透照管电压根据被检工件的厚度选择,一般认为在保证穿透力的前提下,应尽量选择较低的电压,以提高灵敏度。底片黑度范围不小于2.3,焦距一般选600~700mm。缺陷等级评定应符合GB/T 3323-2005《金属熔化焊焊接接头射线照相》的规定。

本案例中,射线检测数据如表5所示。

表5 射线抽检数据记录表

3.3 磁粉检测

磁粉检测选用某厂家制造的MY-3 型磁粉探伤仪,采用湿法连续法进行检测。检测前清除并打磨焊缝及热影响区表面。配置HD-RW 型红水磁悬液,配置浓度为10-25g/L,采用A1-30/100 标准试片进行磁悬液灵敏度检测。采用磁轭法对被检工件进行磁化,1~3 秒反复磁化2 次,在垂直焊缝的方向进行磁化,采用喷洒方式施加磁悬液,提升力应大于49N。被检的工件表面光照度为1030Lx。采用照相、贴印等方式记录缺陷磁痕。缺陷等级评定应符合GB/T26952-2011《焊缝无损检测 焊缝磁粉检测 验收等级》的规定。

本案例中,开展表面检测累积进行磁粉检测的焊缝数量为1200 处,共计发现55 处缺陷,缺陷多为条形缺陷和气孔缺陷,以气孔缺陷居多。发现超标缺陷后,清除至肉眼不可见,再采用磁粉检测复验,直至缺陷清除。

4 结束语

钢结构桥梁焊缝无损检测以超声波无损检测技术为主,采用射线检测、磁粉检测按比例进行抽检。当同一部位采用不同的方法进行检测时,应按各自的标准进行评价,均合格者,则认为该检测结果合格。对于超出规定的缺陷,应在查明原因后进行返修并按照原标准进行复检。本工程实施效果证明,本工程采取的无损检测方案能准确地对桥梁钢结构质量进行检测,从而保障桥梁安全。