水电站调速器液压系统故障分析

2019-08-27张勇

张 勇

(雅砻江流域水电开发有限公司,四川 成都 610021)

1 概 况

该电站调速器液压系统主要由自复中切换阀、紧急停机阀、主配压阀、事故配压阀、分段关闭装置、图拉博装置等设备组成。油压装置设有工作油罐和事故油罐,进油部分相互独立,互不干扰,当工作油罐油压降至事故低油压时将由事故油罐提供压力油。

在实际运行和操作过程中,发现调速器系统有不满足《防止电力生产事故的二十五项重点要求》和检修安全措施等情况,后通过设备改造和优化运行操作流程彻底解决上述问题。

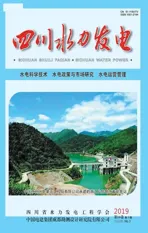

2 掉电自关闭功能

该电站原调速器液压系统设置有掉电自复中功能,当控制系统失电时通过定中缸使主配阀芯保持在中间位置,固定导叶开度。但根据《防止电力生产事故的二十五项重点要求》(国能安全[2014]161号):“23.1.8大中型电站应采用‘失电动作’规则,在水轮发电机组的保护和控制回路电压消失时,使相关保护和控制装置能够自动动作关闭机组导水机构”[1]不满足要求。因此,需将该电站“掉电自复中”功能改造为“掉电自关闭”功能。改造后的掉电自关闭液压图如图1所示。

掉电自关闭过程:

(1)当EV8、EV9得电时,控制油经EV9、EV10,使液控阀EV6液控端有压。

(2)当EV8失电时,EV9得电时,在液控单向阀的保压作用下,液控阀EV6液控端仍保持有压。

(3)当EV8有电、掉电自关闭电磁阀EV9失电时,控制油经EV8、EV10,使液控阀EV6液控端有压。

图1 掉电自关闭原理图

(4)当EV8、EV9同时失电时,在EV9通控制油,使EV6、EV10经EV8接通回油,导致紧急停机阀HV1动作,关导叶。

3 机调柜失电后 桨叶自动回关

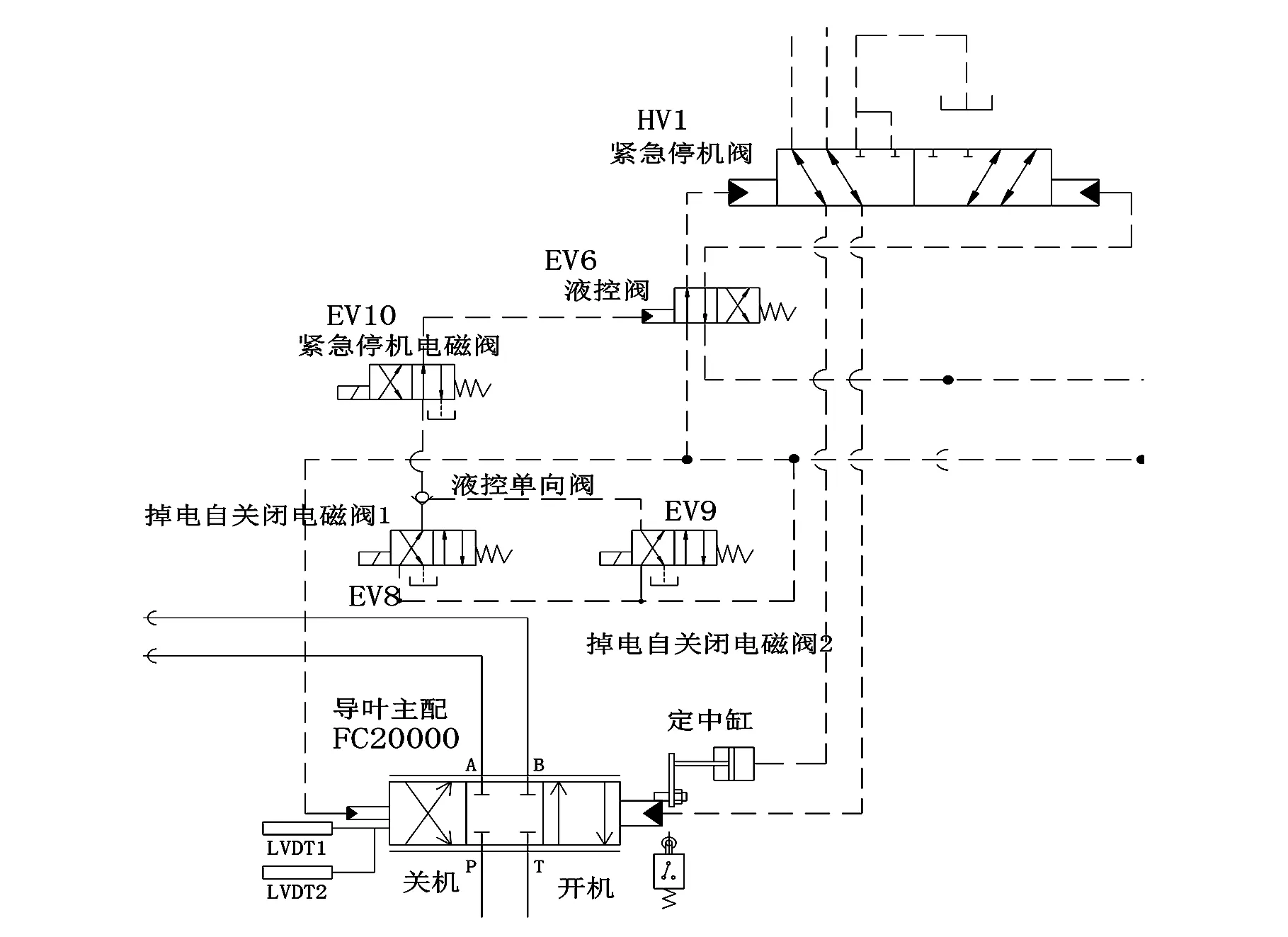

在两个油罐的主操作油管路上设置切换装置及单向阀(此阀的控制由机组监控系统实现)如图2所示。

图2 工作油罐/事故油罐压力油切换

当压力罐油压小于5.0 MPa时,若水机保护判断机组处于非停机态,水机保护将发信报警并发令使切换电磁阀动作,事故油罐的主操作油可经切换装置向主配压阀供油,防止主操作油失压;若水机保护判断机组处于停机态,水机保护仅发信报警。

该电站在某次检修过程中,安全措施要求将桨叶开到一定开度后,将油压装置撤压,并将电调柜机调柜断电。但是,第二天发现桨叶自动全关。后通过分析液压原理图发现,桨叶开度控制机构结构非常简单,桨叶主配没有配备定中缸,当机调柜停电后,桨叶伺服比例阀因失电而向故障位(排油位)移动,从而使桨叶主配控制端失去压力油,桨叶主配在恒压油的作用下向关闭侧位移动从而使桨叶全关。

因此,在操作过程中需要考虑先关阀还是先断电、先关主操作油阀还是先关辅助油阀:

(1)若先关闭事故油罐辅助压力油供油阀,则事故切换阀、事故配压阀控制油源消失,切换阀、事故配压阀动作,后果是直接将导叶全关[2]。

(2)若先关闭压力油罐辅助压力油供油阀,则导叶主配、桨叶主配控制油消失,将引起导叶主配、桨叶主配失控,可能引起导叶开度和桨叶开度的变化。

(3)若先关闭压力油罐主操作油,因切换阀动作的条件是压力油罐上的压力继电器动作,故即使先关闭压力油罐主操作油供油阀,也不会引起切换阀动作。而事故油罐辅助压力油供油阀、压力油罐辅助压力油供油阀的先后操作顺序也不会对设备造成任何影响。故只要先关闭主操作油供油阀后关闭辅助压力油供油阀即可,而对先操作压力油罐还是先操作事故油罐并无要求。

(4) 严格按照上述关闭阀门的顺序操作了,但导叶依然关闭了,这可能是因为事故油罐主操作油供油阀或压力油罐主操作油供油阀未关严导致的。

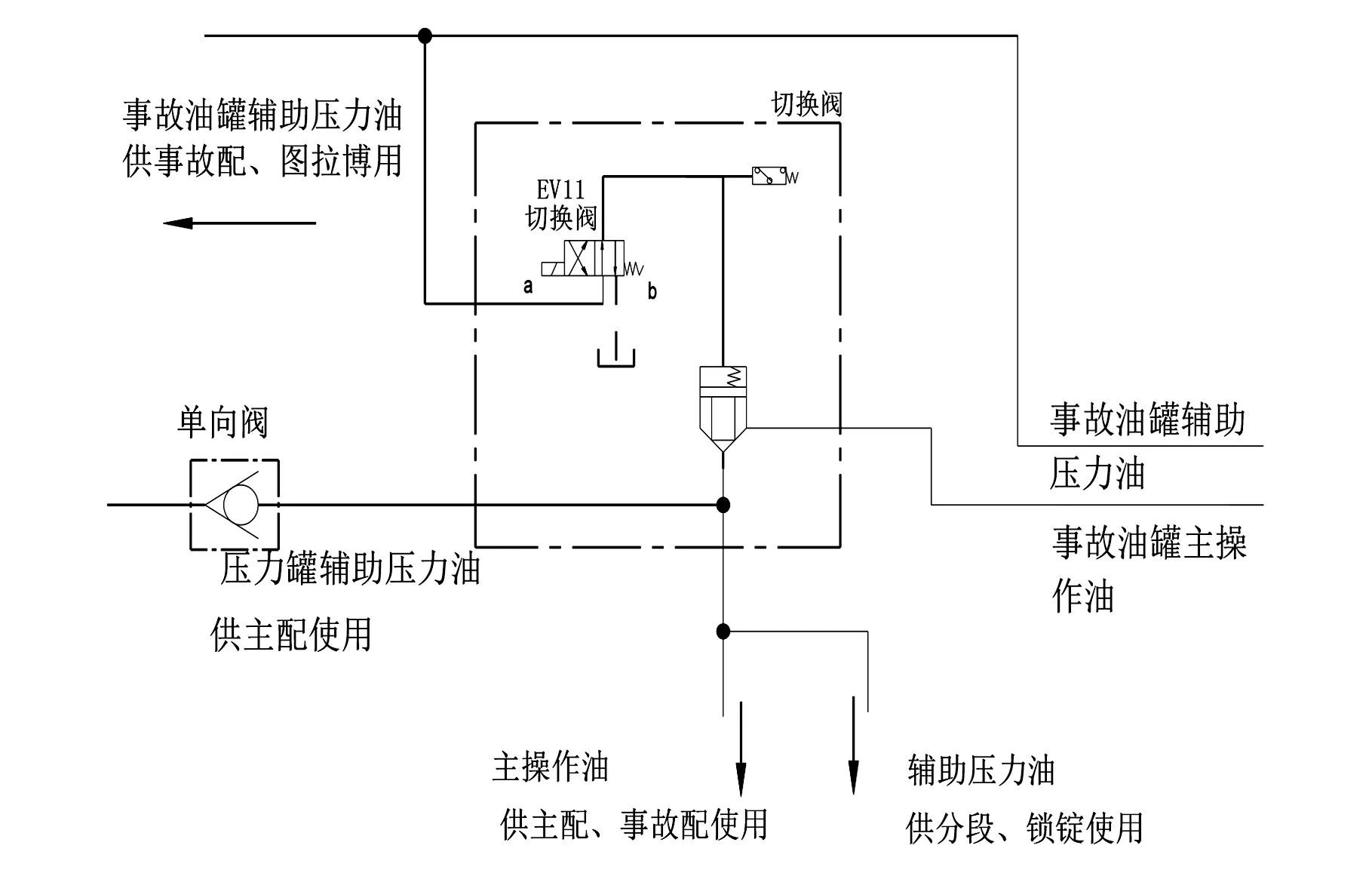

4 防止事故配压阀误动

每台机组调速器设有1套事故配压阀。当机组发生紧急事故时,通过电气信号或过速保护装置驱动事故配压阀,使导叶迅速关闭。一旦过滤装置堵塞严重,会降低控制事故配压阀的压力等级,导致事故配压阀误动停机或者无法正常开机,事故配压阀如图3所示。

具体分析如下:

正常运行时,C1、 C2上端通回油,插装阀是释放开的。C3、C4是通压力油,封死插装阀。从C3看出,它之所以可以封住的原因是,上端和控制油的接触面积大于下端控制油的接触面积。所以在同等压力下,C3不会被顶开。因C3与压力油接通,当C3控制油的压力由于堵塞降低,等压力降低到一定程度。尤其是调速器在开起过程中,由于油锤效应,C3下端的压力可能会更大,更容易会把C3顶开,造成事故配误动。

图3 事故配压阀

因此,在液压系统设计时就提出将事故配压阀、图拉博装置的用油取自一处油口,为使这些关键元件的动作可靠,该回路不设油过滤器防止误动。

5 紧急停机过程中误按急停复归按钮

紧急停机由紧急停机电磁阀EV10、液控阀EV6、紧急停机阀HV1组成。紧急停机电磁阀EV10受各种急停保护及急停按钮控制,当EV10得电后使HV1的接通压力油和回油的两个液控端调换,从而使HV1换位,将导叶主配的定中缸和液控端同时接通回油[3]。导叶主配在恒压油的作用下向关导叶位移动,实现紧急停机。

当调速器收到停机令后,停机令会一直保持,直到调速器静止态到达(转速为0,导叶全关),在停机过程中,其他命令无效。

所以,根据图1和调速器停机过程分析,当启动紧急停机流程后,在调速器收到停机令之前,只要按下急停复归按钮,紧急停机电磁阀复归,紧急停机流程便会结束。此时调速器可以接受监控系统新的指令。若是在调速器收到停机令后,按急停复归按钮,因该停机令会一直保持,所以机组依然会执行停机流程,不同的是通过伺服电磁阀走的停机流程。

6 关导叶时电磁换向阀V2损坏

正常情况下,当接力器行程>25.5%时,处于得电;接力器行程<25.5%时,处于失电。分段关闭装置原理图如图4所示,若关导叶时电磁换向阀V2损坏:

(1)当接力器行程>25.5%时,电磁换向阀V2失电;液控换向阀V3液控端失压,液控换向阀V3与接力器关腔相连,插装阀C5上端通压力油(因为处于关导叶过程中,接力器关腔通压力油)[4]。所以,插装阀C5退出、C6投入。

图4 分段关闭装置

(2)接力器行程<25.5%时,处于得电。此时分段关闭行程阀既机械拐点起作用。液控换向阀V3液控端通回油发生切换,插装阀C5与接力器关腔相连,插装阀C5上端通压力油(因为处于关导叶过程中,接力器关腔通压力油)。所以,插装阀C5退出、C6投入。

因此,当关导叶时电磁换向阀V2损坏,分段关闭装置一直投入,按第二段关机速率关导叶。所以正常停机过程中V2损坏只是关导叶速率变慢,不会造成严重后果;但如果是事故停机关导叶,此时运行人员需严密监视机组转速上升情况,防止机组过速。

7 “三选二”功能

因某电站调速器A套导叶开度传感器开度定位滑块与支架的固定螺栓脱落,不能正确反映导叶实际开度,导致机组出现三次负荷波动,第一次波动372~728 MW,第二次波动299~689 MW,第三次波动156~753 MW,后调度下令紧急停机。

所以为防止类似情况发生,该站调速器的导叶开度信号、桨叶开度信号、功率信号、水头信号均已实现“三选二功能”[5],变送器故障包括该变送器的功率反馈偏差故障和变送器本体故障(越限、断线),故障后该传感器被剔除,剩下两个传感器进行控制和判断。当三个变送器信号中任意两个变送器的偏差超过设定值持续一定时间后,报“偏差故障”,若该传感器越限则不报“反馈故障”;若三个传感器中一个报“偏差故障”另外两个传感器中的一个或两个越限,则报本套“反馈故障”,调速器切至备套运行,若运行在功率模式,则切换至开度模式运行。调速器优先选择变送器1主用,当变送器1和2偏差超过设定值持续一定时间后,将变送器1、2分别与变送器3进行比较,选择与变送器3偏差值较小者为主用,并报另一个变送器故障。

8 结 语

调速器液压系统发生故障,将对机组的安全运行造成威胁。通过对该电站调速器功能进行完善和优化,有效的解决了机组在运行过程中存在的问题和薄弱环节,切实提高设备的可靠性。