地下洞室透平油罐体的安装方法

2019-08-27陈林

陈 林

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

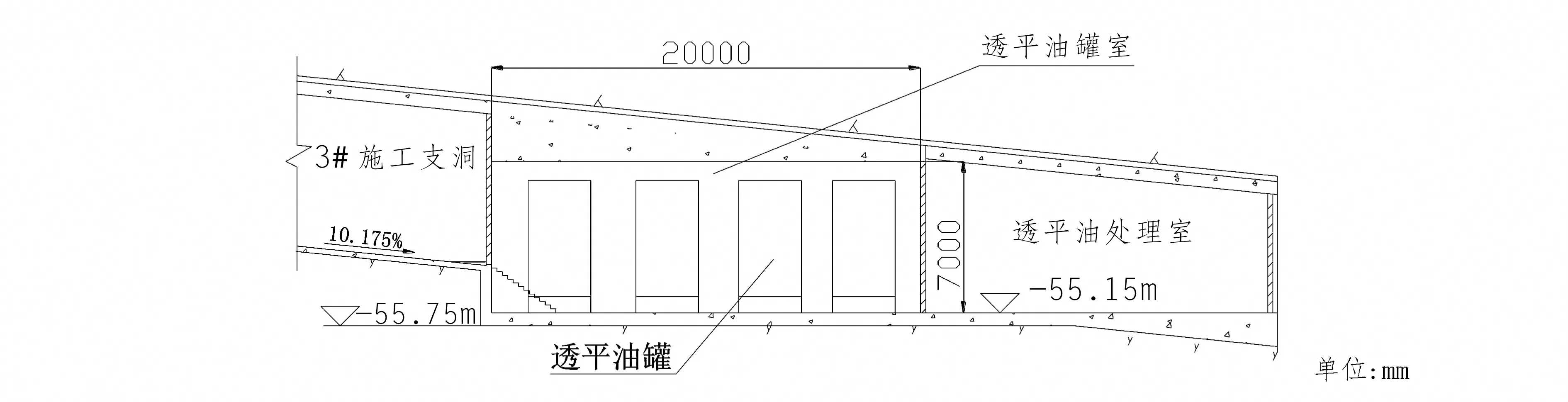

设置在某水电站地下厂房内的透平油系统的主要设备布置在安装场下-55.15 m高程的3#施工支洞内,洞内安装4个25 m3立式油罐,作为机组所用透平油的储存设备,油罐布置情况见图1,油罐外形尺寸为φ3 126×4 560 mm,重约3 t;透平油系统设备的安装交通路径为:进场交通洞→10#施工支洞→3#施工支洞→透平油罐室。

图1 透平油罐布置图

2 油罐安装方法的探索

地下洞室油罐的常规运输、卸车方法为:运输车辆将油罐整体运输至现场后,采用起重机或在卸车位置的洞顶预埋起吊锚点用手拉葫芦卸车;采用在安装位置预先在拱顶上预埋起吊点、用手拉葫芦或卷扬机加滑轮组等起吊工具完成油罐的吊装、就位、调整等安装工作。

该水电站油罐的运输可以通过交通通道用运输车辆运输,但通过的支洞较多且支洞的断面尺寸小、运输路径弯道多、转弯半径小,运输时存在转弯困难以及到达安装支洞时卸车困难等问题;另外,亦可在主厂房开挖完成和主厂房桥机设备安装后将油罐通过进场交通洞运至机组安装间,在3#支洞与主厂房连接洞口安装临时平台,再用桥机将油罐吊运到临时平台上,然后将其滑移到安装位置;因该电站机组台数多,为了减少机组安装与混凝土施工之间的干扰,避免土建施工与设备安装场时间交叉,在工程前期将3#支洞作为机组区域施工材料的临时运输通道,若采取该种运输方法,将会影响到整个电站的工期且不利于安装场地施工的环境保护。

3#支洞土建施工属前期标段,在洞室拱顶施工时未预埋起吊点,如采取常规的安装方法,需重新制作起吊点或制作起吊架,不但工作量较大、成本高,而且重新制作起吊点对已浇筑的混凝土有一定的破坏、影响建筑外观质量,况且制作起吊架的空间尺寸不足且卸车后移动和调整难以实现。

由上述实际情况可知,采用常规的运输和安装方法不利于该电站透平油罐的安装,需探索新的方法以快捷、安全、经济地完成油罐安装。根据油罐布置特点和现场实际情况,通过计算机三维设计、模拟试验,最终探索出采用叉车加运输小车的方案进行运输,并研制出一套运输、安装一体化装置用于油罐的安装。该运输方案以叉车为油罐运输提供动力并控制方向,利用叉车转向灵活的优点以克服油罐在洞室转弯的困难,叉子可升降、调整罐体的水平状态;运输小车为油罐运输的装载平台,采用降低运输高度的方式以解决施工支洞的高度限制问题。采用所研制的油罐运输、安装一体化装置完成油罐在工位间的移动运输和油罐安装,利用钢与钢滑动、支铰、轮子滚动等原理,实现了平躺运输的大型油罐在受限的空间、有限的吊装设备和施工进度安排的影响下完成翻身、水平运输和吊装就位、调整等安装工作。

3 叉车加运输小车的运输方案

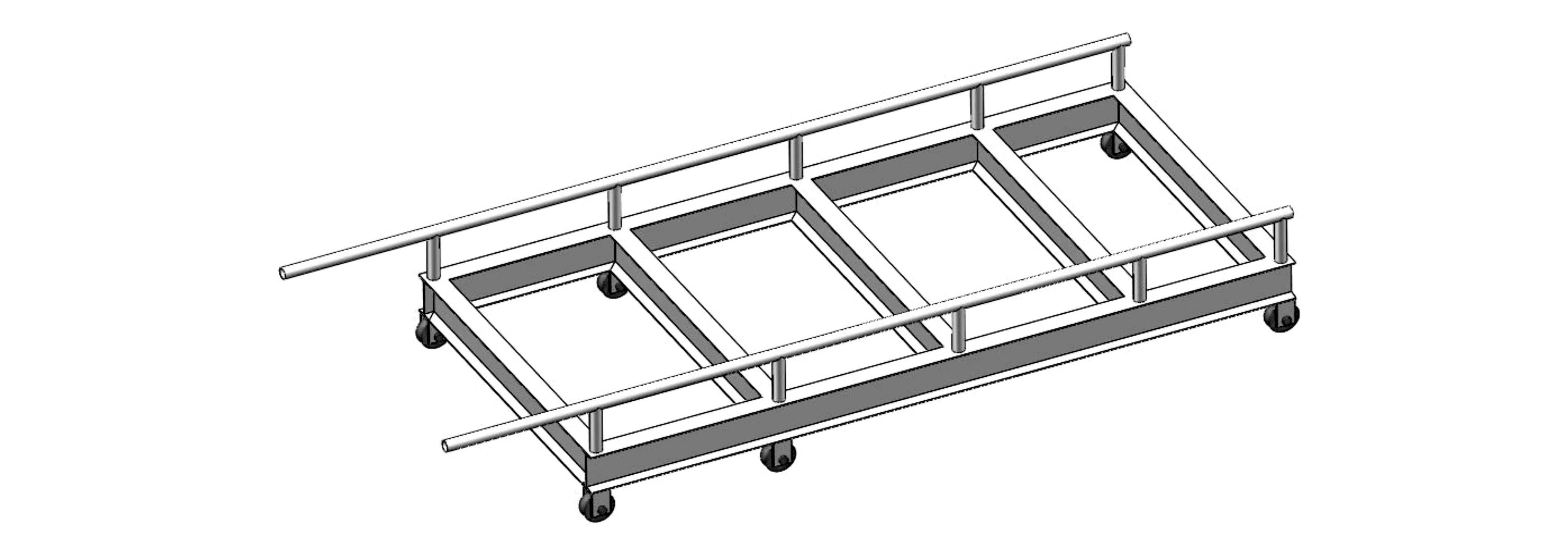

根据油罐、叉车尺寸和现场通道情况设计了实用的运输小车(图2),小车在安装间下料、焊接完成制作,制作完成后对外形尺寸和焊缝进行检查;将叉车的叉子叉入运输小车底部,然后沿安装场到施工支洞路线进行空载试运行以检查方案的适应性。完成空载试验后,采用桥机在安装场将油罐吊放至运输小车上,油罐底部靠近叉车前方,小车和油罐在前,叉车在后,推动小车向前运输至透平油罐的卸车平台。

4 采用一体化装置的油罐安装方法

图2 运输小车模型图

4.1 一体化装置的设计

根据油罐制作图纸和安装现场的土建建筑物图纸,建立了油罐和安装现场建筑物的三维模型。为满足油罐在安装过程中完成油罐吊装、翻转、工位间移动、调整等工序,采用计算机三维建模设计、计算油罐运输、安装一体化装置,在完成一体化装置设计后,采用计算机进行模拟试验,检查装置与油罐、装置与建筑物之间是否存在干扰。

该一体化装置需具备以下功能:

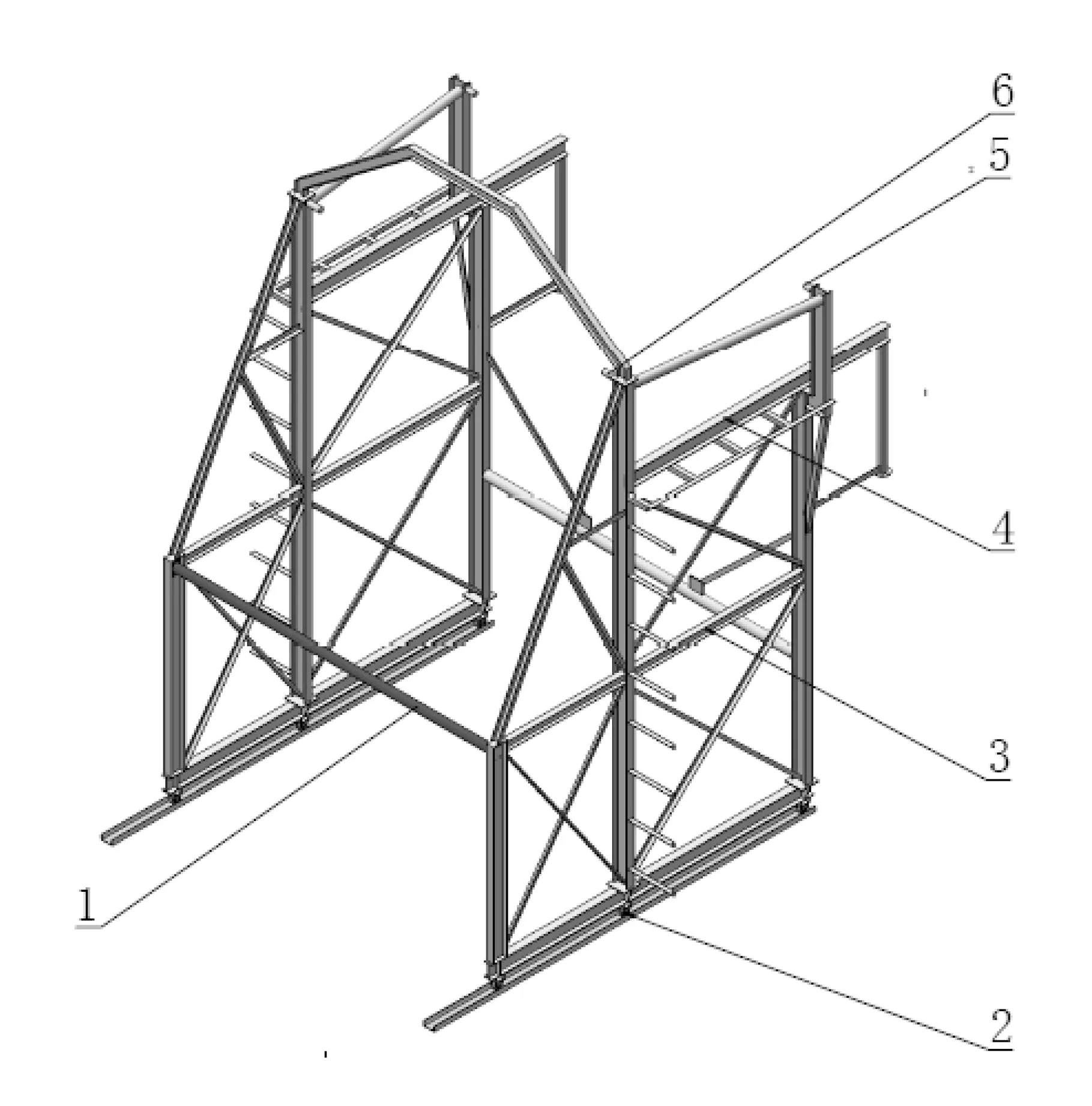

(1)运输至卸车平台的罐体需直接与一体化装置对接,则该装置的结构需要有滑动装置(图3中的序号4)。

(2)罐体在装置上需向前滑动,使罐体重心与翻身工装中心基本重合,需在装置上设计前端挂吊装置(图3中的序号6),挂装手拉葫芦拉动罐体向前滑动。

(3)罐体在装置上翻转且以滑动装置上的轴杆为旋转中心,采用铰支旋转原理以降低罐体尾部至倾斜状态,则需在装置上设计后端挂吊装置(图3中的序号5),挂装手拉葫芦向下降落。

1.门架上下游连接杆(可拆卸);2.水平移动装置;3.门架装置;4.滑动装置;5.后端挂吊装置;6.前端挂吊装置图3 运输、安装一体化装置示意图

(4)装置带动罐体向前跨越其他安装工位,则装置需设计水平移动装置(图3中的序号2),地面沿工位轴线两侧铺设槽钢作为轨道,在装置底部两侧对称设计3对滚轮,以轨道为导向,滚轮向前滚动。

(5)为满足装置的整体稳定性,需通过中部和上部连接杆将装置固定,但因顶部混凝土拱顶干涉,需将该装置顶部连杆设计为梯型结构;为满足装置用于多台罐体的运输,则该装置前端中部的连接杆需设计成可拆卸结构,一台罐体就位后,拆卸此连接杆(图3中的序号1),装置退回卸车平台继续进行下一台罐体的安装。

4.2 油罐制作的技术要求

为配合一体化装置完成油罐的安装,需要在油罐罐体上增加焊接与安装翻转轴杆的连接板和用于卸车及翻转用的吊耳,若该项工作在现场进行,将会对罐体的油漆造成损坏。为此,将该项工作放在油罐制作时进行,同时所增加的材料不会影响油罐的使用,且在油罐安装完成后不需要去除。

4.3 使用一体化装置安装油罐的步骤

(1)将一体化装置停放至靠卸车平台位置的油罐(最后一个安装)安装位置。

(2)油罐运输到卸车平台后,在油罐上安装翻转支铰轴杆,在叉车的辅助下,将油罐两侧轴杆抬放至该装置的水平滑轨上;拉动装置前端手拉葫芦牵引油罐底部吊环使油罐重心移动至门架起吊中心正下方。

(3)拉动装置后端的手拉葫芦下放油罐,将罐体放置至倾斜状(30°)并固定在一体化装置上,用卷扬机水平牵引装置至油罐安装位置。

(4)油罐水平移动到安装位置,拉动装置后端的手拉葫芦下放油罐,将油罐放置至竖立状态,拆除后端手拉葫芦;拉动装置前端的手拉葫芦将油罐整体微抬升,拆除翻转轴杆,拉动手拉葫芦将油罐下放就位,调整好油罐高程、方位、垂直度等并与基础固定,油罐安装完成。

(5)第一个油罐就位后,拆除前端正面上下游的连接杆,将装置牵引至油罐卸车平台,安装前端连接杆后按上述步骤完成后续油罐的安装。

5 结 语

采用叉车和运输小车结合的运输方案,可以与油罐运输、安装一体化装置直接对接,从而解决了洞室高度受限和洞内转弯半径小等问题,减少了另外采用吊车等起重设备卸车的工序。所研制的油罐运输、安装一体化装置顺利完成了油罐卸车、翻转竖立、工位间移动、就位、调整等油罐安装工序。该油罐运输、安装方法的工装装置制作容易,成本低,工艺可靠,实施操作简单,可推广应用于类似地下洞室罐体的安装。