水电站厂房流道异形曲面模板的制作及应用

2019-08-27李永山,杨彪

李 永 山, 杨 彪

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

犍为航电枢纽总库容为2.27亿m3,总装机容量为500 MW,为河床式水电站,闸坝式挡水建筑物,Ⅲ级船闸(单级)通航1 000 t级船舶。发电厂房内安装9台贯流式水轮发电机组,单机容量为55.6 MW。由于发电机组提供的厂家不同,有不同的设计形式,发电厂房尾水流道由锥管段和多段方圆变化的扩散段组成,多段圆转方曲面为混凝土结构,上游接尾水管钢衬管,下游渐变为方形出口,异形曲面的部分较多。

由于尾水流道结构复杂,施工困难且其为施工的关键线路,为减少尾水流道发电时的水头损失,设计要求流道体型必须准确且混凝土表面光滑。笔者从异形曲面定型钢模板设计、模板加工精度控制和尾水管模板使用等几个方面进行了阐述,旨在提高模板的外观平整度。

2 流道异形曲面模板的制作

2.1 尾水流道建模

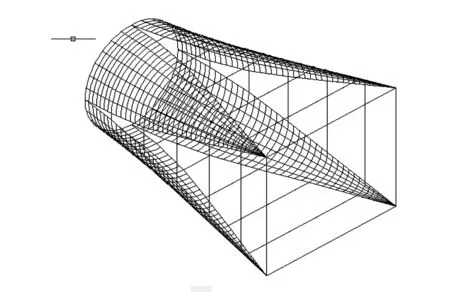

根据发电厂房尾水流道结构形式建立尾水流道模型,设计并制作尾水流道定型钢模板。根据发电厂房尾水流道的几何组成对流道进行划分,主要将其划分为尾水异形圆弧部分及平面部分,对流道异形圆弧段模板进行设计,包括锥管段、与方变圆扩散段的圆弧部分,尾水管圆变方平面部分采用组合钢模板螺栓连接拼装,形成整体结构。

根据流道结构形式,为满足模板便于人工拆装的要求,将钢模板设计为拼装式小模板连接,模板设计重量为单块不大于50 kg;为便于与普通钢模板模数匹配,模板尺寸最大为750 mm×1 500 mm,从而构成流道整体模板,有效地降低了模板安装及模板拆除工序的施工难度,有效保证了模板的整体性。根据该原则对流道模型进行了划分,按照顺水流方向将模板划分为宽度为750 mm的模板带,然后用垂直于切面的面将模板切割为弧长不大于1 500 mm的小模板,其模型如图1所示。

2.2 流道模板的制作

根据模型受力情况计算分析并选择模板主板的材料。以犍为航电枢纽发电厂房为例,选择模板主板为3 mm厚的钢板,模板面背部肋板为厚3 mm,宽60 mm的钢板,法兰、模板边缘肋板为厚8 mm,宽60 mm的钢板;模板边缘肋板处两孔之间均加三角板。

图1 流道建模示意图

由于尾水流道圆弧段曲率较大,为保证模板的精确,需要采用大块钢板成型后再分割为小模板的方法进行制作。由于尾水流道的长度大部分超过20 m,因此,模板分割时分割缝的宽度不可忽略,需要通过计算平衡模板分割时的误差。若流道长度方向分缝为n条,分缝宽度为a,流道实际长度为l,流道模板的建模长度为L,则L=l+na。若流道圆弧方向分为m条,分缝宽度为a,流道圆弧部分半径为r,流道模板圆弧建模半径为R,则R=r+ma/2π。另外,流道的顶板模板还需考虑预拱度。

模板零部件加工及模板焊接时,由于模板面板较薄,模板在零部件安装焊接时非常容易受到温度应力的影响而发生模板翘曲、预拱度改变等问题而影响到模板的精度。为减小焊接温度应力的影响,在采用有限元进行分析后,按先焊接模板边缘肋板,再焊接模板横向肋板的方式进行焊接,边缘肋板采用全焊接,肋板与肋板之间采用全焊接,横向肋板与模板面板之间的焊接采用跳焊的方式进行焊接,以尽量减少温度应力的影响。

模板全部制作完成后进行预拼装并进行模板校正,对模板进行调整,以保证模板的精度。

最后对模板进行刷漆,按流道长度方向和圆弧长度方向标识编号并做出厂合格验收。

3 流道异形曲面模板的安装与拆除

3.1 现场施工准备

模板制作完成后在现场进行模板校核,待其满足要求后方可进场使用。模板使用前,还需对流道施工进行分层设计,对于流道中心线以下的部分模板需要根据浇筑层进行分层安装;对于流道中心线以上的部分模板进行一次性安装分层浇筑。钢筋需要在钢筋加工厂集中加工并编号使用。施工前做好测量定位工作,施工准备完成后进行模板的安装。

3.2 流道异形模板的安装

(1)流道中心线以下部分异形模板的安装。

流道中心线以下根据浇筑分层厚度进行模板的安装。首先进行流道中心线以下流道异形部分的模板安装;模板安装采用测量定位,从钢衬段往尾水出口方向依次按编号安装,采用M12螺栓进行模板间的连接;模板安装过程中,对模板顺水流方向采用φ48钢管进行外撑加固以连成整体,圆弧段采用1/4圆弧固定背架进行加固。

(2)流道竖直直面段模板的安装。

流道竖直直面段的模板采用平面组合钢模板,平面组合钢模板的尺寸为300 mm×1 500 mm,可以与定型钢模板配合使用,平面钢模板的安装需要注意与定型钢模板的拼接,在拼装之前,需要在两种模板的法兰面接缝处贴止浆条并保证拼接完好。

(3)流道中心线以上部分的模板安装。

流道为轴对称结构,尾水流道中心线以上部分的模板结构与下部相同。尾水流道上半部分的模板采用满堂脚手架作为支撑结构。对于流道中心线以上结构的施工,采用模板、钢筋一次性安装完成、混凝土分层浇筑的方法进行施工。流道顶板根据施工荷载计算出预拱度,在脚手架上部安装可调顶托进行调节定位,以保证上部模板安装的准确性。上部异形段的模板安装与下部相同,从钢衬段往尾水出口方向依次按编号安装,采用M12螺栓进行模板间的连接,模板安装过程中,对模板顺水流方向采用φ48钢管进行外撑加固连成整体,圆弧段采用1/4圆弧固定背架进行加固。

(4)流道顶板平面段模板的安装。

流道顶板平面段采用3015组合钢模板进行拼装。由于上部顶板平面段为三角形平面,仅采用组合钢模板无法形成完整的闭合平面,模板拼装完成后会留下小的三角形空隙。因此,必须采用定制的三角形模板进行连接。

3.3 模板的拆除

底模拆除的顺序根据后装先拆的原则进行拆除。首先需要拆除尾水流道门楣侧面的模板及底模,之后拆除顶板平面段的模板,最后拆除异形曲面段的模板。模板拆除时要逐块调整脚手架可调顶托后进行模板的拆除,严禁一次性拆除模板及脚手架。

4 流道异形曲面模板的应用效果

依托犍为航电枢纽发电厂房的施工,通过采用该模板进行尾水流道混凝土施工,成功克服了尾水流道施工中存在的问题,与传统施工工艺相比,提前了工期,提高了施工效率,减少了大量木材的使用,尾水流道外观质量较好,达到了优质工程外观质量的相关要求。该发电厂房流道异形曲面模板的使用提升了工程形象,保障了施工安全,降低了成本,在加快施工进度方面具有重要的作用。