基于流固耦合-集总参数组合法的悬架液压衬套建模

2019-08-27蔺朝莉陈志军吕向飞

蔺朝莉,彭 勇,陈志军,吕向飞

(1.重庆电子工程职业学院,重庆 400054; 2.重庆长安汽车股份有限公司,重庆 400102;3.重庆大学 机械工程学院机械传动国家重点实验室,重庆 400044)

悬架液压衬套是一种新型车用隔振元件,由于其优异的性能,正逐步在汽车上推广应用。液压衬套是典型的非线性弹性体和非线性流体的耦合件。依靠橡胶弹性体的弹性作用和流体的阻尼作用的综合组合,使得液压悬置具有传统橡胶衬套所不具备的良好的隔振和抗冲击能力的双重优势。传统的橡胶衬套往往无法兼顾平顺性和操纵性,而液压衬套可以在保证悬架系统具备较好操纵稳定性的前提下,尽可能提高悬架系统对路面冲击载荷的衰减作用,减小路面的振动冲击通过悬架连接路径向车身的传递[1-3]。

国内外学者和工程师们对液压衬套进行了大量的仿真与试验研究,积累了大量的设计经验。目前,液压衬套的研究方法有流固耦合有限元法和集总参数模型方法。流固耦合有限元法的分析精度较高,但计算效率低。为了获得液压衬套的频变动特性,需要对流固耦合有限元模型在所分析的频率范围内,每隔一定的频率区间分别进行加载计算,并提取响应,通过输入位移激励和输出力响应之间的关系推算出其动特性。而集总参数方法利用力学等效方法将液压衬套的复杂性能参数归结为主簧刚度、等效泵压面积、上液室体积刚度、液体惯性系数和液体阻尼系数等几个有限的集总参数,基于力学模型对液压衬套的动特性进行仿真[4-7]。集总参数模型的仿真精度取决于其性能参数的精确度,常用的集总参数模型获取方法有试验法、经验公式法和智能算法识别法等[8] -[15],而这些方法大多依赖于样件试验,且无法在方案设计阶段就能够对液压衬套的几何结构参数对性能的影响作出准确定量分析。因此,将流固耦合有限元模型和集总参数模型结合的模型方法是当前的研究热点,这种组合模型能够充分发挥2种模型的优势,取长补短,在提高分析精度的同时,保证计算效率。

本文在分析液压衬套结构和工作原理的基础上,采用AMESim建立液压衬套的仿真模型,通过流固耦合有限元技术,提取了集总参数中的各模型参数,将参数代入AMESim模型,建立流固耦合-集总参数组合模型,并通过试验验证了仿真模型的精度。

1 液压衬套结构和工作原理

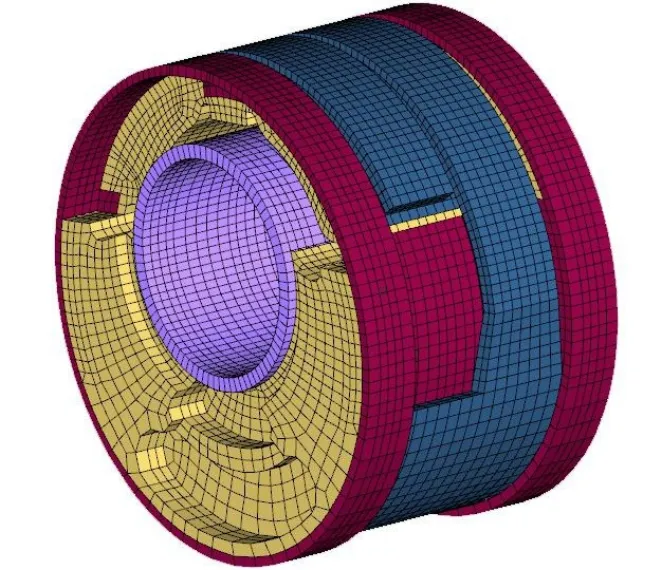

图1所示是液压衬套的实际结构,液压衬套主要由橡胶主簧、流道和上下液室组成。

图1 液压衬套实际结构

橡胶主簧是主要的承载和受力元件,为液压衬套系统提供刚度,而液体通过流道在上下液室的来回震荡运动为液压衬套系统提供液体阻尼。

图2所示是由液压衬套的结构模型抽象简化而来的力学模型。

图2 液压衬套力学模型

图2中Kr、Cr为衬套橡胶主簧的动刚度和阻尼系数,Ap为衬套的等效泵压面积,K1和K2为上下液室的体积刚度,其中K1随着空气腔的开闭而改变,P1、P2为上下液室内的压强,Q为流道内的液体流量,I、R为流道内液体的惯性系数和流量阻尼系数,X为作用于衬套上端的位移激励,F为液压衬套的传递力。

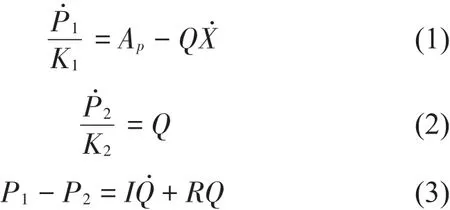

根据流体力学的原理可得以下公式

路面振动位移激励经衬套传递到车身上的力为

对式(1)至式(4)进行拉氏变换,合并可得液压衬套的复刚度表达式如下

其中:s=jω为复变量。

按照定义,液压衬套的动刚度为复刚度表达式的实部,液压衬套的阻尼角为复刚度表达式的虚部与实部比值的正切值即

2 液压衬套的AMESim模型

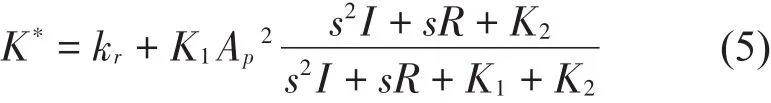

根据上文对液压衬套工作原理的分析以及所推导的力学模型,采用AMESim建立液压衬套的动特性仿真分析模型。AMESim建模过程一般分为4步:草图模式下搭建草图模型;子模型模式下选择合理的子模型;参数模式下设置正确的参数;运行模式下进行仿真运算以及分析。图3所示的模型即为液压衬套的AMESim模型。

图3 AMESim液压衬套模型

3 液压衬套参数的获取

3.1 液压衬套主簧参数

为了计算橡胶主簧静刚度,对液压衬套的橡胶主簧进行静载荷分析。橡胶材料选用Mooney-Rivlin模型,模型共包含单元32658个,其中橡胶单元20948个,金属单元8068个,其余为塑料单元。将载荷施加于有限元模型后可获得橡胶主簧的垂向位移云图。由仿真的载荷-位移曲线,就可以提取出主簧刚度。

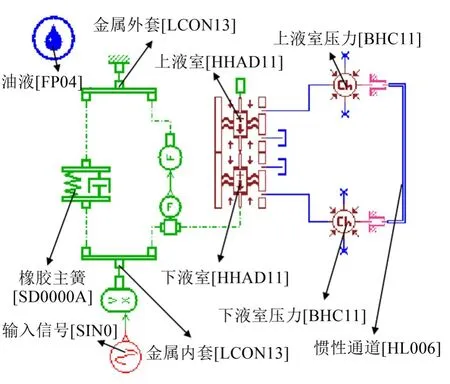

3.2 液固耦合有限元参数提取

在液压衬套三维数模的基础上,将各部分结构导入Hypermesh中,进行几何清理,并画出网格。分别将画好的固体网格和液体网格模型导入ADINA中,进行流固耦合模型的设置。图4所示为把固体模型和液体模型结合起来的液压衬套液固耦合模型。

图4 液固耦合模型

在建立了流固耦合有限元模型的基础上,进行加载,从而获取集总参数模型中各个物理参数。

3.2.1 上下液室体积刚度提取

上液室体积刚度定义为上液室压强的变化量与体积变化量之比。仿真计算时,在上液室液体下表面施加一垂向速度v,经过一定时间t,可以得到流入上液室的液体体积和上液室的均布压强P,由此计算上液室体积刚度

根据仿真获得的压力即可通过式(8)的求解获得上下液室的体积刚度。

3.2.2 等效泵压面积提取

为提取液压衬套的等效泵压面积,在主簧中心位置施加一个向下的力,使之推动液体向下运动,并带动活塞向下移动。通过计算活塞扫过的体积与主簧的位移之比,便可以获得液压衬套的等效泵压面积Ap。即等效泵压面积的计算公式为

式中:S为活塞位移,D为活塞下端直径,X为主簧位移。

3.2.3 液体惯性系数和阻尼系数提取

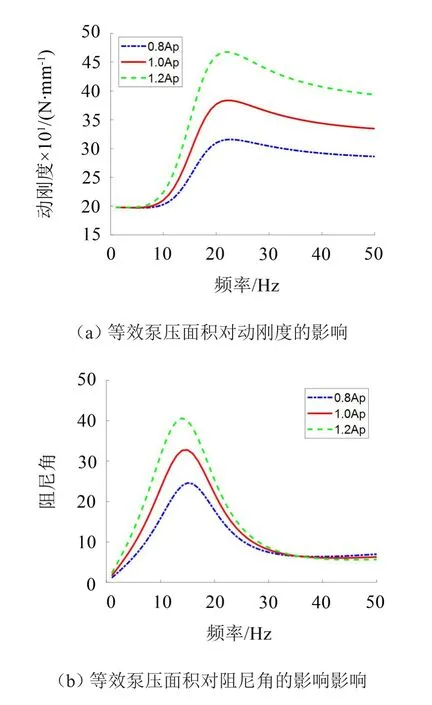

由式(3)知,只要提取流道两端的压强差ΔP=P1-P2,并计算流道内液体的流量Q及流量的变化率˙,便可以获得流道内液体的惯性系数I和流量阻尼系数R。

在时刻i,流道两端的压差、流量和流量的变化率分别用 ΔPi、Qi和表示 ,取n个时刻点,由式(3)得

其中

对于式(10),方程中有2个未知数I和R,引入最小二乘法,通过最小化误差的平方和获得方程组的解,即

将上下液室的仿真数据代入式(10)至式(12)求解,可得流道惯性系数和流道阻尼系数。

4 液压衬套动特性仿真与试验

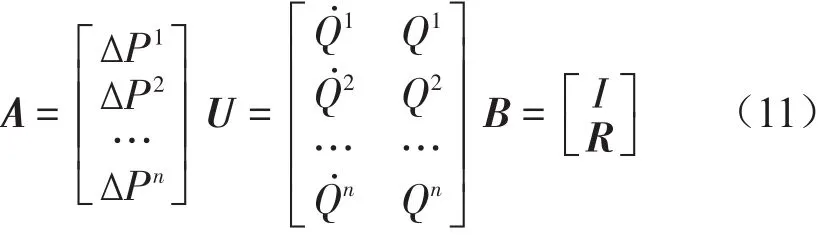

采用液固耦合有限元方法提取得到的液压衬套物理参数如表1所示。

表1 基于流固耦合有限元的参数提取值

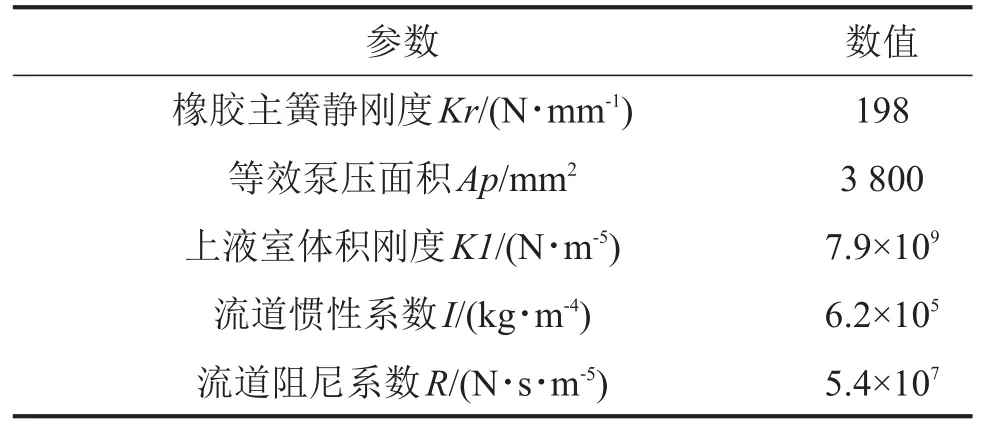

将各个参数代入AMESim模型中便可以得到液压衬套的动态特性。通过MTS 831试验台对液压衬套进行扫频试验,获取不同频率下的动刚度和阻尼角,如图5所示。

图5 仿真与试验对比

由图5所示的试验和仿真数据的对比可知,流固耦合-集总参数组合模型可以对液压衬套的动特性进行较高精度的仿真。动刚度的最大仿真误差为5.2%,而阻尼角的最大仿真误差为12%,仿真的误差均控制在15%以内,满足工程要求。

5 模型参数影响分析

载荷、材料参数、网格精度、几何简化程度和分析频率范围等因素都会对流固耦合所提取出的模型参数产生影响。在实际建模中,有必要根据实际测试数据对流固耦合有限元模型进行相应的修正,提高其分析精度。为分析建模的主要参数在变载变频下提取时的非线性变化对建模影响程度,在建立的流固耦合-集总参数组合模型的基础上,分析表1中列出5个主要的模型参数对动刚度和阻尼角曲线的影响,本小节的分析同时可以为液压衬套的性能改进和参数优化提供依据。

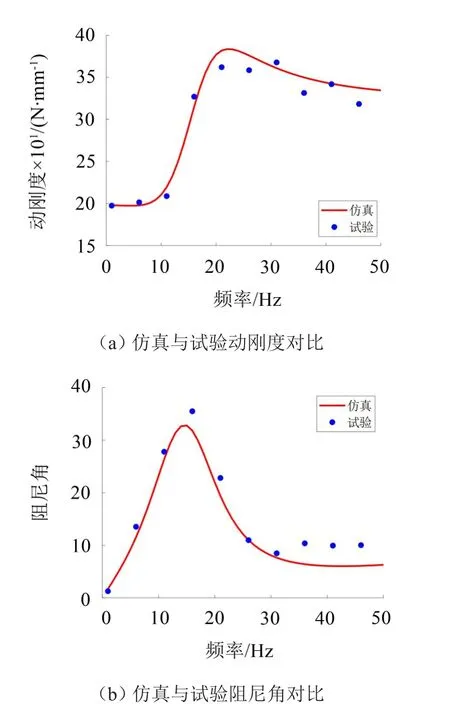

图6所示是等效泵压面积变化对动刚度和阻尼角的影响规律图。

图6 等效泵压面积的影响

由图6中的曲线可知,随着等效泵压面积的增加,动刚度和阻尼角都增大。

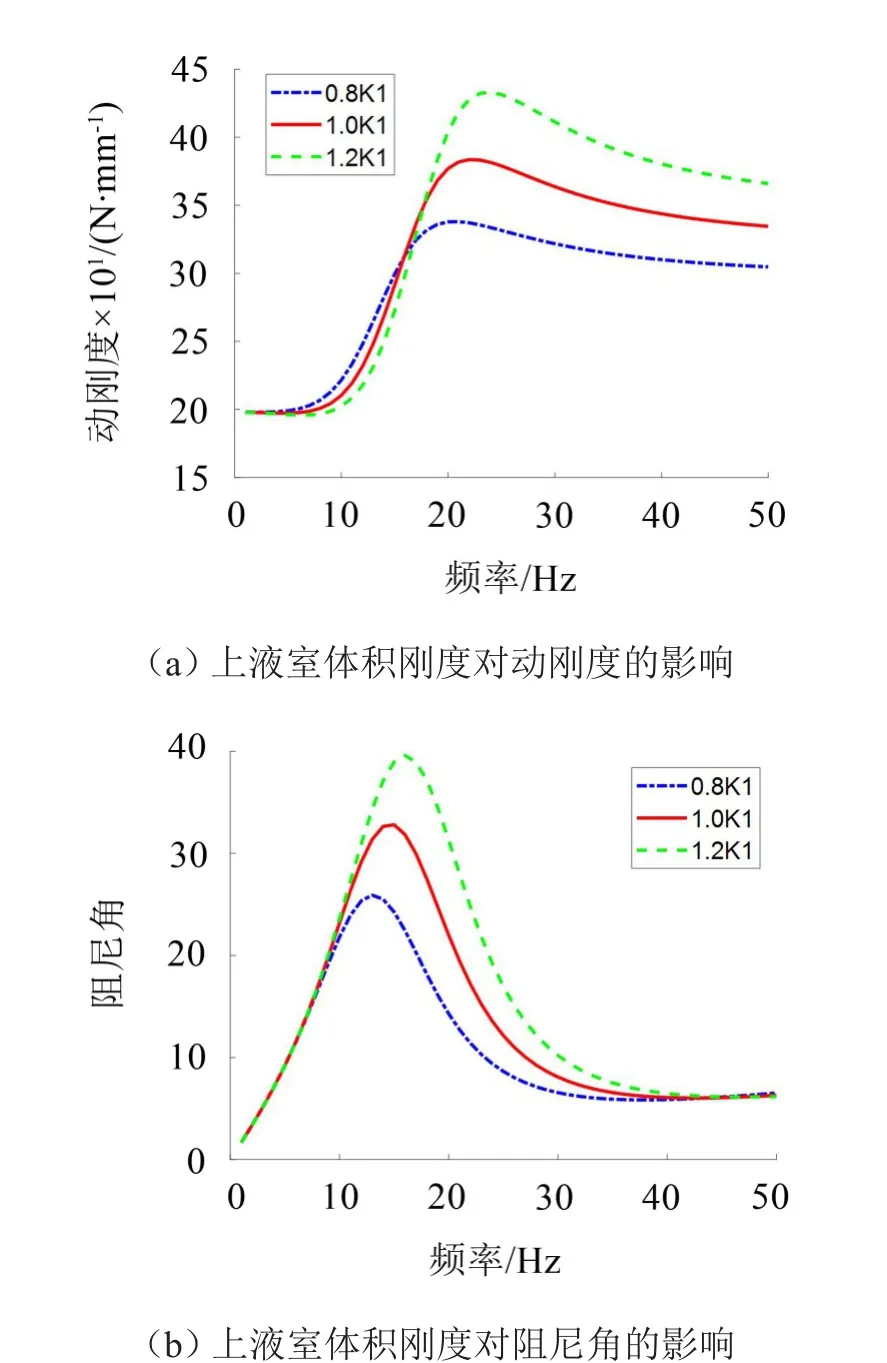

图7所示是上液室体积刚度变化对动刚度和阻尼角的影响规律图。

由图7中的曲线可知,随着上液室体积刚度的增加,动刚度和阻尼角都增大。

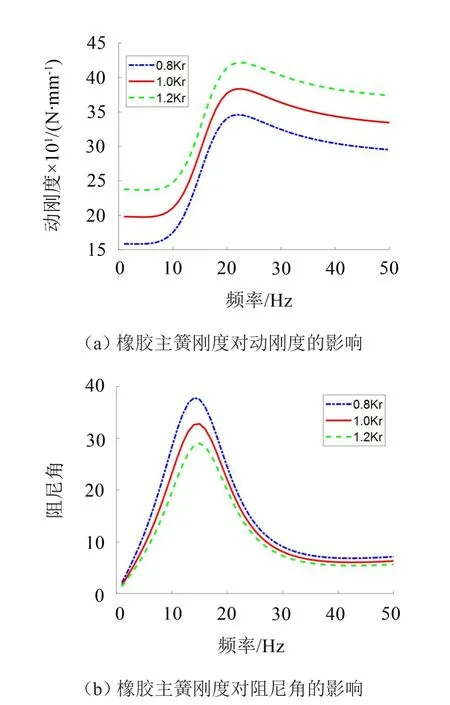

图8所示是橡胶主簧刚度变化对动刚度和阻尼角的影响规律图。

由图8中的曲线可知,随着橡胶主簧刚度的增加,动刚度增大,而阻尼角减小。这是由于橡胶刚度增大削弱了液体阻尼效应的作用。

图9所示是流道惯性系数变化对动刚度和阻尼角的影响规律图。

由图9中的曲线可知,随着流道惯性系数的增加,动刚度和阻尼角曲线向左移动,说明液柱的共振频率减小。

图7 上液室体积刚度的影响

图8 橡胶主簧刚度的影响

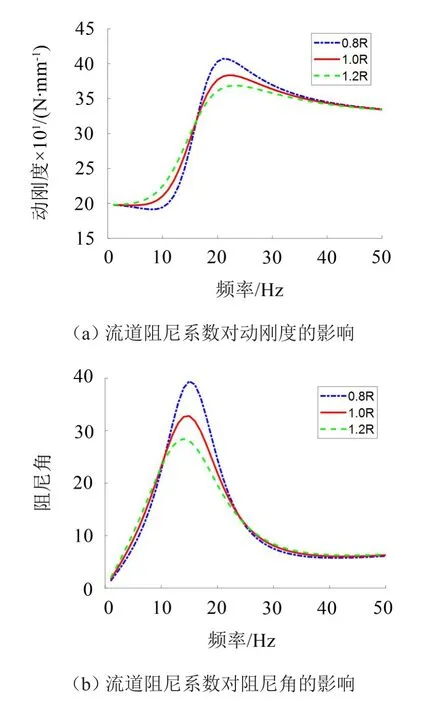

图10所示是流道阻尼系数变化对动刚度和阻尼角的影响规律图。

图9 流道惯性系数的影响

图10 流道阻尼系数的影响

由图10中的曲线可知,随着流道阻尼系数的增加,动刚度和阻尼角减小,说明增加流道阻尼系数削弱了液体的共振能力,减小了动刚度和阻尼角的共振峰幅值大小。

6 结语

(1)通过集总参数数学模型和AMESim软件建立了液压衬套的动特性仿真模型,可以方便地进行动特性仿真和参数影响分析,为液压衬套的设计分析提供了一种实用便捷的技术手段;

(2)根据流固耦合有限元模型,在ADINA软件中提取了液压衬套集总参数模型中的物理参数,在保证集总参数模型参数精度的同时,减小了建模计算量,提高了分析效率;

(3)根据液压衬套动特性的台架试验,对液压衬套动特性仿真的流固耦合-集总参数组合模型的仿真精度进行了验证。

(4)在流固耦合-集总参数组合模型的基础上,分析了主要模型参数对动特性的频变特性的影响,可以为液压衬套的性能改进和参数优化提供参考。