剪切增稠液阻尼器抗冲特性研究

2019-08-27张壮壮董兴建彭志科

张壮壮,董兴建,彭志科

(上海交通大学 机械系统与振动国家重点实验室 振动、冲击、噪声研究所,上海 200240)

剪切增稠液是一种具有剪切增稠效应的悬浮体系,在低剪切速率下呈现流体状态,当处于高剪切速率时变得黏稠甚至出现类固体状态[1]。S.S.lyer等[2]将剪切增稠液应用于微机电系统(MEMS)中,使系统速度响应峰值得到了有效降低。A.Haris等[3]将剪切增稠液应用于纤维织物中,研究结果表明剪切增稠液能够显著提高纤维织物的抗冲击性能。剪切增稠液表现出在能量耗散和冲击防护领域重要的应用潜力。

以剪切增稠液为介质的阻尼器不同于磁流变液式阻尼器,不需附加电场或磁场[4-5],结构相对简单。

目前,国内外学者针对剪切增稠液阻尼器的抗冲性能开展了持续深入的研究。周鸿等[6]开展了剪切增稠液阻尼器的隔冲实验,研究了阻尼器安装方式和不同冲击条件对系统冲击隔离性能的影响。Fang-Yao Yeh,等[7]研究了剪切增稠液阻尼器在建筑抗震方面的工程应用。

然而,目前的研究工作大多是通过实验研究剪切增稠液抗冲性能,研究周期一般较长,缺乏对于剪切增稠液的数值仿真计算研究。针对当前研究工作存在的不足,设计一种剪切增稠液阻尼器,并建立其仿真模型,采用分段仿真方法研究了剪切增稠液阻尼器的阻尼特性和抗冲特性。

1 剪切增稠液阻尼器模型

1.1 阻尼器结构

剪切增稠液阻尼器结构主要由前后端盖、缸筒、活塞杆(含活塞)、密封圈等组成,其结构如图1所示。采用双出杆式结构,活塞与缸筒形成环形间隙。当活塞杆受到外加载荷作用开始向右运动时,阻尼器右侧腔室中流体经环形间隙进入左侧活塞腔,剪切增稠液在流动的过程中黏度发生变化,为阻尼器提供输出阻尼力。通过控制阻尼器结构尺寸或者使用不同特性的剪切增稠液可以提供不同的输出阻尼力。

阻尼器缸筒长度为200 mm,内径为85 mm,活塞杆直径为16 mm,活塞直径为75 mm,厚度为20 mm,即阻尼器环形间隙为5 mm。

图1 剪切增稠液阻尼器结构图

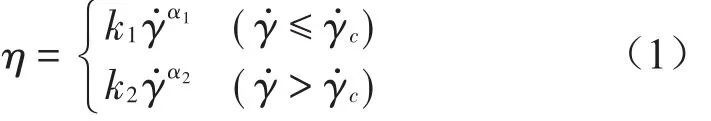

式中:η为剪切增稠液黏度(Pa×s),k1、k2黏度系数(Pa×sα+1),γ˙为剪切速率(1/s),α1、α2为速度指数,γ˙c为临界剪切速率(1/s)。即表征剪切增稠液流变特性的有4个特征参数:k1、α1、k2、α2,特征参数取决于流体性质,与阻尼器结构无关。黏度系数表征流体黏度,速度指数表征该流体偏离牛顿流体的程度,当速度指数为1时,黏度系数即为牛顿流体的黏度。取k1=22.4,α1=0.3,k2=1300,α2=-0.5,其流变特性曲线如图2所示。

剪切增稠液为分段的幂律流体,基于幂律流体的双出杆式间隙阻尼器为速度相关型阻尼器,其阻尼力是速度的幂函数[9]。则基于剪切增稠液的阻尼器的阻尼特性可用幂函数分段表示为

1.2 剪切增稠液本构模型和阻尼器阻尼特性

典型的剪切增稠液黏度会随着剪切速率的增大而变大,即出现增稠现象,当到达临界值后,黏度会随着剪切速率的增大而减小,即出现稀化现象,其增稠阶段与稀化阶段均符合幂律流体流变特性[8]。剪切增稠液的黏度与剪切速率的关系可用幂函数分段表示为

式中:F为阻尼力(N),c1、c2为阻尼力系数(N×(m∕s)n),v为活塞速度(m/s),n1、n2为阻尼力指数,vc为临界速度(m/s)。即表征阻尼器阻尼力输出特性的特征参数有4个:c1、n1、c2、n2。

图2 典型剪切增稠液流变特性曲线

在阻尼器结构尺寸一定的条件下,阻尼力输出特性特征参数c1、n1和c2、n2分别受剪切增稠液流变特性特征参数k1、α1和k2、α2影响。

1.3 数值仿真

剪切增稠液阻尼器阻尼特性的研究采用流体仿真软件Fluent进行数值仿真。计算其雷诺数可知其为层流流动,采用用户自定义函数UDF将流体黏度函数嵌入软件中,并结合动网格技术进行流体仿真计算。

根据阻尼器内流场的对称性,可将仿真模型简化为二维平面模型,网格划分采用ICEM软件。非结构化网格在动网格模型中具有更好的收敛性,且能保证较高的计算精度,因此网格类型采用非结构化三角形网格。划分网格后的二维模型如图3所示。

图3 二维模型网格划分

利用UDF控制活塞运动速度对剪切增稠液进行分段仿真计算。利用UDF将黏度函数η=22.4γ˙0.3和η=1300(|γ˙ |+19)-0.5分 别 嵌 入 到Fluent中,给定活塞运动位移幅值为2 mm,运动频率分别为10 Hz、15 Hz、20 Hz和30 Hz,阻尼器最大运动速度时的最大阻尼力分别记为F1、F2。数值仿真结果如表1所示。

由分段仿真结果,采用最小二乘法拟合可得剪切增稠液阻尼力输出特性表达式为

表1 阻尼力数值仿真结果

为获得阻尼力特性特征参数受剪切增稠液流变特性特征参数的影响规律,采用分段仿真方法,通过分别改变k1、α1数值,将新的黏度函数写入软件,仿真计算结果如表2所示。

表2 不同黏度系数k1与速度指数α1下c1、n1的拟合结果

仿真结果表明,减小黏度系数k1,阻尼力系数c1和阻尼力指数n1会随之减小。随着剪切增稠液速度指数α1的增大,阻尼力系数c1会随之增大,而阻尼力指数n1则随之减小。

同样分别改变黏度系数k2和速度指数α2进行数值仿真,其计算结果如表3所示

表3 不同黏度系数k2与速度指数α2下c2、n2的拟合结果

仿真结果表明,随着黏度系数k2、α2的减小,阻尼力系数c2和阻尼力指数n2均会随之减小。

2 阻尼器抗冲特性研究

基于Fluent数值仿真研究剪切增稠液阻尼器的阻尼特性,将剪切增稠液阻尼器应用于系统抗冲防护则需要建立基于剪切增稠液阻尼器的抗冲计算模型。基于剪切增稠液阻尼器的单自由度非线性系统结构如图4所示。

设质量块质量m为1000 kg。弹簧刚度k为1.4×106N/m,基础和质量块的位移分别为x、y,剪切增稠液阻尼器输出阻尼力为F,则系统运动方程为

式中:vc为临界速度。其满足

图4 单自由度抗冲系统

2.1 不同工况下的抗冲特性计算

假设系统在零时刻受到半正弦波冲击。冲击响应数值计算采用MATLAB/Simulink软件。改变冲击幅值和冲击波脉宽模拟不同冲击工况,脉宽t=25 ms时取幅值分别为1 mm、2 mm、3 mm;幅值A=2 mm时,取脉宽分别为10 ms、12.5 mm、25 ms,剪切增稠液阻尼器阻尼力输出特性如式(3)所示。位移冲击响应结果如图5所示,计算数据如表4所示。

表4 不同冲击工况下系统位移时域响应数据

计算结果表明,当冲击脉宽相同时,系统位移响应幅值比在不同的冲击幅值下基本相同,位移响应幅值都明显减小,图5(a)表明在大冲击幅值的工况下,系统具有更好的耗能效果;在相同的冲击幅值下,随着冲击脉宽的减小,系统位移和加速度响应幅值比随之减小,说明了系统对于短脉宽冲击波具有更好的抗冲性能。

2.2 阻尼力特征参数的影响规律

阻尼力系数c1、c2和阻尼力指数n1、n2是表征阻尼力输出特性的4个特征参数。通过分别改变特征参数数值来研究阻尼力输出特性对系统冲击响应的影响规律。在不同的阻尼力特征参数下系统位移响应如图6所示。

计算结果表明,在相同的冲击工况下,阻尼力系数c1减小,系统冲击响应幅值和幅值衰减速度基本不变;随着阻尼力指数n1减小,系统响应幅值基本不变,但系统幅值衰减速度变快,在更短的时间内进入稳态;阻尼力系数c2对系统响应幅值没有明显影响;随着阻尼力指数n2减小,系统冲击响应幅值从1 mm增大到1.2 mm。

2.3 流变特性特征参数的影响规律

Flunt数值仿真结果表明剪切增稠液流变特性特征参数的改变会影响阻尼力特征参数,即影响阻尼器的阻尼力输出特性,从而影响系统的抗冲性能。综合Fluent仿真和冲击响应数值计算结果可知,增大剪切增稠液黏度系数k2或增大剪切增稠液速度指数α2,会增大阻尼力指数n2,从而导致系统冲击响应幅值减小;增大剪切增稠液速度指数α1,会减小阻尼力指数n1,从而使系统衰减速度变快。在阻尼器结构尺寸一定的条件下,提高单自由度系统的抗冲性能可通过改变剪切增稠液材料本身流变特性来实现,即适当提高材料流变特性特征参数k2、α1、α2。

图5 不同冲击工况下系统位移时域响应曲线

图6 阻尼力特征参数不同时的系统位移时域响应曲线

3 结语

通过对剪切增稠液阻尼器的仿真和对单自由度系统的冲击响应计算,研究分析了剪切增稠液流变特性对阻尼器阻尼力输出特性的影响规律和阻尼力输出特性对系统冲击响应的影响规律,得到了以下主要结论:

(1)剪切增稠液阻尼器能够有效减小系统位移冲击响应幅值,通过适当提高剪切增稠液流变特性特征参数k2、α1、α2能够提高系统的抗冲性能。

(2)采用分段幂律流模型描述剪切增稠液的本构模型,基于Fluent建立剪切增稠液阻尼器的阻尼力模型,可为剪切增稠液阻尼器的动态特性分析提供了一种行之有效的数值计算方法。