空调温区自由活塞斯特林制冷机中回热器的优化设计

2019-08-27朋文涛霍晴舟杨文量杨巨沁

陈 曦,凌 飞,刘 旭,朋文涛,霍晴舟,杨文量,杨巨沁

(上海理工大学能源与动力工程学院,上海 200093)

0 引言

近年来低温技术被广泛应用,产生低温环境的低温制冷机随之蓬勃发展。小型自由活塞斯特林制冷机的技术也趋于成熟,正在拓展其应用领域,主要向普冷温区(>120K)、大制冷量、超低温区(4~20K)和热驱动化等方向发展[1]。以斯特林制冷机为代表的回热式低温制冷机相比于普冷温区常用的传统蒸气压缩制冷系统,其工质对环境更为友好,因此越来越多国内外研究学者与机构致力于将斯特林制冷推广用于商业制冷。斯特林商业制冷的研究主要包括:中高温区大冷量斯特林制冷机的研制和斯特林制冷机在制冷系统上的应用研究[2]。

回热器是回热式低温制冷机中的关键部件,理论分析及实验结果均表明,斯特林制冷机的各项不可逆损失中,回热器部分的损失所占比重最大,对其制冷性能有着重要影响[3-4]。回热器部分的损失并非大温差情况下的传热损失,而是工作频率或填料结构不当所造成的,为提高制冷机整体性能,研究回热器填充介质的物性及结构形式、优化回热器的填充方法及几何参数显得尤为重要[5]。2008年,陈曦等[6]测试了不同回热器结构和空容积条件下斯特林制冷机性能的变化情况,发现在240K以上温区,空容积对制冷性能影响较小,应设计大孔隙率回热器。2013年,高瑶等[7]通过理论与试验研究发现,回热器填料的网片目数、填充方式以及材料等对回热器效率均有较大影响。2017年,李小伟等[8]通过数值计算发现结构缺陷导致的回热器轴向孔隙率不均匀是制约整机性能的主要因素,并通过改进回热器结构提升了制冷效率。张文君等[9]利用Regen软件对回热器进行优化设计,根据回热器轴向温度分布采用多种填料组合填充的方式,使回热器效率最大化。同年,Guo等[10]发现FPSC的理想数学模型中未考虑回热器流阻损失和回热损失等因素,因此其计算结果不如Sage模型精确。目前,针对空调温区FPSC回热器的优化设计研究不多,此温区下回热器结构参数与制冷性能的关系还有待进一步探究。

斯特林制冷机除了可用于低温区制冷,也可以用于空调温区制冷,本文将根据一台空调温区自由活塞斯特林制冷机的设计指标(300W@280K,热端温度330K),对关键部件回热器进行数值模拟与优化设计。优化选择其填料结构形式、材料以及关键几何参数,旨在提高该斯特林制冷机的回热器性能和整机制冷性能,并指导回热器在空调温区应用的优化方向。

1 回热器填料选择

低温制冷机回热器应具有体积热容大、压降小、空容积小、传热面积大及轴向导热小等特点,但同时满足这些特点所对应的结构要求是难以实现的。如增大回热器换热表面积时,回热效率提高,回热损失减小,但同时增大了回热器内部的压降,流阻损失会随之增大[7]。无法通过理论分析研究对回热器效率影响最大的设计要求项,但可以在填料选择和回热器整体尺寸选取时,通过对回热器进行数值模拟及优化来平衡其各项热力损失,进而优化回热器效率及制冷效率。

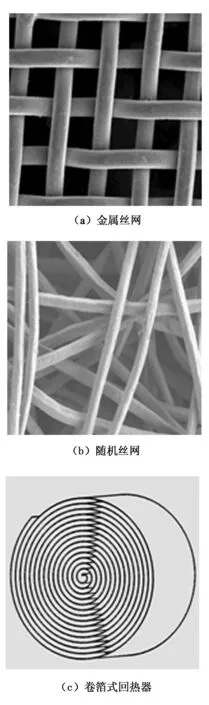

斯特林制冷机中采用的回热器填料种类主要包括:金属丝网、随机丝网和卷箔式结构等[11-13],其中随机丝网回热器由于其无规则的丝网结构,流阻损失最大;卷箔式回热器结构简单,流道平行整齐,流阻损失最小;金属丝网回热器的流阻损失则介于上述两者之间。各类回热器填料的结构如图1所示。

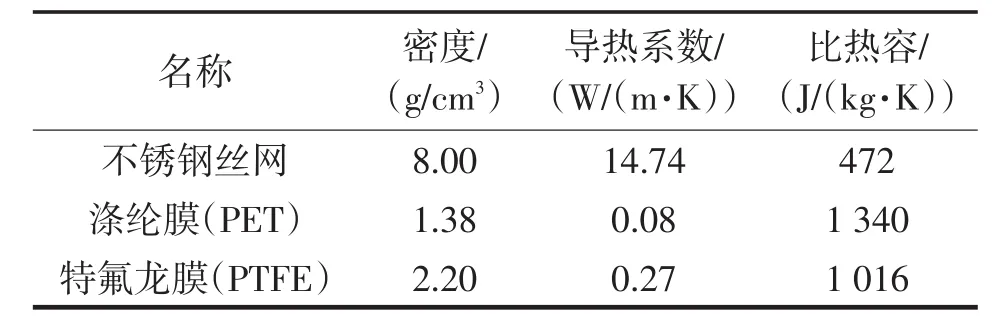

如表1所示,不锈钢丝网填料的体积热容很大,聚酯材料的体积热容相对较小。由于制冷机结构尺寸的限制,高体积热容的金属材料被广泛应用于低温区(<120K)。而对于空调温区,由于冷热端温差较小,选用体积热容相对较小的聚酯材料即可满足设计要求。在Sage软件中,聚酯材料有两种:涤纶(Polyester)和特氟龙(Teflon)。针对空调温区FPSC,回热器拟设计选用卷箔式结构,材料选用涤纶。

图1 回热器填料结构图Fig.1 Packing structure of regenerator

表1 回热器填料物性参数Tab.1 Physical property parameters of regenerator filled material

2 回热器仿真模型

基于制冷量300W@280K、热端温度330K的设计指标及现有制冷机的结构尺寸,通过热力学分析、动力学匹配及Sage软件模拟寻优求得制冷机的大致尺寸参数如表2所列。回热器模型选用“Annular canister”模块,如图2所示。回热器内结构模型选用“Wrapped foil matrix”模块表示卷箔式结构,卷箔薄膜选用“Thin surface”模块,材料为“Polyester”。由于回热器内外壁面的材料不同,而Sage中回热器模型内外壁面的材料只能同时改变,故将壁厚设置在膨胀活塞模型中,又将回热器的内壁面厚度设置为1×10-5m,表示其内壁面非常薄,这样既避免了壁厚的重复设置又实现了内外壁面不同材料的选取。定义回热器内部温度为线性变化。为了方便分析回热器的气域,暂定其长度为40mm。

表2 自由活塞斯特林制冷机参数Tab.2 Parameters of free piston Stirling cryocooler

图2 回热器Sage模型图Fig.2 Sage model diagram of regenerator

3 回热器尺寸设计

卷箔式回热器的整体尺寸选取主要涉及回热器的长度、宽度、薄膜厚度以及孔隙率。通常薄膜厚度范围为10~100μm,孔隙率范围为40%~90%[14]。根据现有的卷箔材料将薄膜厚度定为12.5μm。

回热器损失主要包括流阻损失、回热损失及轴向导热损失。图3为不同孔隙率下,回热器中各项损失随回热器长度的变化情况。图3(a)中,当孔隙率为40%和50%时,回热器流阻损失随长度的增加先减小后增大;而当孔隙率在60%~80%区间时,流阻损失随长度增加而减小。这主要是因为长度增加过程中空容积也随之增大,流阻损失变化的趋势是长度变量和空容积变量共同作用的结果。当回热器长度较短时,空容积增大对流阻损失的影响更大,故流阻损失呈减小趋势,而当低孔隙率回热器长度增加至某一数值时,其长度变化对流阻损失的影响较大,流阻损失随后又呈增大趋势。此外,在孔隙率增大过程中,相同压缩活塞行程条件下其冷热端质量流量也随之增大,故流阻损失大小是孔隙率及其对应的质量流量共同作用的结果,40%孔隙率下流阻损失较低的主要原因是其质量流量较小,而80%孔隙率下虽然其质量流量很大但孔隙率也较大且影响更为显著,故此时流阻损失也较小。图3(b)中,随着回热器长度增加,回热器容积增加,蓄冷能力增强,回热损失减小。当孔隙率为40%时,回热损失几乎为0,说明此时回热器回热完全。图3(c)中,回热器轴向导热损失随长度的增加而减少,且由于空调温区回热器两端温差较小,轴向导热损失相比于液氮温区较小。图3(d)为回热器总损失,其变化情况和流阻损失变化情况类似,主要是因为流阻损失在回热器总损失中占比最大。

图3 不同长度和孔隙率下的回热器换热损失图Fig.3 Heat transfer loss of regenerator under different length and porosity

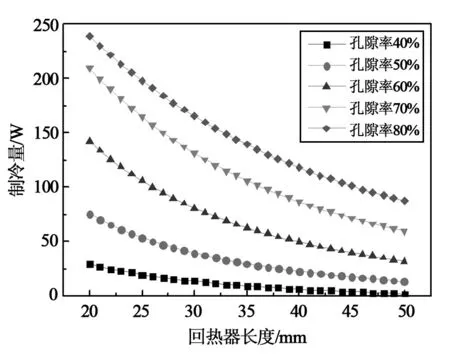

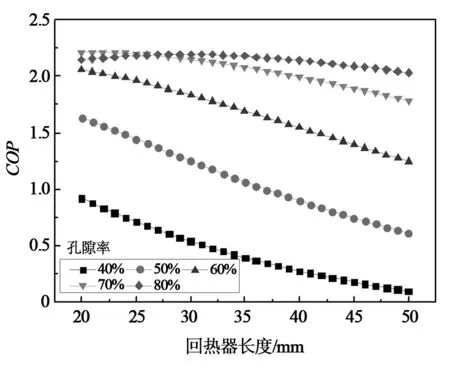

如图4、图5所示,长度增加时制冷量和输入电功均会降低,这是因为制冷机空容积随回热器长度增大而增大,膨胀腔与压缩腔内压比减小,膨胀活塞振幅减小,膨胀活塞与压缩活塞位移之间的超前相位角减小;而回热器孔隙率增大时,制冷机空容积增大,膨胀腔和压缩腔内压比减小,但膨胀活塞与压缩活塞位移之间的超前相位角增大,膨胀活塞振幅增大,制冷量升高。如图6所示,回热器长度增加时,COP减小,且当孔隙率为80%时,COP稳定在一个较高的范围内,孔隙率在70%~80%区间时存在COP最优值。

综上所述,由于冷热端温差较小,空调温区回热器的换热损失相比于液氮温区较小,然而回热器的尺寸参数对制冷量及COP等性能影响非常大,因此设计时应主要考虑如何提高膨胀活塞所受的气动力,减小回热器流阻损失,增大其制冷量。

图4 制冷量vs.回热器长度图Fig.4 Cooling capacity vs.length of regenerator

相比于液氮温区,空调温区回热器应设计较大孔隙率和较短回热器长度,基于设计指标,根据图6模拟寻优选取了回热器长度与孔隙率等参数。最终优化参数为:回热器长度32mm、回热器薄膜厚度12.5μm、孔隙率76%、回热器内径34mm、回热器外径50mm。考虑电机效率为0.8,在此优化参数下的制冷量可达到283.4W,COP为2.23。

图5 输入电功vs.回热器长度图Fig.5 Input electrical power vs.length of regenerator

图6 COP vs.回热器长度图Fig.6 COP vs.length of regenerator

4 换热损失分析

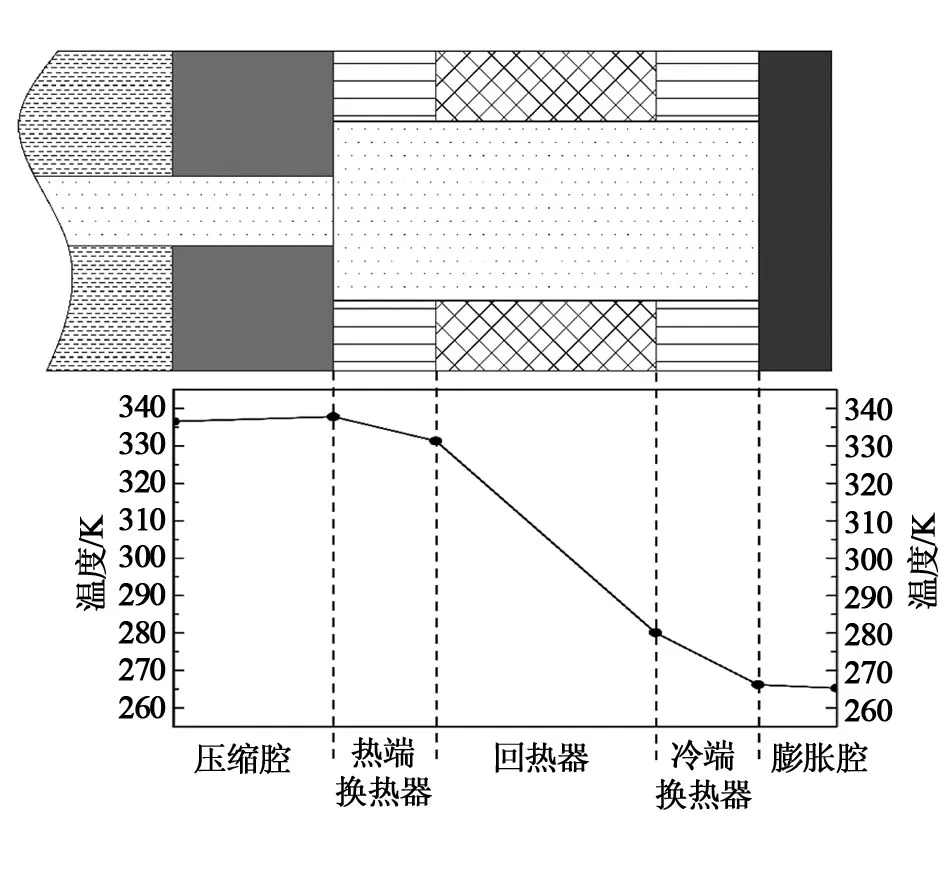

为了更好地分析空调温区回热器优化设计的效果,从Sage整机模型中导出了制冷机中各部件的换热损失并进行分析比较。如图7所示,FPSC内部温度分布依次为:压缩腔336.5~337.8K、热端换热器337.8~331.3K、回热器331.3~280.1K,冷端换热器280.1~266.2K,膨胀腔266.2~265.3K。

Sage模拟中制冷机的换热损失项主要有三部分:流阻损失(AEfric)、不完全换热损失(AEQw)和导热损失(AEQx)。图8为空调温区FPSC内部换热损失分布情况:

(1)总换热损失为39.08W,流阻损失为13.5W,占总损失的34.5%。其中回热器的流阻损失在各部件中占比最大,其值为10.6W,占总损失的27.1%,热端换热器流阻损失为1.58W,占总损失的4.0%,冷端换热器流阻损失为1.29W,占总损失的3.3%。

图7 斯特林制冷机内部温度分布图Fig.7 Temperature distribution of Stirling cryocooler

图8 斯特林制冷机换热损失分布图Fig.8 Heat transfer loss distribution of Stirling cryocooler

(2)不完全换热损失占比最大,为13.9 W,占总损失的35.6%。回热器中的不完全换热损失(即回热损失)为2.94W,占总损失的7.5%,各部件中又以冷端换热器处的不完全换热损失最大,其值为5.28W,占总损失的13.5%。热端换热器、压缩腔和膨胀腔处不完全换热损失分别为:4.15W、1.29W和0.34W。

(3)导热损失包括壁面导热损失和气体工质导热损失,由于气体工质导热损失在各个部件中非常小,其量级约为10-3W,故可以忽略不计。冷端换热器导热损失约为9.15W,占总损失的23.4%。其他导热损失占总损失的3.9%,包括热端换热器(3.5%)、回热器(0.1%)、压缩腔(0.01%)和膨胀腔(0.2%)的损失。

由上述分布情况可以看出,优化设计的卷箔式回热器的主要热力损失依然集中在其流阻损失部分,本文仅基于模拟软件中已有的结构与材料进行建模,是否存在流阻损失更小、回热性能更好的结构和材料来提高制冷机效率,还需要进行更深入的实验探索。此外值得注意的是,冷端换热器处的不完全换热损失和导热损失均较大,故对于空调温区大冷量的斯特林制冷机,冷端换热器部分的优化设计也是非常重要的。

5 结论

根据一台空调温区自由活塞斯特林制冷机的设计指标(制冷量300W@280K,热端温度330K),通过Sage模拟对其关键部件回热器进行了优化设计与换热损失分析。回热器填料结构选择流阻损失较小的卷箔式结构,材料选用了体积热容相对较小的聚酯材料(Polyester)。模拟分析了不同长度和孔隙率条件下回热器各项损失、制冷量及COP的变化情况,结果表明,空调温区FPSC中回热器的换热损失相比于液氮温区较小,但是回热器结构和尺寸参数对制冷量、COP等性能参数的影响很大。相比于液氮温区,空调温区回热器应设计较大孔隙率和较短回热器长度。设计指标下回热器填料的最终优化参数为:回热器长度32mm、薄膜厚度12.5μm、孔隙率76%、回热器内径34mm、回热器外径50mm。最后,分析比较了斯特林制冷机内部的换热损失分布情况,发现回热器部分的流阻损失占制冷机总换热损失的比重较大,验证了低流阻损失的卷箔式结构在空调温区应用中的优势。