基于移印的自动传送装置电气控制系统设计

2019-08-26林钟兴黄榕清张宗铄

林钟兴,黄榕清,张宗铄

(三明医学科技职业学院机械电子系,福建三明365000)

移印机属于特种印刷设备,可以在各种材质的平面或曲面进行图文印刷,在小商品的表面印刷领域使用非常广泛。企业过去一直使用移印机单机印刷,人工进行装卸和定位,由于印刷面与非印刷表面外部特征区别不明显,导致安装定位时出错率高,生产效率低,为此许多企业希望开发基于移印的各种自动印刷设备。移印的自动化有不同于其他行业的特点,经过多年的发展其印刷技术已经趋于成熟和完善,因此基于移印的自动化设备更多的是运用各种控制技术、传动技术等来完成各种印刷工件的自动上料、传送、安装、定位、卸料,从而实现自动印刷。而印刷工件的自动上料和传送是实现移印作业自动化的重要保证。基于移印的自动传送装置要求:1)实现自动上料,将工件传送至指定位置[1];2)传感器辨别工件方向,装置控制转向并按相同方向传送;3)准确定位、步进传送,为表面印刷提供保障;4)在印刷位置时翻转工件,移印机同步印刷[2];5)印刷后自动落料。在移印机的基础上设计自动传送装置不仅可以实现印刷过程的自动化,而且可以降低生产成本、提高生产效率、保证印刷质量[3]。下面就以某摩托车配件生产企业车把开关座为例,讨论基于移印机的自动传送装置的设计过程。

1 控制要求和工作流程

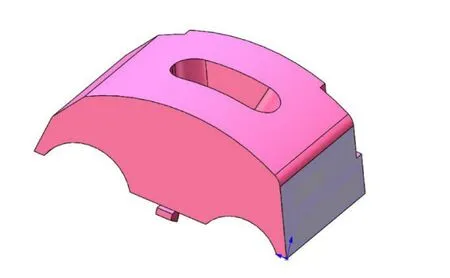

某摩托车配件生产企业需要开发一种车把开关座的自动印刷设备,要求工件自动上料和传送,使用移印机对指定的表面进行图文印刷,实现完全自动化作业[4]。工件的材料为尼龙,其外形底面整体为平面,但中间有一外露凸形钩,两侧有两个不同半径的凹槽;上部为弧形面,两侧为两个小斜面,两侧的弧形面与小斜面的连接处与底平面有不一致的高度;上部的中间有一个扇形槽;图文印刷在指定的一侧小斜面,如图1所示[5]。

图1 工件外形示意图

移印机的动作是由电磁阀控制各气缸实现,为了有效、合理利用原有设备,满足移印机自动上料、传送和印刷的工作要求,需要重新设计电气联合控制系统[6]。工件自动上料后,由传感器检测,系统通过电磁阀控制各气缸运动,配合各机构完成限料、阻料、升降、旋转、定位、传送、翻转、印刷等一系列的动作[7]。工作时工件的传送、印刷流程如下:

1)操作人员将工件装入振动料斗的料盘中,工件被自动输送至轨道处;2)机构控制限料、阻料;3)传感器辨别工件方向,机构升降、旋转,将其转换至相同方向;4)定位传送机构对工件定位,步进传至印刷位置;5)翻转工件状态,移印机对其表面进行印刷[8];6)印刷后翻转机构回位,定位传送机构将其传送至落料位完成印刷作业。

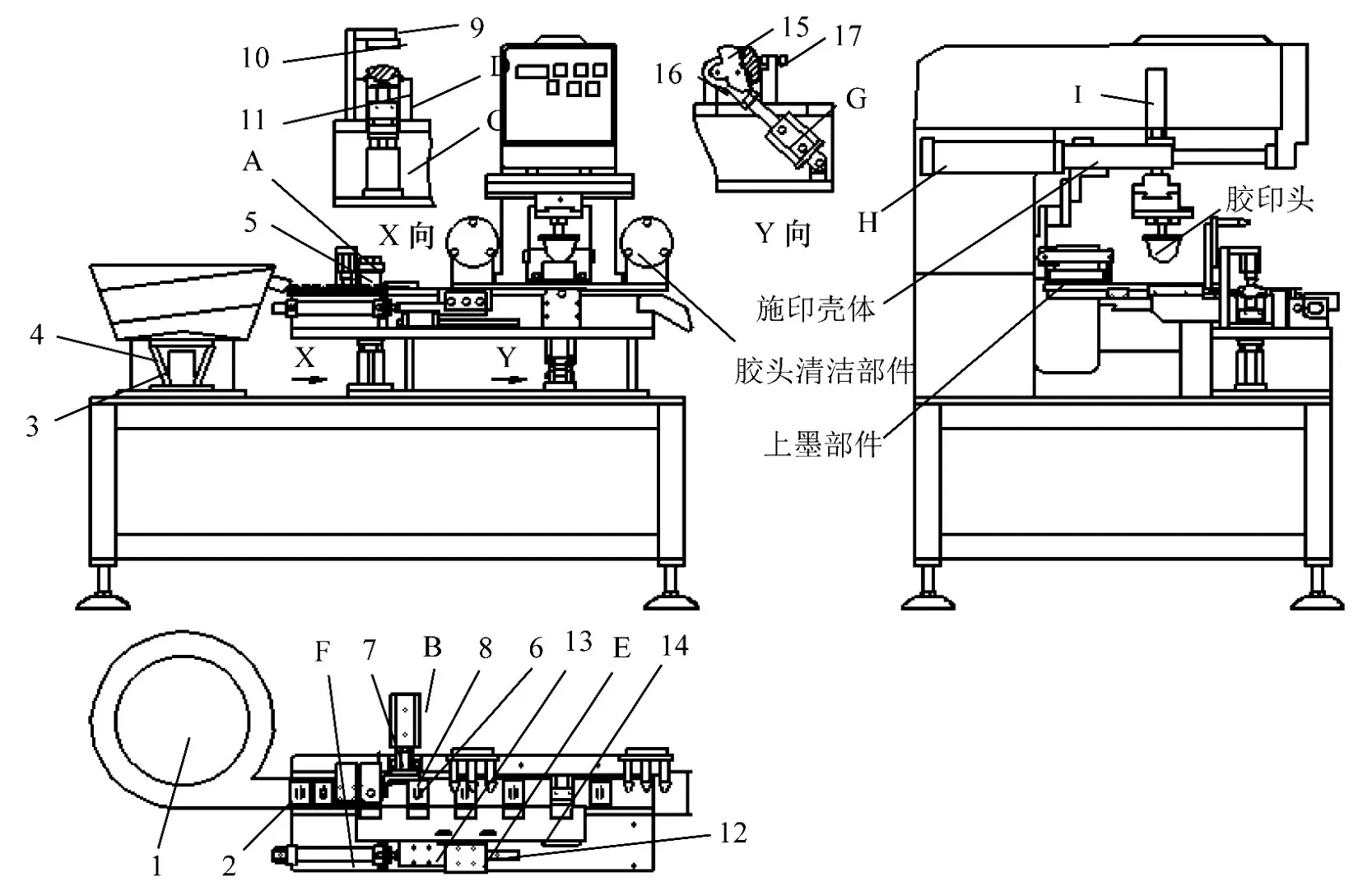

2 自动传送装置的结构组成

基于移印的自动传送装置由移动机的印刷机构和自动传送装置两大部分构成,如图2所示[9]。移印机的印刷机构主要由施印壳体、胶印头、上墨部件和增加配置的胶头清洁部件等组成。自动传送装置主要由上料机构、限料部件、升降换位部件、步进传送部件、翻转部件等组成[10]。上料机构包括料斗1和连接轨道2以及控制机构振动的脉冲电磁铁3、弹簧片4等。限料部件包括阻料气缸А、阻料锥头5、限位气缸B、限位块6以及传感器7、传感器8及相应气动控制元件等[11]。升降换位部件包括顶板9、旋转压轴10、升降气缸C、旋转气缸D、和旋转轴头11及相应气动控制元件等。步进传送部件包括水平行进滑轨12、限位器13、定位推板14、定位气缸E,水平缸F和若干气动控制元件等。翻转部件包括翻转轨15、翻转控制缸G、关节轴承16、限位钉17及相应气动控制元件等。

3 气动系统设计

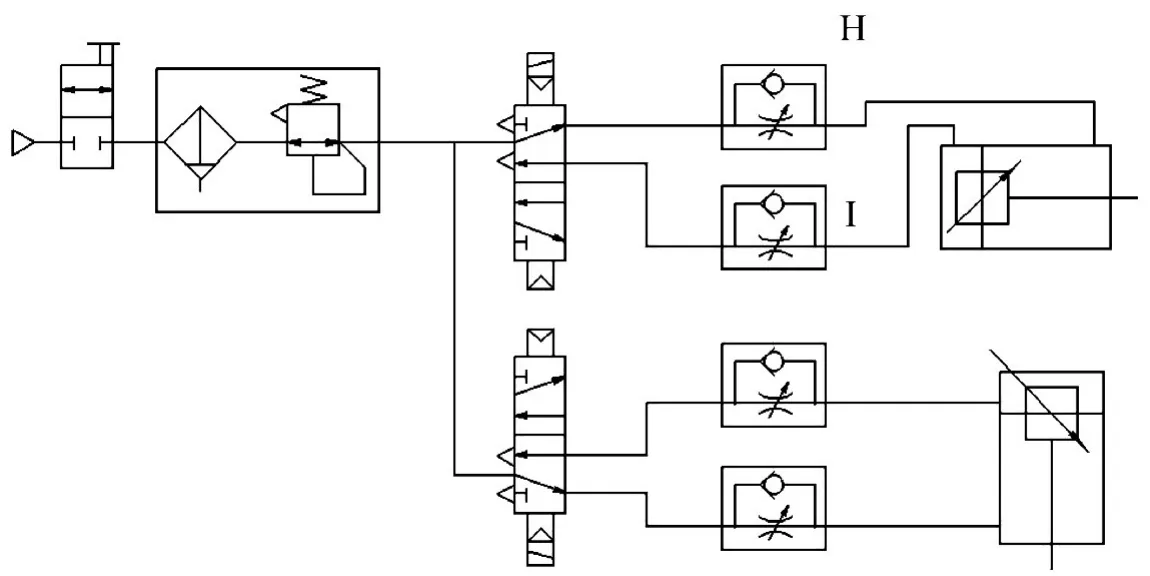

气动系统设计主要有两个方面内容:(1)为适应印刷作业的自动化需要,改进原移印机设备的气动控制回路;(2)自动传送装置气动控制回路的设计[12]。原移印机的施印壳体水平运行,胶印头的沾墨、印刷均由气动装置驱动(如图3所示),施印壳体由水平气缸H驱动作水平往复运动,胶印头由垂直气缸I驱动作上下运动,气缸分别由两个独立的二位五通电磁阀控制,原气路可以满足移印机单机运行要求。

图2 自动传送装置结构设计

图3 原设备气动系统

但在自动化作业中,需要增加胶印头的自动清洁工序,即施印壳体在水平运行中按需要进行停顿,胶印头作印刷后的上下运动,对胶印头实施清洁。对于功能的要求,可使用O型中位机能的三位五通电磁阀替换水平运行气动回路中的二路五通电磁阀[13];或在水平运行的气动回路中增加一个电控二位二通阀,均能通过设定程序实现印刷一次或数次后对胶印头清洁一次或数次的要求,但采用增加电控二位二通阀的方法更为简单、实用、成本低,且能满足功能要求。另外为了防止停机断气后机构自重引起的胶印头下落,造成硅胶头损伤,在控制垂直气缸运动的气动回路中增加一个气控二位二通阀,实现通气时二位二通阀打开,维持回路通畅[14];断气时二位二通阀切断回路,保持气缸的排气回路有一定量的压缩空气,以有效防止系统停气产生的胶头自然下落。改进后的气动系统满足了胶印头的清洁工序要求,也预防了胶头损伤,保证印刷安全。

自动传送装置气动系统设计如图4所示,系统的气源压力为(0.5~0.6)MPa[15],选用的气动元件主要有德国Bosch、日本SMC、台湾亚德客等公司的产品,其型号分别为[16]阻料气缸А选用薄形气缸CQ2B16-10D,限位气缸B选用双联气缸CXSM10-30D,升降气缸C选用带导杆的薄形气缸CQMB25-30,旋转气缸D选用摆动气缸CRBU2W15-180S[17],定位气缸E选用三轴气缸TCL16×20S,水平缸F选用圆形气缸MА20×75SCА,翻转控制缸G选用活塞杆为外牙型的薄形气缸АCQ32×30B。

自动传送装置根据需要选用各种形式的气缸完成各执行动作,具有反应迅速、简单经济、使用成本低等优点;用二位五通电磁阀控制气缸的动作换向,排气回路用单向节流阀控制气缸的运行速度,具有方向切换快速、动作可靠、速度调节快捷方便等特点。

图4 自动传送装置气动系统设计

4 电气控制与实现

4.1 工作过程

由于自动传送装置有多个气缸运行,加上移印机的沾墨、印刷、清洁动作,执行元件多,动作顺序要求协调,因此运用传感器和PLC对气动系统进行电气联合控制最为理想。其工作过程如下:

1)上料过程:自动上料机构工作,脉冲电磁铁3和弹簧片4共同作用使料斗1产生扭摆振动,工件沿料斗内的螺旋轨道爬升,经过选向、筛选后,按照一定状态通过连接轨道2自动排序由传送装置到进料导轨。

2)限料过程:到传送装置进料导轨的工件,由于限位块6的作用依次排列在导轨上。安装在限位块上的传感器8检测工件的一端高度,根据结果判定给出是否升降换位的信号。若无需升降换位,则限位气缸B带动限位块缩回,步进传送部件将工件定位后传送至下一个工位(阻料锥头5的作用是当工件被传送或升降换位时,在阻料气缸А的带动下下降阻止下一个工件的前进)。当工件离开阻料位,传感器7检测是否有料,并给出信号,阻料锥头在阻料气缸А的带动下缩回,放行被阻止前行的工件,限位块同时伸出让放行的下一个工件保持在升降换位的位置。

3)升降换位动作:如果传感器8检测工件判定需要升降换位,限位气缸B带动限位块缩回,升降气缸C上升,其上的旋转轴头11先顶入工件的底面凹槽,继续上升至工件被旋转压轴10限位,旋转气缸D带动工件旋转180度换位(旋转压轴是通过轴承与顶板9连接,可与工件同步旋转)。换位后,升降气缸C下降,当行程接近结束时工件被限制在原导轨上,升降气缸C继续下降至行程终点,旋转轴头脱离工件的底面凹槽,完成换位。然后步进传送部件工作,将工件定位后传送至下一个工位[18]。

4)步进传送过程:步进传送装置的定位推板14与定位气缸E的活塞板连接为一体(定位气缸E为三轴缸,其活塞杆与活塞板固定),而定位气缸E的缸体通过限位器13又与水平缸F的活塞杆连为一体[19],限位器可以通过滑块在水平行进滑轨12上往复运动。工作时,水平缸F首先缩回,定位气缸E带动定位推板伸出对导轨上的工件定位(定位推板的卡口卡入工件),水平缸F伸出(通过限位器、定位气缸E的缸体)带动定位推板和定位后的工件在导轨上前行。到位后定位气缸E缩回,定位推板退出对工件的定位,水平缸F缩回,而工件则留在导轨上。继续前述的动作,定位推板的第一个卡口卡入新的工件,第二个卡口则卡入留在原位置的工件,水平缸F伸出则工件在导轨上被送行进至下一个工位。以此重复,则工件在导轨上被不断的步进传送,直至翻转印刷后送出脱离自动传送装置的导轨,落入出料滑槽。

5)翻转动作:工件的印刷面是斜面,印刷时须将工件翻转一定的角度,才能进行印刷。印刷位置的导轨是一个翻转轨15,未工作时翻转轨与自动传送装置的导轨高度一致,翻转轨底部有一个固定支点和一个通过关节轴承16与翻转控制缸G活塞杆连接的活动支点,翻转控制缸G的缸体与机座固定。工件被定位推板移送至印刷位置的翻转轨内,定位推板退出定位后,翻转控制缸G伸出,工件则在翻转轨内被翻转一定的角度,移印机对其进行印刷。完成印刷后,翻转控制缸G缩回,工件则在翻转轨内被翻转回到原来位置,步进传送装置的定位推板又进行定位后将其送入下一工位。限位钉17是限制翻转轨的摆动位置,可以起到调节翻转角度的作用。

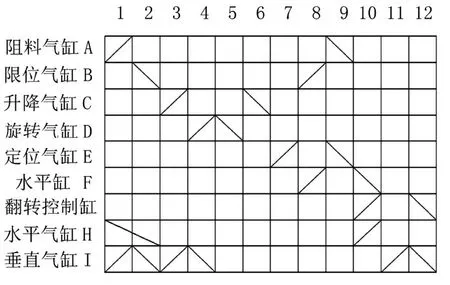

4.2 工作程序

自动传送装置的PLC可编程控制器设计了手动和自动工作模式[20]:手动调整时,PLC可编程控制器接收到控制板上的开关按钮信号,按程序控制输出[21],通过电磁阀控制相应的气路系统,最终对自动传送系统实现控制;自动模式时,由传感器输入信号,PLC可编程控制器执行自动程序,按照程序进行自动印刷作业,气动控制的各个机构动作程序如图5所示。

图?5 气路系统工作程序

5 样机验证

基于移印的自动传送装置电气控制系统在福建省三明恒顺印刷机械有限公司研制成功,并已在浙江杭州三恒印刷有限公司投入使用,与原人工操作的移印机相比得到结果如表1所示。

表1 人工操作和现配自动传送装置的系统对比

由此可以得出所研发的系统具有如下特点:

(1)由1人操作移印单机变为1人可操作4台现有设备,节省了劳动力,提高了工作效率;(2)克服了工件特征区别不明显引发的安装定位出错,提高了产品印刷的合格率;(3)自动上料和自动印刷,自动化水平提高;(4)易于扩展,可进行二次开发,与生产线进行配套。

总之,基于移印的自动传送装置电气控制系统是在移印机的基础上增设自动传送装置进行工作,实现摩托车把开关座印刷的自动化,提高了生产效率。另外,改进了原设备的气动回路,在不更换原气动元件的情况下结合机械构件实现了移印机的胶头清洁,保证了产品的印刷质量;增加了防止停机断气后印刷部件自重下落的功能,避免了可能引起的胶头损伤,保证印刷安全。装置主要由气动元件、传感器、PLC可编程控制器和机械构件组成,具有结构紧凑、自动化程度高、经济实用、成本低等特点,对于同类自动化设备的设计与改进具有借鉴和参考价值。