基于DriveWorks的油缸自动化设计

2019-08-26江苏宏昌天马物流装备有限公司陈兆勇蒋庭友李文峰

江苏宏昌天马物流装备有限公司 陈兆勇 蒋庭友 李文峰

介绍了一种实现油缸自动化设计的方法,选取SolidWorks软件为三维设计软件,利用DriveWorks插件,以随车吊变幅油缸为实例,介绍油缸自动化设计的主要步骤及注意事项。这种设计方法对于提高设计效率,规范设计,进一步提高模块化设计使用的水平具有重要的意义,同样对其他产品的自动化设计也有参考意义。

众所周知,作为工程车辆的关键零部件,液压油缸(下称油缸)在产品的质量和可靠性方面占有十分重要的地位。如何高效设计油缸,成为各个公司研发部门不断探索的课题。

DriveWorks软件是基于SolidWorks软件的一个设计自动化工具,能够自动生成零件、装配体和工程图,更可实现对最佳设计方法的记录,实现设计的知识管理。通过自动创建零件、装配体和工程图使设计过程自动化;定义设计规则,然后让软件生成需要的设计更改。确保始终符合设计规则和标准;可按照预定义的规则创建相应的设计环节,从而排除人为迭代导致设计错误带来的风险[1]。

某公司有如下油缸设计的应用需求:随车吊设计工程师需关注油缸的缸径、杆径、行程、初始安装距和外形尺寸,不需要了解油缸具体细节,如O型圈、导向套、耐磨环的选择等。所以对于该公司工程师来说,如何快速获得符合要求的模型,并利用油缸模型开展其他零部件的设计,是非常迫切的问题。针对以上需求,结合DriveWorks工具,笔者进行了油缸自动化设计的尝试。

DriveWorks界面的简要介绍

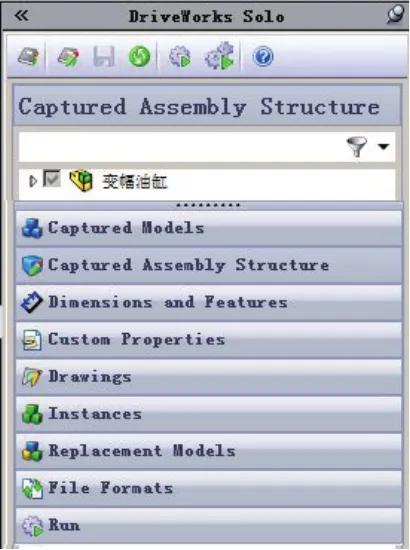

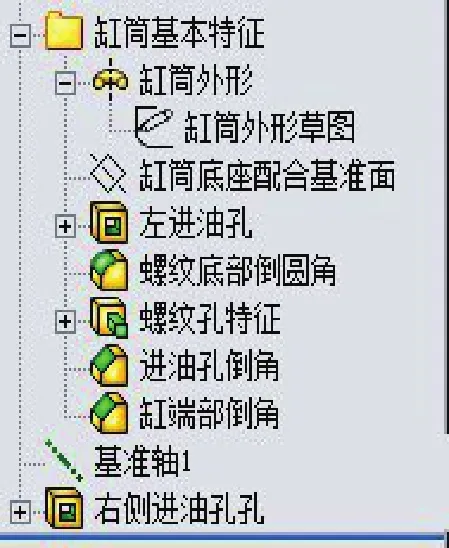

当SolidWorks软件安装好DriveWorks插件后,新建一个项目,完成捕捉模型后,界面如图1所示。在此界面主要完成捕捉模型、捕捉装配体结构、尺寸及特征的捕捉、自定义属性的捕捉、实例及替换模型捕捉及输出文件格式设置。后期进行规则的定义与设置完全是在这里指定的数据基础上进行的。

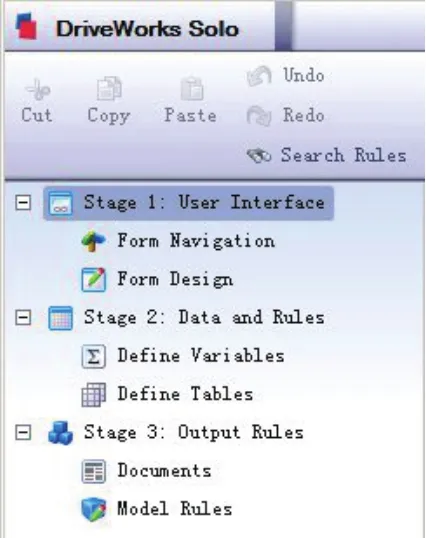

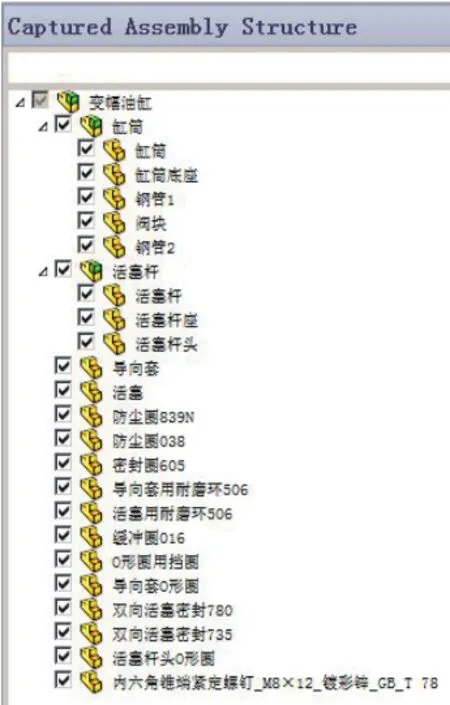

当点击“显示项目设计界面”按钮,界面如图2所示,这里主要有3个阶段:第一阶段为界面导航与界面设计,主要是为项目确定流程节点及为每个节点设计界面;第二阶段为数据与规则,主要是定义各种变量及相应运算公式和建立相关表数据;第三阶段为定义输出规则,主要是利用模板创建文档及定义模型及工程图的规则。其中定义模型及工程图的规则定义较为关键,前期相关数据捕捉、界面定义中的数据运算及第二阶段变量定义与运算,全部在这里进行逻辑规则定义(数据交汇),以驱动模型中的尺寸、装配关系、自定义属性内容、工程图视图位置、比例、技术要求等内容自动发生变化。随车吊所用变幅油缸的自动化设计

图1 DriveWorks 界面1

图2 DriveWorks 界面2

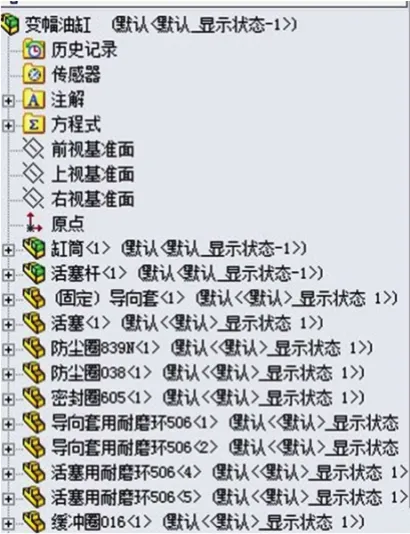

图3 油缸模型

图4 特征更改名称

图5 捕捉模型

1. 创建SolidWorks油缸模型

如图3所示,以缸径140mm为规格建模,创建油缸模型。在建模过程中有3点技巧:第一,如果确定油缸的结构型式有几种(本例中有3种型式),总装配体只使用单一配置,在包含所有型式的零部件都装配到总装配的情况下,采取压缩与解压缩零部件的方式实现油缸型式的变化,这样处理可以避免后期出工程图时,由于不同配置不得不出多个工程图情况,节省了出图工程量;第二,装配体或零件的文件名仅包括名称,不包括图号(见图3),这样处理的目的是图号在自定义属性中自动变化容易实现;第三,零件的关键建模特征需要重新命名(见图4),以方便后期捕捉及设置规则时查找理解方便。

2. 新建项目

在捕捉模型步骤,需要注意的是要将装配体中所有零部件前面方框都打上勾,否则后期在定义模型规则时,未打勾零部件,不能加载,见图5。其他捕捉内容操作比较简单,无需特别说明。

3. 设计导航流程

导航流程一般可分为3个步骤:第一步,让用户作关键参数的选择;第二步,进行验算,判断选择项或手工填写项是否符合要求;第三步,确定输出选项的设置。第一步与第二步内容可混合进行,且在第一步和第二步中也可以附加显示一些提示信息,例如校验不合格或数据库中无相关内容等等。另外,为了用户在第一步方便选择,理解设计意图,在第一步或第二步的界面中增加一个简图,就显得非常有必要。

本例中,第一步选择缸径杆径,第二步选择密封件及行程(简图在第二步),第三步输出选项设置,流程简图见图6。

4. 设计界面

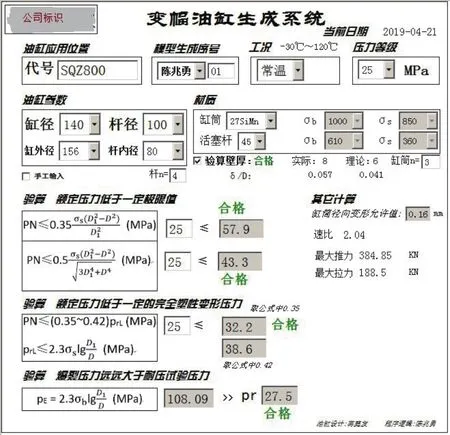

本例中,第一步界面如图7所示,界面分成三个区域:图号信息收集区域(油缸应用位置行)、主要参数选择区域(油缸参数行)、验算区域,并提供了手工修改某些数据可能(当勾选“手工输入”前面方框时,输入区域即出现)。

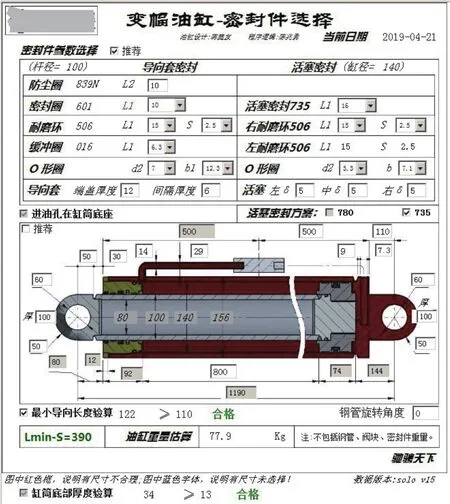

第二步界面如图8所示,界面分成三个区域:密封件选择区域、简图区域及验算提示信息区域。密封件区域选择逻辑为根据第一步中用户选择缸径及杆径的信息,从数据库中查找匹配数据,将其用下拉列表方式列出。这里技巧有三点:第一点是参数选择时有“推荐”选项(见图8),利用在数据库中增加一列,如果是推荐数据,则标识一下,然后利用函数将其选出列出;第二点是制作了油缸三种结构简图,并且大小一致,在选择勾选“780”、“735”、“进油孔在缸筒底座”时简图会自动变化,并且上侧密封件显示内容也发生变化;第三点是第一步选择的缸径杆径尺寸也自动显示在简图上,无需用户翻到第一步查看。

图6 设计导航流程

图7 确定缸径杆径的界面

图8 密封件选择界面

第三步界面如图9所示,主要是确定是否需要输出其他格式,如igs或stp,是否需要出工程图,由于本例中不需要出工程图,所以在界面上并没有出现工程图选择框(其星号构成的布置为工程图预留位置)。本步逻辑简单,无需再作说明。

图9 输出格式界面

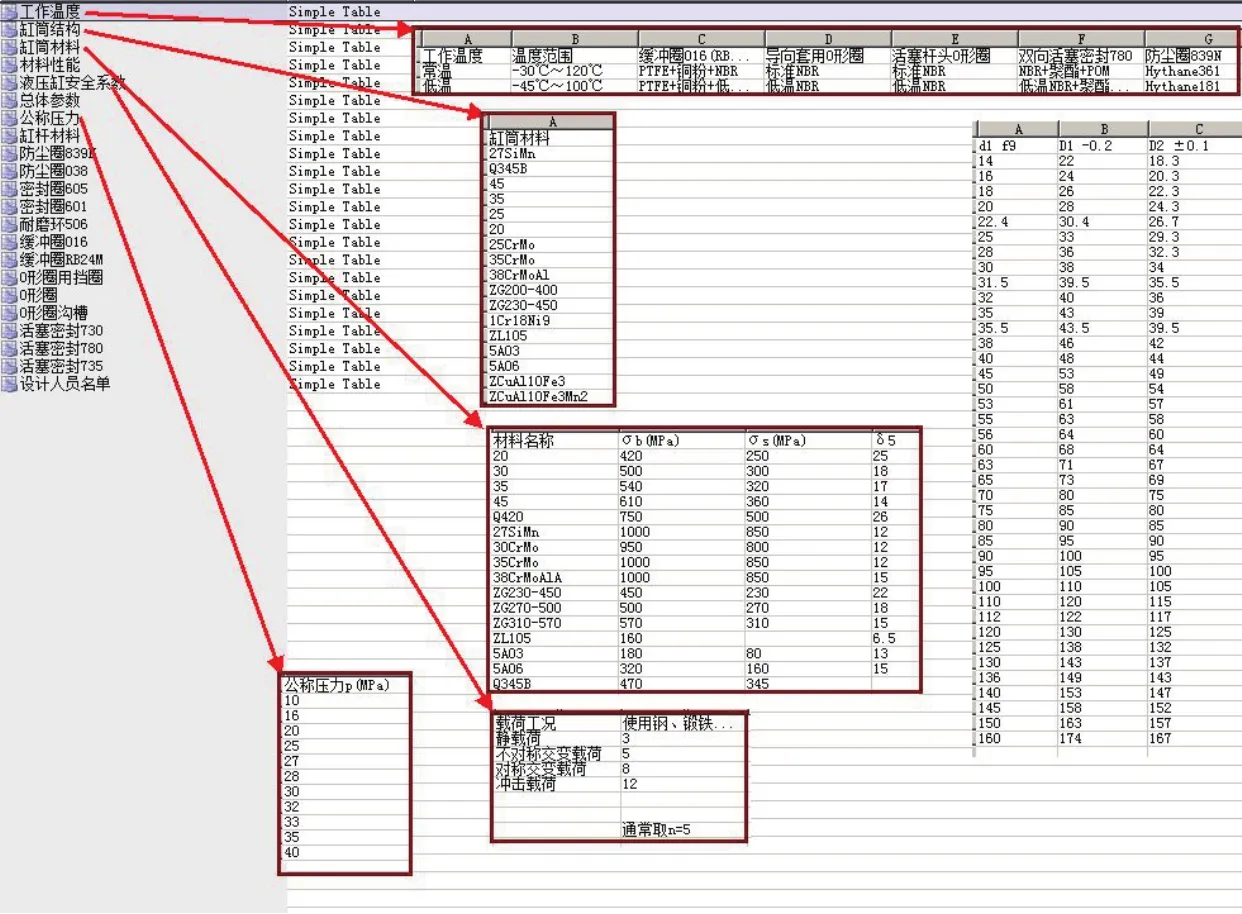

5. 输入数据库

在界面设计完成后,就可以将原始数据输入DriveWorks表中了。图10为部分数据库内容截图。

输入数据包括:密封件数据库、油缸材质、工况数据库、设计人员名称数据库等。

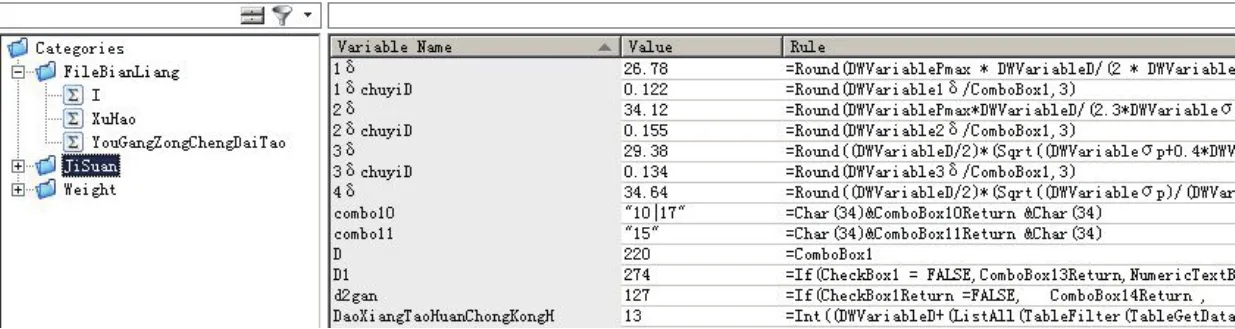

6. 确定变量与逻辑

为了实现界面中数据的自动变化(如根据不同条件,显示不同数据)或自动出现一些提示信息,或者对当前输入值进行校验,常用变量来实现。需要注意的是变量不能使用中文。变量部分截图如图11所示。由于语法与VBA语法几乎相同,这里不再具体说明。

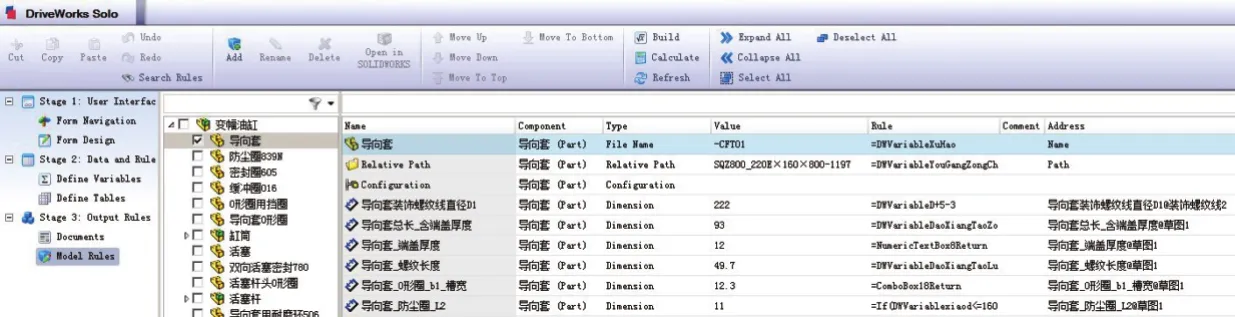

3.7 确定驱动模型及工程图的逻辑

当变量设置好并且相应运算法则也输入完毕,就可以对模型装配关系、尺寸、属性、工程图等需要改变的内容进行驱动了。如图12所示,驱动模型尺寸有直接等于变量,也有直接等于用户在界面选择的返回值,还有根据变量值进行判断,然后确定其值。如前文所述,由于语法简单,这里不再详细描述。

3.8 最终调试

当完成模型及工程图的驱动,油缸自动化设计工作基本完成,但像所有程序一样,需要进行调试。调试内容有三点:第一点是程序中数据及校验公式有无错误,显示结果是否正常(如虽然结果正确,但显示不正常);第二点是模型驱动逻辑有无容错措施。例如输入一个错误尺寸,驱动模型后造成不可逆转的错误,导致无法生成模型;第三点是实际应用中异常操作及额外需求程序是否能够满足。

4 结语

本项目总共进行了一个月时间,实现了缸径80~400 mm范围内自动生成,笔者通过与油缸工程师的配合,将相关的经验转化成数据保存到程序逻辑中,实现了油缸的快速设计、快速出图的目标,后期通过垂直油缸项目(随车吊支腿上使用),实现了20 min出一套油缸图纸的目标。在高效设计、快速响应客户的大趋势下,运用此项技术,可以在模块化设计上更进一步开展工作,达到模块化、标准化、规范化设计要求,并且可在自卸车产品、随车吊吊臂、转台等产品设计中进一步推广使用。

图10 数据库

图11 变量部分截图

图12 模型规则