防垢防蜡耐温聚乙烯复合管道在油田的应用

2019-08-24霍福磊牛振宇侯学辉周正伟应淑妮冯金茂陈国贵

陈 平,霍福磊,牛振宇,侯学辉,周正伟,应淑妮,冯金茂,陈国贵

(1. 浙江伟星新型建材股份有限公司 浙江 临海 317000;2.西安长庆科技工程有限责任公司 陕西 西安 710018;3. 伟星集团有限公司 浙江 临海 317000)

0 引 言

随着材料科学与技术的发展,越来越多的非金属及其复合材料管材在油气田得到应用。研究与实际使用都表明非金属及其复合材料管材因具有优良的耐腐蚀性能、耐磨、延缓结蜡结垢、使用寿命长等一系列优点,成为油田地面集输管网腐蚀防护的重要解决方案之一[1-3]。鉴于国外油田使用非金属管道有效解决了管道腐蚀穿孔、泄漏、延缓结蜡结垢等问题,降低了综合运营成本,实现了降本增效,从2016年开始,中国石油在长庆油田先后开展了非金属管道集输油先导性试验和耐温聚乙烯管材新产品工业化试验专项试验。伟星新材做为其战略客户进行复合管的设计、生产及试验,通过对结蜡结垢机理分析,设计制造出合适的非金属管,并于2017元月铺设连入管线运行,投运2年来管线运行正常,未发生腐蚀穿孔以及泄漏,冬季井口回压下降明显,至今暂未进行投球作业,显著降低了腐蚀泄漏风险,延缓了结蜡结垢,降低了清蜡周期及作业次数。

1 机理分析及解决方案

从根本上讲,材料的表面能的高低是引发结蜡、结垢的重要因素。

1.1 固液相界面对结蜡的影响[4]

原油中蜡质和钢管固体表面以面对面方式接触而附着润湿。蜡质以具有粗糙度的不规则固体表面与光滑的液体表面接触,假定附着接触之后为完全接触,则附着发生之前与之后的总自由能变化为:

(1)

式(1)中,ΔE为附着发生前后总自由能变化;i为粗糙度,i=(真实面积)/(几何学面积);γ油固为液体油与固体之间的界面张力;γ油蜡固为油中蜡质与固体间的界面张力;γ油蜡为蜡质与原油间的界面张力;θ为蜡质与固体(光滑面)的接触角。

由该公式可知:当ΔE<0时,附着过程受阻,此时为脱粘而不附着,需提供更大外加能量方能使润湿作用进行。当γ油固<γ油蜡,θ>90°,此时低表面能状态,发生反润湿作用,即脱粘而不附着的条件为icosθ<-1,此时随着粗糙度增加脱粘变得更加可能。

但蜡质与固体表面接触时可产生异质形核,即晶核优先依附于现成的粗糙固体表面上,以那些微凸体或活性质点作基底,依靠液相中的相起伏和能量起伏来形核,只有小于临界尺寸的晶胚才不能形成晶核。根据结晶的热力学及表面能之间的平衡关系可得临界半径:

r*=2γ油蜡/Δfv

(2)

式(2)中,Δfv是单位体积蜡质与液体油相的自由能差。接触角θ和临界半径r*共同决定异质形核的形状和体积。在同一条件下结晶时,尽管r*相同,通过增大θ角,就能使液相中更多的晶核不能变成晶胚,此时形核所需要的相起伏和能量起伏也越大,形核便越不容易,根据脱附条件和结晶热力学条件,脱附需要γ油固<γ油蜡,θ>90°,增大粗糙度会更易脱附;而不结晶则需要大于临界半径r*的质点越少越好。因此,在满足两者条件时,固体表面的粗糙度应有一个合适的值。对于接触角来说,在粗糙度一定时,θ越大,越易脱附和越不易形成晶核。同样,油相和蜡质界面间的张力γ油蜡,在满足icosθ<-1条件时,其值越大,结晶所需的临界尺寸就越大,形核就越不容易,附着过程越被阻碍。

综上所述,从界面间的脱附、不结晶的分析来看,增大蜡质与固体界面间的接触角θ和油相与蜡质间的界面张力γ油蜡,会阻碍蜡质在固相表面上的附着粘附,防止蜡质的沉积。而固体表面的粗糙度则需一个合适的量值,才能防止蜡质的附着结晶。因此,降低油管的表面能,使油管表面光滑,创造一个有利于蜡脱附的条件,达到防蜡的效果。

1.2 结垢界面理论[5]

晶体的析出首先要有晶核的生成,使晶核能够产生必须有一个推动力即晶核形成能。因此,根据均匀成核理论,当晶核在亚稳相中形成时,体系吉布斯自由能的变化ΔG应由两项组成,一项为体积过剩自由能ΔGv,即晶体中分子与溶液中溶质分子自由能的差值,是新相形成时体自由能的变化,即ΔGv<0。另一项为表面过剩自由能ΔGs,即固体表面和主体自由能的差值,是新相形成时新相与旧相界面的表面能,即ΔGs>0。在形成晶核时,ΔG的表达式为:

(3)

ΔG成核时要克服的能位垒(晶核的成核功),它是过饱和溶液开始成核的主要障碍。固体表面能越小,ΔGs0越大,则ΔG越大,成核就越困难,固体表面结垢量就越小。

以CaCO3的三种晶型为例,普通方解石是热力学上稳定的晶型,它的溶解度也最小;趋于无定形的六方球方解石最不稳定,而它在水中的溶解度也最大;文石介于二者之间。CaCO3在结晶过程中首先形成不稳定的无定形体,然后向文石和普通方解石转变,低表面能材料能够阻止该转变过程,而这与材料本身表面性质有关。说明低表面能材料干扰了正常的核化方式,使核化时间延长,并因此阻碍了晶体的正常发育。

传统输油管道多为钢管,钢材质的表面能很高,很容易形成晶核,并且有利于晶型从不稳定型向稳定型转变,使结晶很难去除。而高分子材料的表面能低,因此不容易形成晶核以及晶型的转变,也就不容易产生结垢现象,即使结垢了也不容易使晶型转变为稳定型的晶型,相对来说晶型不稳定的结垢比容容易被液流冲走,所以管道不容易被结垢层堵塞。

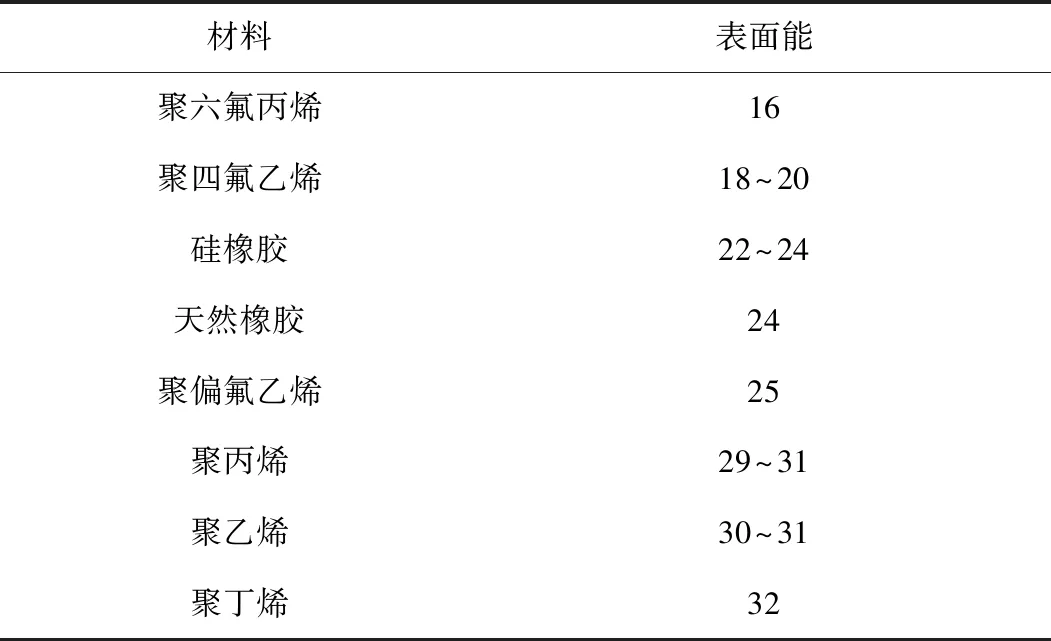

1.3 抗结垢、抗结蜡管材材料的选择

根据上述固液界面结垢的机理分析,降低管道材料的表面能均能够减少输油管道内壁结垢的程度,而低表面能的高分子材料就成为首要考虑的对象。不同种类的高分子材料表面能差别也很大,见表1。选择表面能最低的高分子材料可以从根本上解决油田原油输送过程中长期以来需要解决的结垢问题。

表1 不同材料的表面能 10-3J·m-2

根据本公司的长期研究,选用含有硅氟等原子的有机化合物对高分子量聚烯烃进行改性,并且使这种含硅、氟元素的有机物与聚烯烃形成分子互穿网络结构,可以将这种改性剂均匀地分散在聚烯烃中,稳定性很好,材料的表面能也很低。用这种改性的聚烯烃(代号:LH-PE)做的管道即使表面被磨损了,材料内部的结构与表面一样,性能也没有改变,因此具有永久的抗结垢效果。

这种LH-PE材料不但具有超低的表面能,良好的抗结垢性能,同时由于分子量很高,材料的耐热性很好,长期使用温度可达到60°C以上。该材料的耐腐蚀性、耐磨性保持和超过了普通聚烯烃的性能,耐气体阻隔性也比聚烯烃有所提高。LH-PE与普通高密度聚乙烯(HDPE)的主要理化性能见表2。

表2 LH-PE与HDPE的主要性能对比

2 管道设计

以低表面能改性耐温聚烯烃材料为主体材料,可以解决输油管的抗结蜡和抗结垢问题,但是输油管的承压较高,采用单壁的合成树脂管道达不到管道压力的要求。为此,我们选用高强度钢丝和预浸带作为增强材料,设计制造试验用管道。设计时把管道承压层全部交由增强材料层承担。设计的依据如下。

2.1 钢丝增强复合管的强度设计

目前常用的理论公式是由浙江大学朱彦聪等人推导出来的钢丝增强复合管的短期爆破压力公式[6]:

轴向短期爆破压力:

(4)

环向短期爆破压力:

(5)

式(4)、式(5)中,α为钢丝缠绕方向与轴向夹角,°;d为钢丝直径,mm;N为缠绕钢丝总根数;ri,ro为复合管内、外半径,mm,K=ri/r0;σbg为钢丝强度极限,MPa;σbp为聚乙烯计算强度,MPa。

复合管的短期爆破压力为轴向和环向爆破压力的最小值:

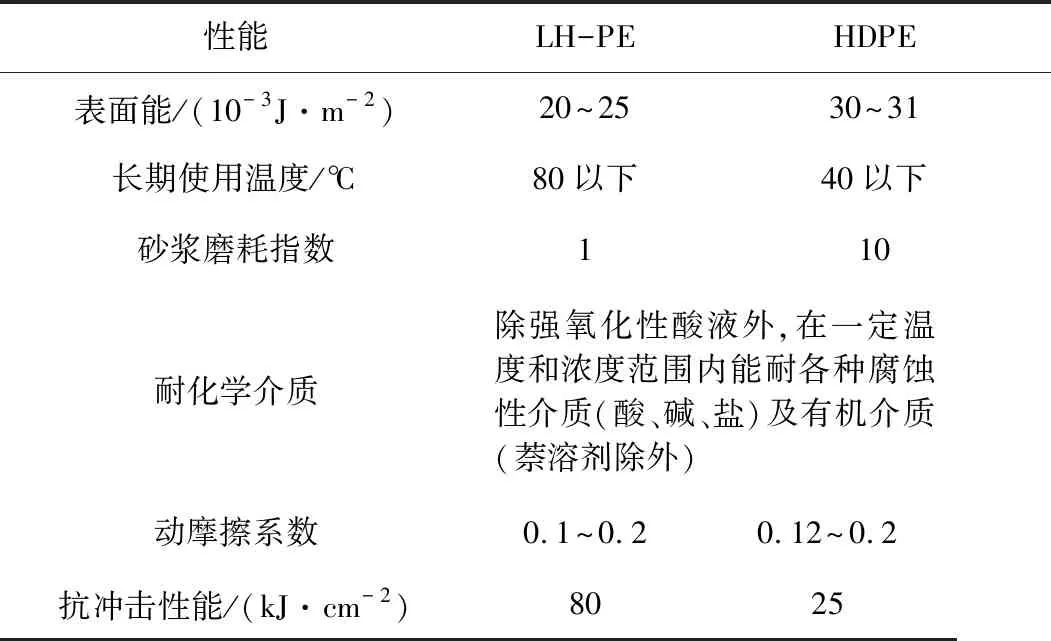

为提高设计精度,考虑管体和材质的具体参数、初始缺陷(如椭圆度)、材料之间、结构层之间的一些相互作用,更加真实地反映复合管的受力,我们采用了有限元分析。利用CATIA进行建模,并导入有限元分析软件ABQQUS的有限元模型中,通过对模型预处理、材料赋值、设置边界条件、添加载荷,由计算机进行有限元分析得到计算结果,分析计算结果得出结论。图1为复合层剪切应力分布情况,图2为增强层应力曲线。

图1 复合层剪应力分布

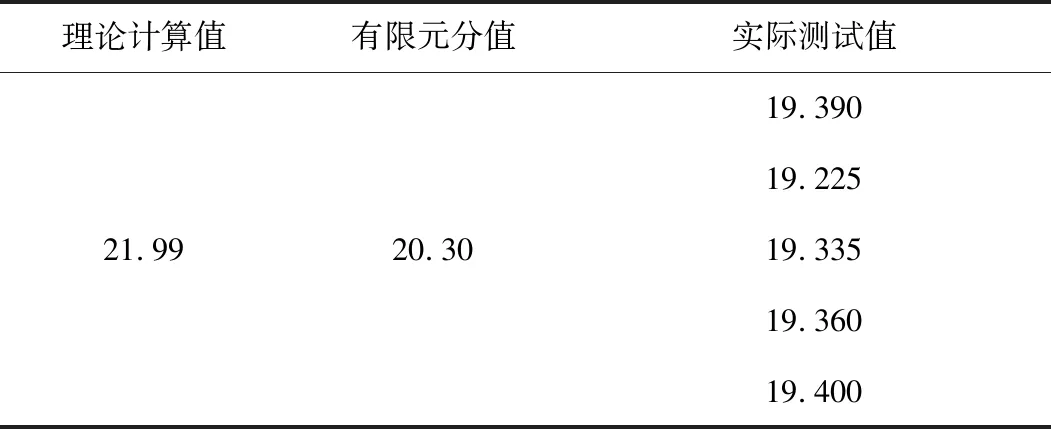

以DN75×10.0 mm、PN6.3 MPa复合管为例,短期爆破强度实测值、理论计算值、有限元分析值比较见表3。由表3可知,有限元分析的结果与实测值更为接近。

图2 增强层应力比较

MPa

2.2 纤维预浸带增强复合管有限元分析

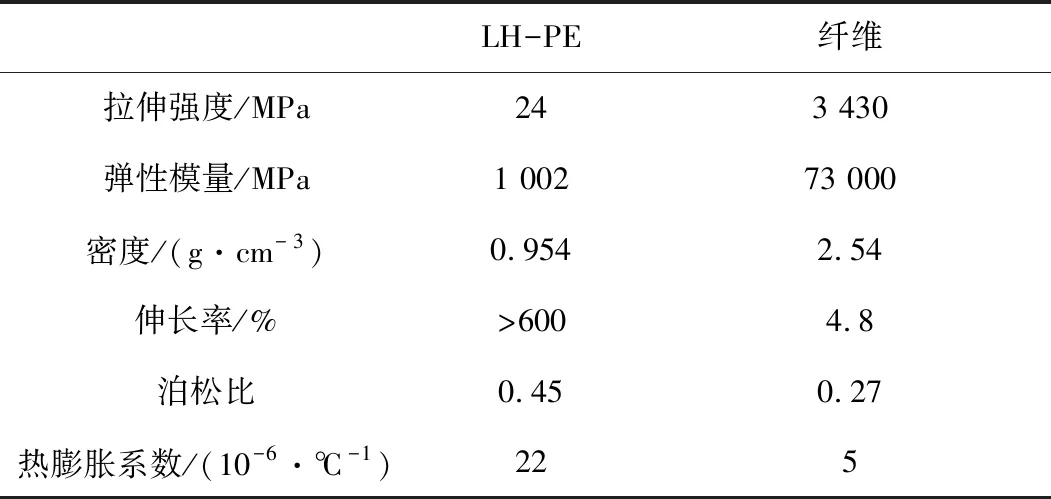

目前纤维预浸带增强复合管的设计计算,以有限元分析较为准确,本公司周正伟博士对此作了大量分析研究。本文使用ANSYS14.0仿真计算过程中,采用了截面分析的方法,即SOLID 8 nodel183这一单元类型。材料特性参数如表4所示。

表4 LH-PE和纤维材料性能参数

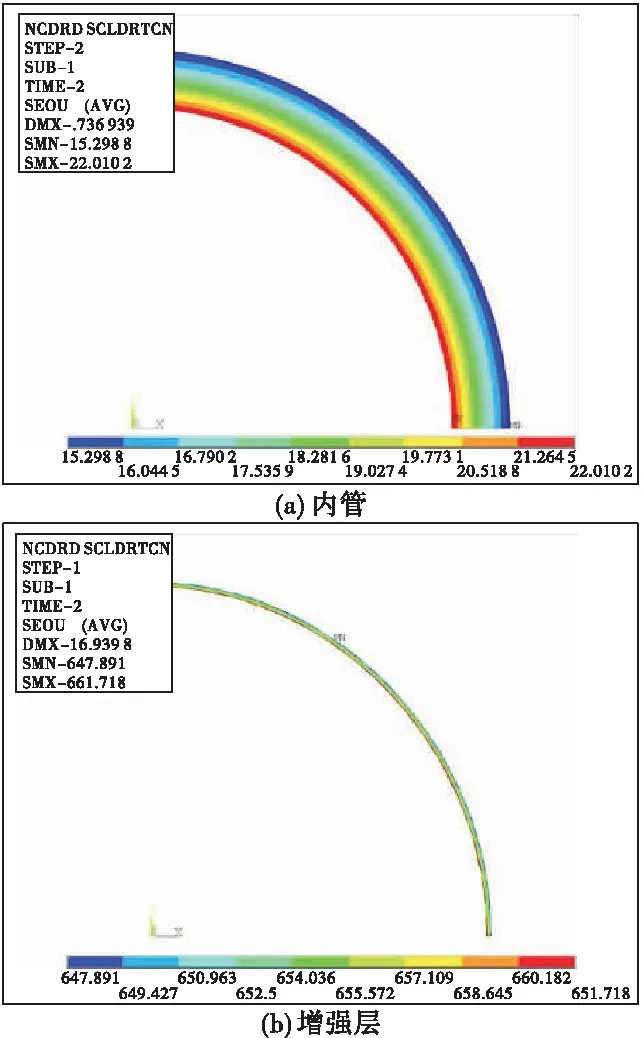

以DN75复合管为例,复合管内管壁厚7.5 mm,增强层单层厚度为0.3 mm,分别计算分析增强层为2层、4层、6层和8层时的应力情况。由于复合管增强层数较少,将增强层与内管单独分析。由于复合管的对称性,截取截面的1/4进行分析。复合管和增强层有限元模型的边界条件由其真实工作条件决定,本文中的边界条件为:内管和增强层平行于X轴和Y轴的边设置为对称形式,对内管和增强层的表面设置一定的均匀压力,当内管和增强层分别达到各自的承力极限时的压力为其失效压力。图3为内管和增强层计算分析后的von mises应力云图。

复合管短期爆破压力实际测试值与有限元分析结果较为接近,见表5。

图3 内管和增强层Von mises应力云图

层数测试值有限元分析值21312.68421.521.38629.130.07835.238.15

3 应用效果

以低表面能的改性耐温聚烯烃材料为基体,高强度钢丝、纤维预浸带为增强体,通过上述管道强度设计理论计算,专门制作了复合管道。管径DN75、承压PN6.3 MPa的试验用管,总计8.1 km管道在长庆油田采油厂进行试用,经过近两年的正常运行,未出现腐蚀穿孔泄漏,未出现因结蜡、结垢而造成的管线堵塞停运情况,冬季运行时井口回压最大下降1.5 MPa,平均下降了0.5 MPa。抢修因第三方破坏的管线时,从截断管材端面观察,停输后管内有蜡析出凝结,但管壁上没有附着蜡或少量附着,因管内还残留压力,蜡质随着油水混合物持续排出管外。

图4所示为纤维预浸带增强复合管被破坏的一截管材现场未经处理时的样子。从照片看,管材内壁有薄薄一层蜡质、污垢和泥沙的混合物附在管壁上。

图5所示为只经过扫线作业后从预留取样段上取出的运行了两年多的管材内壁情况。从照片中可以看出,内表面不规则散布着残留蜡质或垢物小颗粒以及切割时残留在管端附近的混合物颗粒,没有像钢管一样出现整块或整片较厚的蜡质和垢物的析出层。

图4 纤维预浸带增强复合管内壁蜡质和垢物情况

图5 复合管取样段管材内壁结蜡结垢情况

作为对比,现有的钢质输油管线,随着原油结蜡和结垢严重程度的不同,管线必须每天、每周或者每月向管内投橡胶球机械清蜡、除垢;或者定期不定期地向管内通高温高压热水清洗管道,否则输油管就会因阻塞而停运,导致油井失效。以上实验结果和现象直接或间接表明采用低表面能的改性聚乙烯为基体的复合管,具有良好的延缓结蜡、结垢性能,并能满足油田耐腐蚀、耐温、耐压的要求,保证输油管免维护运行,大大降低了能耗和维护成本,经济效益十分显著。

4 结 语

理论和实践均证明低表面能的改性聚烯烃材料具有良好的延缓结蜡、结垢的性能。油田两年多的试用表明,伟星新材公司生产的复合管道适用于单井原油的集输,具有耐腐蚀、耐温、耐压、耐结蜡、耐结垢等性能。试验为该类型的复合管在油田原油集输领域的应用提供了依据。